昨今,地球温暖化への関心の高まりとともに,脱炭素,低炭素化に寄与する再生可能エネルギ ーの利用が世界的に拡大しているでつ。

この再生可能エネルギーの中でも,バイオマス発電は大容 量かつ安定した調整電源としての役割を担うことができ,カーボンニュートラルの観点から火力発 電所の CO2 排出量低減にも寄与することができるでつ。

高バイオマス混焼率の微粉炭焚発電システムの開発・実機での検証を経て,バイオマス専焼 時のボイラでの粉砕性/燃焼性/灰付着性に配慮した,高効率な微粉バイオマス専焼発電システ ムを開発。

本システムは,新設火力発電所への適用のみならず,既設石炭焚き火力発電 所へも大幅な設備改造なく適用可能な技術となっているでつ。

2015 年の気候変動枠組条約第 21 回締約国会議(COP21)で採択されたパリ協定において, 今世紀後半には温室効果ガスの排出を実質的にゼロ(人為的な排出と吸収を同じにする=ネット ゼロ)にすることが目標として定められたでつ。

これにより,世界的に脱炭素,低炭素化に寄与する再 生可能エネルギー普及の動きが高まっているでつ。

中でも木質バイオマス燃料を利用した発電システ ムは,他の再生可能エネルギーと比較し,大容量かつ気候変動の影響を受けないロバストな電源 としての役割を担うことが可能であり,重要な電源として位置づけられているでつ。

このバイオマ ス発電において,従来の中規模出力容量(75MW~112MW)のバイオマス焚ボイラの主流である CFB(循環流動層)ボイラと比較して,高効率(蒸気条件の高温高圧化),低所内動力,高稼働率 が達成可能な微粉直接燃焼方式によるバイオマス発電システムを開発。

この微粉 バイオマス専焼発電システムの開発経緯や特徴を記載するでつ。

従来,繊維質が多く含まれるバイオマス燃料を微粉炭機(ミル)で粉砕することは困難,という認 識により,バイオマス燃料をボイラで使用するケースにおいては,ミルでの粉砕を必要としない CFB ボイラ等に適用型式が限定されてきたでつ。

だけど,CFB ボイラの場合,運転中の循環材の適正 な管理や炉壁,伝熱管への摩耗・減肉対策が必要となり,その補修費用・期間の観点からメンテ ナンスにかかる負担が大きいでつ。

また,CFB ボイラの特徴上,ボイラ火炉の必要圧力が大きく,風煙 道系の補機動力が大きくなる傾向にあるでつ。

一方,微粉直接燃焼方式を適用した中規模容量ボイラは,運転管理やメンテナンスが比較的容易かつ高効率。

このため,当社は,バイオマス燃 料の中でも原料を細かく破砕し,水分調整された後に圧縮成形された木質ペレットを対象としたでつ,

微粉直接燃焼方式によるバイオマス専焼ボイラの開発に取り組んできたでつ。

以下に,その主要技術 である燃焼システムと,バイオマス燃料をボイラで燃焼する上で重要となる灰付着抑制技術につ いて下記に示すでつ。

微粉バイオマス燃焼システムの確立 従来の微粉炭焚ボイラから大幅な機器仕様の変更を行わずに,各運転パラメータを調整す ることで,バイオマス専焼に対しても高い信頼性と燃焼効率を確保することが可能な微粉バイ オマス燃焼システムの開発。

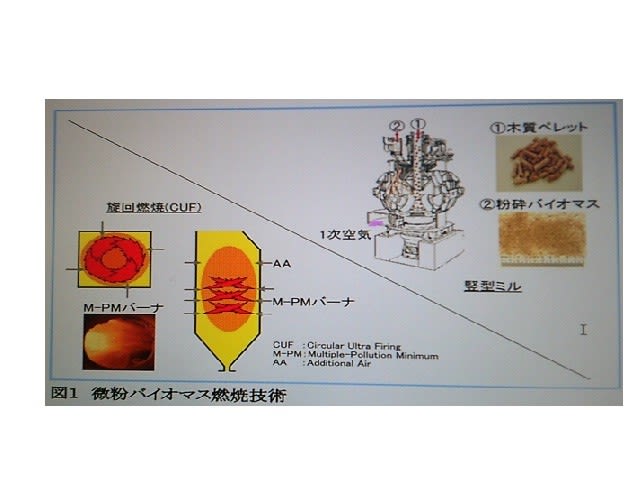

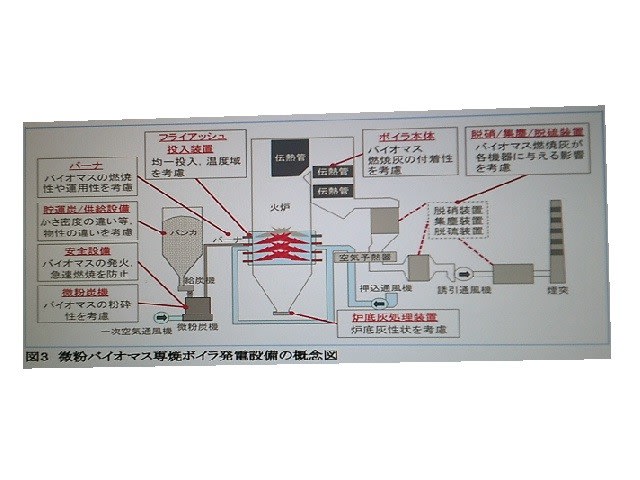

微粉バイオマス燃焼システムの概要を図1に示すでつ

木質ペレットは,従来の竪型ミルで石炭粉砕時と同等の粒径(75μm 程度)まで粉砕すると, ミルの差圧や所要動力が大幅に増加。

これは,バイオマス燃料は繊維質が残存し,粉砕 性が石炭に比べて劣るためであり,経済性を考慮すると木質ペレットの粉砕後粒径は~1mm 程度が適正。

だけど,ペレット粉砕後の粒径は従来の微粉炭と比べて粗いため,ミ ル出口からのバイオマス粒子の排出性低下,及びバイオマスの着火安定性や燃焼効率の確保が微粉バイオマス専焼に向けた大きな課題。

そこで,ミル出口からのバイオマス粒子の排出性を改善するために,搬送空気量(1次空気 量)を従来の石炭焚と比べて増やし,ミル内の空塔速度を増加。

実際に,木質ペレットを 適正な粒径まで粉砕(解砕),微粉粒子として安定的に排出可能であることをテストミル にて検証することに成功。

また,実機においても従来の石炭専用粉砕ミルからの構造の設計 変更を行わずに,安定して連続運転できることを確認。

また,粉砕後の粒径が粗いバイオマス粒子の着火安定性や燃焼効率確保の課題に対しては,旋回燃焼(CUF:Circular Ultra Firing)方式を採用することで解決を図ったでつ。

本方式は,バ ーナから火炉中心へ微粉粒子と空気を噴射し,火炉内に旋回する渦状火炎を形成することで,燃料/空気の混合が良好となり,バイオマス燃料の高効率燃焼を促進でつ。

適用したバーナは石炭焚で実績豊富な低 NOx バーナ(M-PM バーナ)であり,微粉バイオ マスの燃焼に対しても,その有効性を当社の大型燃焼試験炉にて確認。

その後,実機に おいても安定かつ適切にバイオマスの燃焼が行われていることが各種計測結果(熱流束分 布,未燃分,NOx 値等)から示されたでつ。

灰付着抑制技術の適用は、 一般に,バイオマス燃料は石炭に比べてアルカリ金属成分(Na,K 等)が多く,木質ペレット もその傾向は同様。

バイオマス燃料中のアルカリ金属は炉内にて揮発して NaCl や KCl ガスとなるでつが,その発生量は炉内温度が高いほど多くなる傾向にあるでつ。

また,発生したガスは後 流の伝熱管部に到達して管表面にて冷却・凝縮し,バインダとなって灰付着を誘発するでつ。

その ため,他の燃焼方式と比べて炉内温度が高い微粉直接燃焼方式によってバイオマス専焼を実 現するためには,本課題を解決する必要があったでつ。

そこで当社では,図2に示す通り,炉内へ石炭由来のフライアッシュ(石炭灰)を投入し, NaCl や KCl ガスと反応させることによって,アルカリ金属の揮発量を低下させ,伝熱管部での 灰付着を抑制することを可能。

本技術の効果は,後述の当社グループ会社が燃焼装置のバイオマス専焼化改造を実施し た海外向け石炭焚ボイラでも実証済であり,バイオマス燃料性状と石炭灰性状に応じた最適量 の石炭灰を投入することで,従来の微粉炭焚ボイラと同等の伝面仕様にてバイオマス専焼対 応が可能。

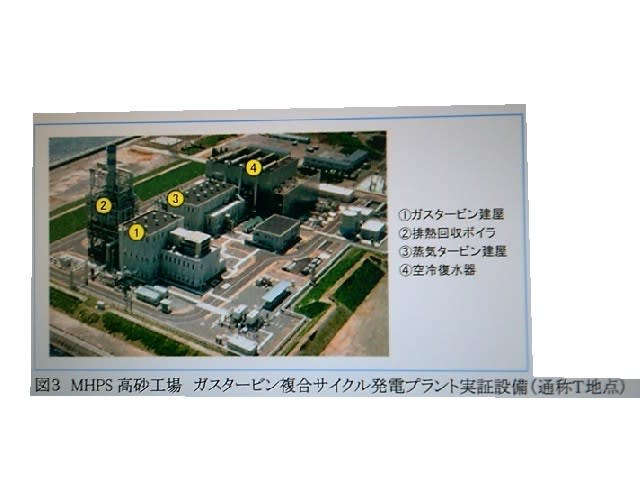

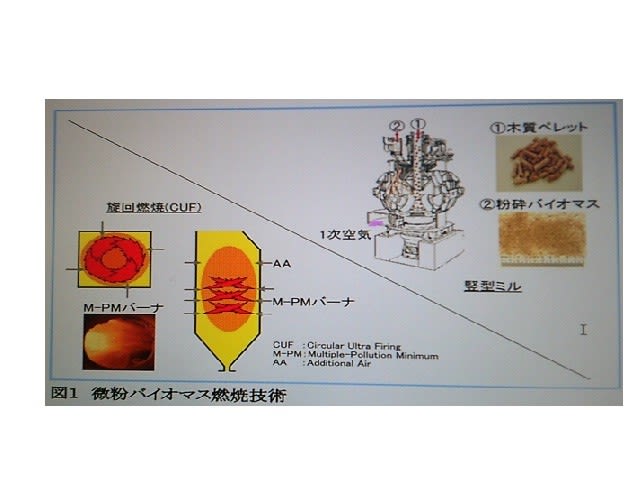

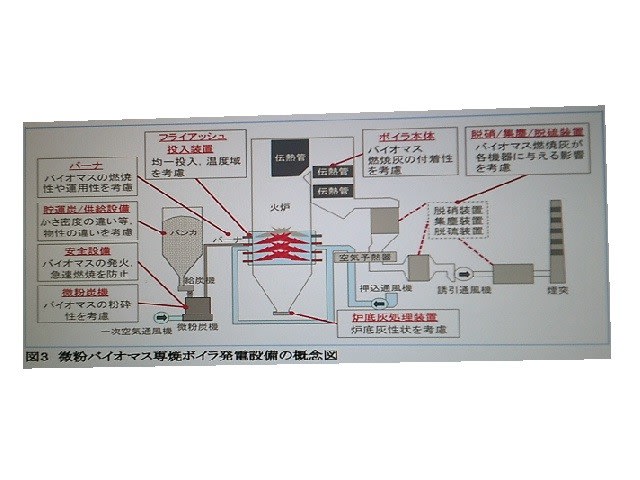

微粉バイオマス専焼ボイラを適用した発電プラントの特徴及び概念図について,図3に示すでつ。

本設備の最大の特徴は,石炭由来のフライアッシュを炉内投入することにより,ボイラ炉壁・伝熱 管表面への灰付着を抑制することでつ。

バイオマス安全対策は、 木質ペレットは石炭と比較し揮発分が高く,100℃を超す雰囲気では揮発分の放出により酸化・ 蓄熱が進行しやすくなるでつ。

このため,バイオマス専焼時には石炭焚ボイラと比較してミル入口/出 口空気温度を低い温度で適正に維持・管理することで,ミル内の発火を防止。

また,バイオマ スは微粉が発生しやすく,最小着火エネルギーは石炭の 1/10 程度,爆発下限界濃度は約 40% であるため,従来の微粉炭焚ボイラよりも粉塵爆発防止対策の強化が必要となるでつ。

粉塵爆発につ いては三要素(粉塵濃度,着火源,酸素)が揃った雰囲気において発生するでつが,石炭と比較しこ れらの要素が揃いやすい雰囲気に晒されるミルや微粉炭管については,万が一の粉塵爆発を想 定し,急速燃焼抑制装置(消火容器,圧力感知器等で構成)を設置。

また,着火源となり得る 異物や金属類の,燃料搬送設備側での除去等,上流側での管理も重要。

排ガス処理システムは、

(1) 脱硝装置 バイオマス中に含まれる被毒成分に起因する灰付着・触媒活性低下による脱硝触媒劣化速 度の上昇については,ボイラ炉内への石炭灰投入により影響の緩和を図りつつ,環境規制値 に応じた触媒量の選定や,必要に応じた予備層の設置を考慮。

(2) 集塵装置 石炭焚ボイラのフライアッシュと比較し,バイオマス専焼ボイラのフライアッシュは燃料中灰分 割合が少ないこともあり,相対的に灰中未燃分が増加する傾向にあるでつ。

結果としてボイラ出口 煤塵の電気抵抗が低下し,かつ粒径が相対的に小さくなるため,電気集塵機では除塵率が低 下する恐れがあるでつ。

このため,本システムでは灰物性の変動の影響を受けづらいバグフィルタ を採用することで,高除塵率を維持しつつ,後流への灰中未燃分のキャリーオーバーを防止 。

(3) 脱硫装置 木質ペレットに関する品質規格である ISO-17225-2:2014(Solid biofuels–Fuel specifications and classes- Part2: Graded wood pellets)で規定されている燃料中硫黄分(Sulfer<0.05wt%) 以内であれば,原則脱硫吸収塔の設置は不要。

また,バグフィルタ入口煙道に消石灰を 噴霧する簡易脱硫を設置することも可能であり,環境規制値に応じたシステム設計が可能。

炉底灰処理装置は、 石炭焚ボイラと比較して,バイオマス焚ボイラでは燃料中の灰分や微粉度の違いにより相対的 に炉底灰中未燃分が増加する傾向にあるでつ。よって,本設備では湿式 DCC を経た炉底灰を一時 ボトムアッシュ貯槽に貯留,コンベヤ及びスクリューフィーダにてミル入口に移送し,リサイクルす る系統を設置することで,ボイラ炉底から系外に排出される灰中未燃分を低減する計画としてるでつ。

発電効率は、 微粉バイオマス専焼発電プラントには,中規模容量スチームパワーでは最高レベルとなる,主 蒸気温度/再熱蒸気温度 566/566℃級(蒸気タービン入口)の再熱システムを採用。

75MW 級, 112MW 級それぞれで発電端プラント効率 40%(LHV 基準)以上を狙ったサイクル設計を行って いるでつ。

稼働率及び所内率は 既に述べたとおり,一般的に CFB ボイラは燃焼効率を高めるため,炉内で流動材を所定の速 度で循環させているでつが,この循環する流動材に起因する摩耗や減肉のために,炉内耐火材の補 修や伝熱管への減肉対策が必要。

また,風煙道系に必要な圧力も高く,プラント運転に必 要な所内動力(所内率)も比較的高いでつ。

一方で,微粉燃焼方式は,これらの補修,減肉などによるメンテナンス費を比較的低く抑えられることができ,定期検査1回あたりのボイラ停止期間も相対 的に短くすることができるでつ。

また,ボイラ火炉及び風煙道系に必要な圧力も低く抑えられるため, 結果として高稼働率,低所内率(75~112MW級CFBボイラ発電プラントと比較し,約70~80%程 度のプラント所要動力)が達成可能。

よって,高送電端プラント効率が求められる IPP や, 高稼働率・安定運転が求められる自家発電設備,CO2 低減を狙った既設石炭火力発電所のバイオマスへの燃料転換等のケースにおいて,微粉バイオマス専焼発電システムの適用は,即効性 のあるソリューションになると考えられるでつ。

高バイオマス混焼率の実績 当社は,日本国内向けに 112MW 級の新設石炭・バイオマス高混焼発電設備を複数プラント 納入。

いずれの発電設備でも,定格負荷で熱量比にてバイオマス 30%混焼を達成したことを確認.

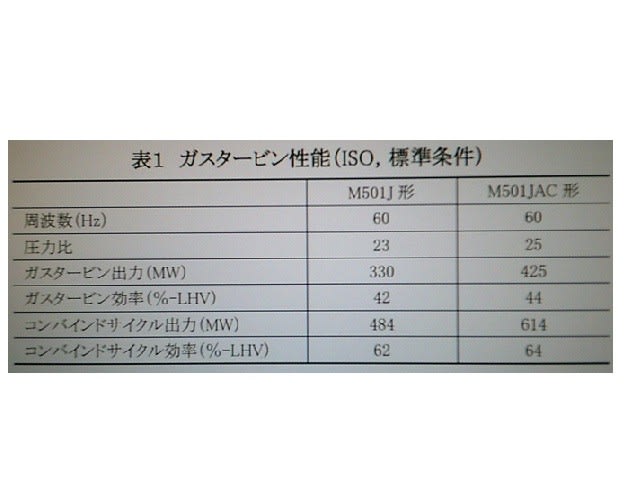

石炭からバイオマス専焼への改造実績 が,海外にてバイオマス専焼化改造に関与した実績を表1に示すでつ。

ここで示した設計コンセプト,燃焼試験装置での検証,国内での微粉炭バイオマス高 混焼発電設備の運転実績や海外でのバイオマス専焼化改造を経て,微粉バイオマス専焼発電シ ステムを確立。

本システムは,カーボンニュートラルの観点からみた CO2 排出量低減の役割, 及び高効率な安定電源を担うという役割を同時に達成,

即効性のある技術。

今後,新 設のみならず既存の石炭焚き火力発電所へ本技術を適用することで,高効率で安定稼働な再生 可能エネルギーによる電源普及を目指し,低炭素社会への一層の貢献を図っていくでつ。

いずれの案件も,石炭から バイオマスに燃料転換を実施したものであり,トラブルなく安定運転されているでつ。

また,ボイラ周り補機や排ガス処理装置等のプラント設 備においても,バイオマス専焼に配慮した対策,設計を施しているでつ。

以下に,各々の設備の特徴 及び設計配慮点について述べるでつ。

この再生可能エネルギーの中でも,バイオマス発電は大容 量かつ安定した調整電源としての役割を担うことができ,カーボンニュートラルの観点から火力発 電所の CO2 排出量低減にも寄与することができるでつ。

高バイオマス混焼率の微粉炭焚発電システムの開発・実機での検証を経て,バイオマス専焼 時のボイラでの粉砕性/燃焼性/灰付着性に配慮した,高効率な微粉バイオマス専焼発電システ ムを開発。

本システムは,新設火力発電所への適用のみならず,既設石炭焚き火力発電 所へも大幅な設備改造なく適用可能な技術となっているでつ。

2015 年の気候変動枠組条約第 21 回締約国会議(COP21)で採択されたパリ協定において, 今世紀後半には温室効果ガスの排出を実質的にゼロ(人為的な排出と吸収を同じにする=ネット ゼロ)にすることが目標として定められたでつ。

これにより,世界的に脱炭素,低炭素化に寄与する再 生可能エネルギー普及の動きが高まっているでつ。

中でも木質バイオマス燃料を利用した発電システ ムは,他の再生可能エネルギーと比較し,大容量かつ気候変動の影響を受けないロバストな電源 としての役割を担うことが可能であり,重要な電源として位置づけられているでつ。

このバイオマ ス発電において,従来の中規模出力容量(75MW~112MW)のバイオマス焚ボイラの主流である CFB(循環流動層)ボイラと比較して,高効率(蒸気条件の高温高圧化),低所内動力,高稼働率 が達成可能な微粉直接燃焼方式によるバイオマス発電システムを開発。

この微粉 バイオマス専焼発電システムの開発経緯や特徴を記載するでつ。

従来,繊維質が多く含まれるバイオマス燃料を微粉炭機(ミル)で粉砕することは困難,という認 識により,バイオマス燃料をボイラで使用するケースにおいては,ミルでの粉砕を必要としない CFB ボイラ等に適用型式が限定されてきたでつ。

だけど,CFB ボイラの場合,運転中の循環材の適正 な管理や炉壁,伝熱管への摩耗・減肉対策が必要となり,その補修費用・期間の観点からメンテ ナンスにかかる負担が大きいでつ。

また,CFB ボイラの特徴上,ボイラ火炉の必要圧力が大きく,風煙 道系の補機動力が大きくなる傾向にあるでつ。

一方,微粉直接燃焼方式を適用した中規模容量ボイラは,運転管理やメンテナンスが比較的容易かつ高効率。

このため,当社は,バイオマス燃 料の中でも原料を細かく破砕し,水分調整された後に圧縮成形された木質ペレットを対象としたでつ,

微粉直接燃焼方式によるバイオマス専焼ボイラの開発に取り組んできたでつ。

以下に,その主要技術 である燃焼システムと,バイオマス燃料をボイラで燃焼する上で重要となる灰付着抑制技術につ いて下記に示すでつ。

微粉バイオマス燃焼システムの確立 従来の微粉炭焚ボイラから大幅な機器仕様の変更を行わずに,各運転パラメータを調整す ることで,バイオマス専焼に対しても高い信頼性と燃焼効率を確保することが可能な微粉バイ オマス燃焼システムの開発。

微粉バイオマス燃焼システムの概要を図1に示すでつ

木質ペレットは,従来の竪型ミルで石炭粉砕時と同等の粒径(75μm 程度)まで粉砕すると, ミルの差圧や所要動力が大幅に増加。

これは,バイオマス燃料は繊維質が残存し,粉砕 性が石炭に比べて劣るためであり,経済性を考慮すると木質ペレットの粉砕後粒径は~1mm 程度が適正。

だけど,ペレット粉砕後の粒径は従来の微粉炭と比べて粗いため,ミ ル出口からのバイオマス粒子の排出性低下,及びバイオマスの着火安定性や燃焼効率の確保が微粉バイオマス専焼に向けた大きな課題。

そこで,ミル出口からのバイオマス粒子の排出性を改善するために,搬送空気量(1次空気 量)を従来の石炭焚と比べて増やし,ミル内の空塔速度を増加。

実際に,木質ペレットを 適正な粒径まで粉砕(解砕),微粉粒子として安定的に排出可能であることをテストミル にて検証することに成功。

また,実機においても従来の石炭専用粉砕ミルからの構造の設計 変更を行わずに,安定して連続運転できることを確認。

また,粉砕後の粒径が粗いバイオマス粒子の着火安定性や燃焼効率確保の課題に対しては,旋回燃焼(CUF:Circular Ultra Firing)方式を採用することで解決を図ったでつ。

本方式は,バ ーナから火炉中心へ微粉粒子と空気を噴射し,火炉内に旋回する渦状火炎を形成することで,燃料/空気の混合が良好となり,バイオマス燃料の高効率燃焼を促進でつ。

適用したバーナは石炭焚で実績豊富な低 NOx バーナ(M-PM バーナ)であり,微粉バイオ マスの燃焼に対しても,その有効性を当社の大型燃焼試験炉にて確認。

その後,実機に おいても安定かつ適切にバイオマスの燃焼が行われていることが各種計測結果(熱流束分 布,未燃分,NOx 値等)から示されたでつ。

灰付着抑制技術の適用は、 一般に,バイオマス燃料は石炭に比べてアルカリ金属成分(Na,K 等)が多く,木質ペレット もその傾向は同様。

バイオマス燃料中のアルカリ金属は炉内にて揮発して NaCl や KCl ガスとなるでつが,その発生量は炉内温度が高いほど多くなる傾向にあるでつ。

また,発生したガスは後 流の伝熱管部に到達して管表面にて冷却・凝縮し,バインダとなって灰付着を誘発するでつ。

その ため,他の燃焼方式と比べて炉内温度が高い微粉直接燃焼方式によってバイオマス専焼を実 現するためには,本課題を解決する必要があったでつ。

そこで当社では,図2に示す通り,炉内へ石炭由来のフライアッシュ(石炭灰)を投入し, NaCl や KCl ガスと反応させることによって,アルカリ金属の揮発量を低下させ,伝熱管部での 灰付着を抑制することを可能。

本技術の効果は,後述の当社グループ会社が燃焼装置のバイオマス専焼化改造を実施し た海外向け石炭焚ボイラでも実証済であり,バイオマス燃料性状と石炭灰性状に応じた最適量 の石炭灰を投入することで,従来の微粉炭焚ボイラと同等の伝面仕様にてバイオマス専焼対 応が可能。

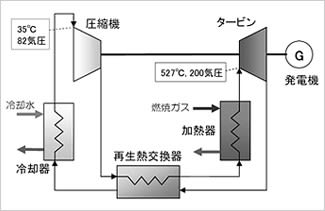

微粉バイオマス専焼ボイラを適用した発電プラントの特徴及び概念図について,図3に示すでつ。

本設備の最大の特徴は,石炭由来のフライアッシュを炉内投入することにより,ボイラ炉壁・伝熱 管表面への灰付着を抑制することでつ。

バイオマス安全対策は、 木質ペレットは石炭と比較し揮発分が高く,100℃を超す雰囲気では揮発分の放出により酸化・ 蓄熱が進行しやすくなるでつ。

このため,バイオマス専焼時には石炭焚ボイラと比較してミル入口/出 口空気温度を低い温度で適正に維持・管理することで,ミル内の発火を防止。

また,バイオマ スは微粉が発生しやすく,最小着火エネルギーは石炭の 1/10 程度,爆発下限界濃度は約 40% であるため,従来の微粉炭焚ボイラよりも粉塵爆発防止対策の強化が必要となるでつ。

粉塵爆発につ いては三要素(粉塵濃度,着火源,酸素)が揃った雰囲気において発生するでつが,石炭と比較しこ れらの要素が揃いやすい雰囲気に晒されるミルや微粉炭管については,万が一の粉塵爆発を想 定し,急速燃焼抑制装置(消火容器,圧力感知器等で構成)を設置。

また,着火源となり得る 異物や金属類の,燃料搬送設備側での除去等,上流側での管理も重要。

排ガス処理システムは、

(1) 脱硝装置 バイオマス中に含まれる被毒成分に起因する灰付着・触媒活性低下による脱硝触媒劣化速 度の上昇については,ボイラ炉内への石炭灰投入により影響の緩和を図りつつ,環境規制値 に応じた触媒量の選定や,必要に応じた予備層の設置を考慮。

(2) 集塵装置 石炭焚ボイラのフライアッシュと比較し,バイオマス専焼ボイラのフライアッシュは燃料中灰分 割合が少ないこともあり,相対的に灰中未燃分が増加する傾向にあるでつ。

結果としてボイラ出口 煤塵の電気抵抗が低下し,かつ粒径が相対的に小さくなるため,電気集塵機では除塵率が低 下する恐れがあるでつ。

このため,本システムでは灰物性の変動の影響を受けづらいバグフィルタ を採用することで,高除塵率を維持しつつ,後流への灰中未燃分のキャリーオーバーを防止 。

(3) 脱硫装置 木質ペレットに関する品質規格である ISO-17225-2:2014(Solid biofuels–Fuel specifications and classes- Part2: Graded wood pellets)で規定されている燃料中硫黄分(Sulfer<0.05wt%) 以内であれば,原則脱硫吸収塔の設置は不要。

また,バグフィルタ入口煙道に消石灰を 噴霧する簡易脱硫を設置することも可能であり,環境規制値に応じたシステム設計が可能。

炉底灰処理装置は、 石炭焚ボイラと比較して,バイオマス焚ボイラでは燃料中の灰分や微粉度の違いにより相対的 に炉底灰中未燃分が増加する傾向にあるでつ。よって,本設備では湿式 DCC を経た炉底灰を一時 ボトムアッシュ貯槽に貯留,コンベヤ及びスクリューフィーダにてミル入口に移送し,リサイクルす る系統を設置することで,ボイラ炉底から系外に排出される灰中未燃分を低減する計画としてるでつ。

発電効率は、 微粉バイオマス専焼発電プラントには,中規模容量スチームパワーでは最高レベルとなる,主 蒸気温度/再熱蒸気温度 566/566℃級(蒸気タービン入口)の再熱システムを採用。

75MW 級, 112MW 級それぞれで発電端プラント効率 40%(LHV 基準)以上を狙ったサイクル設計を行って いるでつ。

稼働率及び所内率は 既に述べたとおり,一般的に CFB ボイラは燃焼効率を高めるため,炉内で流動材を所定の速 度で循環させているでつが,この循環する流動材に起因する摩耗や減肉のために,炉内耐火材の補 修や伝熱管への減肉対策が必要。

また,風煙道系に必要な圧力も高く,プラント運転に必 要な所内動力(所内率)も比較的高いでつ。

一方で,微粉燃焼方式は,これらの補修,減肉などによるメンテナンス費を比較的低く抑えられることができ,定期検査1回あたりのボイラ停止期間も相対 的に短くすることができるでつ。

また,ボイラ火炉及び風煙道系に必要な圧力も低く抑えられるため, 結果として高稼働率,低所内率(75~112MW級CFBボイラ発電プラントと比較し,約70~80%程 度のプラント所要動力)が達成可能。

よって,高送電端プラント効率が求められる IPP や, 高稼働率・安定運転が求められる自家発電設備,CO2 低減を狙った既設石炭火力発電所のバイオマスへの燃料転換等のケースにおいて,微粉バイオマス専焼発電システムの適用は,即効性 のあるソリューションになると考えられるでつ。

高バイオマス混焼率の実績 当社は,日本国内向けに 112MW 級の新設石炭・バイオマス高混焼発電設備を複数プラント 納入。

いずれの発電設備でも,定格負荷で熱量比にてバイオマス 30%混焼を達成したことを確認.

石炭からバイオマス専焼への改造実績 が,海外にてバイオマス専焼化改造に関与した実績を表1に示すでつ。

ここで示した設計コンセプト,燃焼試験装置での検証,国内での微粉炭バイオマス高 混焼発電設備の運転実績や海外でのバイオマス専焼化改造を経て,微粉バイオマス専焼発電シ ステムを確立。

本システムは,カーボンニュートラルの観点からみた CO2 排出量低減の役割, 及び高効率な安定電源を担うという役割を同時に達成,

即効性のある技術。

今後,新 設のみならず既存の石炭焚き火力発電所へ本技術を適用することで,高効率で安定稼働な再生 可能エネルギーによる電源普及を目指し,低炭素社会への一層の貢献を図っていくでつ。

いずれの案件も,石炭から バイオマスに燃料転換を実施したものであり,トラブルなく安定運転されているでつ。

また,ボイラ周り補機や排ガス処理装置等のプラント設 備においても,バイオマス専焼に配慮した対策,設計を施しているでつ。

以下に,各々の設備の特徴 及び設計配慮点について述べるでつ。