久しぶりに3Dプリンターで印刷しようと準備して

FUSOIN360でデータを作って、いざ印刷となったら

ファイルのエラーと出て全然印刷が出来ず・・

機械がデータを読み込みません!

操作手順も忘れているのでPCで検索しながらの作業。

印刷出来ると思いこんで、既に樹脂をプリンターのバットに入れてしまったので

何でもいいから印刷しようとしたら今度はPCの中でデータが行方不明?

とりあえずメモリーに残っていた物を印刷しながら箔押し機の熱を入れておく。

今回は出来た物に箔を押そうと計画したのだけど・・

別の物に試しに箔押ししていたらレバーがガクッと下がって戻らなくなる??

箔押し機のギアがまた欠けました!力はそんなに入れてなかったけど、もう限界だったみたい。

元々が樹脂のギアで何回も壊れては修復!

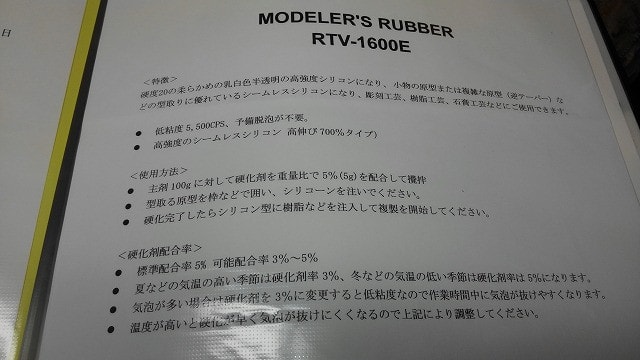

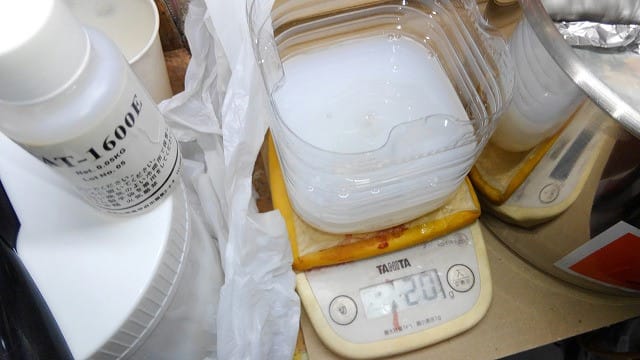

樹脂はダメだと耐熱シリコンで型取して印字合金でギア作成。

それからは上手く動いていたのだけど、今日また壊れました。

鉛を流せば同じギアが作れるのでそこは大丈夫だけど・・

今日は何か上手く回らない日です、作業は諦めました。

久しぶりに起動させたらデータを読まない?

作ったデータの何処かに不備があるみたいで、何度か手順をPCで調べながらおさらい。

改善せず、前に作ったデータで印刷

ホットスタンプの準備して試しに何個か箔押ししていたら・・

レバーが戻らなくなる!

プレートの温度が下がってから分解・・

ギアの刃が4枚ほど欠けていました。

反対側が使えるので、入れ替えて組んでみます。

先日、ギアの耐熱シリコン型もあったので、天気の良い日にでも何個か作っておかないと。

※追記・・あれからなんとかデータを作り印刷しました。

そして今度は超音波洗浄機が逝く!

今日は何だろうね??そういう日なんだね・・きっと!

データはスライサーソフトを再インストールし直したら認識してくれました。

ようやく読み込んでくれました、夕方にですが・・

まさかのスライサーソフトがダメでエラーだったとは、そんなのわからんよ。

電源は入るけど洗浄しなくなる??

かなり洗浄で酷使したからかも・・アルコールで溶けた樹脂でベタベタだもの。