山多Jのオリジナル・ジグ23Rの出来上がるまでの工程です(改訂版)

(2021年10月7日から2021年10月18日までの作成記録から抜粋)

※キャスティング用の自作メタルジグの工程・・鋳造から仕上げまでです。

※数日前からブログにUPしているジグ作り作業の使いまわし画像です。

※「こんな感じで作りました」的な流れを載せておきます。

※細かな所は前ブログで確認をお願いします。

※なお作業途中の失敗した部分は省いています。

おい!おい!なんか違うじゃねーか!とかのクレームは受け付けません m(_ _)m

オリジナルジグの23Rの耐熱シリコン型を見つけたので、ここからジグ作りスタート。

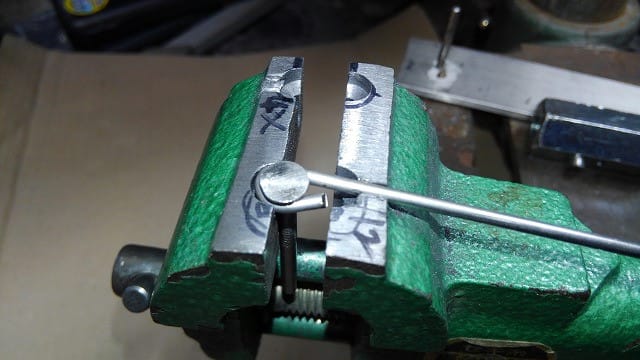

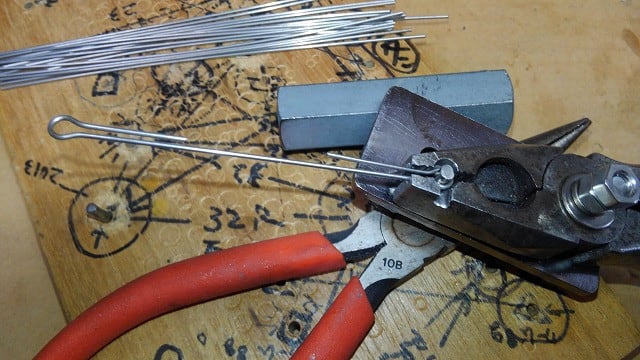

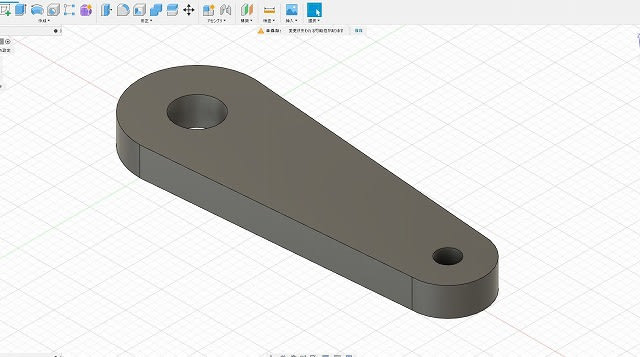

鋼線ワイヤーを冶具を使い曲げていきます。

ジグ(23R)の形状が細いのでワイヤーを絞る必要がある為に行っています。

通しワイヤーなのは一応、大きな魚にも対応するためです。

※U字に曲げるだけでジグに納まる場合は絞る必要ありません。

シリコン型の膨張するのを見越してワイヤーを作ります。

自分はワイヤー1本分(1mm)ほど、常温時の型より長くしています。

シリコン型の熱膨張を見越してあります。

ピッタリ作ると膨張後にワイヤーが合わなくなリますので注意しましょう。

画像のようにジグが細いためワイヤーの絞りが必要になります。

作業を円滑に行うためにワイヤーは冶具を使って同じ長さに揃えます。

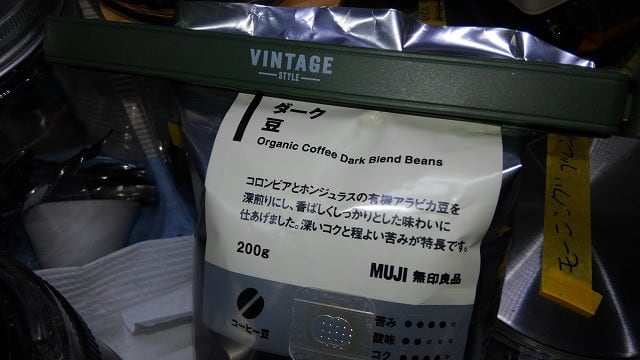

シリコン型を焦がさないようにするためにベビーパウダーを使用します。

鋳造するたびにJは使用しています。

この耐熱シリコン型でもベビーパウダー使用でかなりのショット数が作れます。

またジグの表面の仕上がりも良くなります。

工場などでは純度の高い石英の粉を使うようですが、どこで買えるのかも知りません?

昔、安価なベビーパウダーでも代用出来るよと聞いたので

Jは鋳造を始めた頃から使っていますが、今の所、問題は出ていません。

初期の頃はパウダー無しで型を壊したりもしました・・

マテリアルは印字合金を使い鋳造後のひけに合わせて鉛を加えています。

印字合金はオークションなどで手に入ります。

※鋳造に使う物

強力なクリップ(樹脂でもOK)ロングノーズプライヤー、耐熱グローブ

画像にはありませんがシリコン型のサイズのアルミ板(2~3mm厚)

ベビーパウダー、ステンレスのボールや鍋、カセットコンロ。

ワイヤーを入れずに型に鉛を流します。

数回ほど行いシリコン型を温めておきます、この時に型の拡張が起きて

ワイヤーのおさまりが良くなります。

自分は3回ぐらい行って型を温めてから鋳造してます。

これからの時期の鋳造は冷えるのも早く外気温に影響されますので注意。

シリコン型を平らなアルミ板と強力クリップで挟んでおくと作業性がよいので

いつもこのスタイルです、型が熱い状態になるので耐熱のグローブは自分には必需品。

ゲート口に出て来た鉛が凹むようなら印字合金に鉛を追加しています。

鋳造後の余分な鉛は鍋に戻して溶かし直します。10本のブランクが完成!

ゲート口(湯口の跡)や合わせ目で目立つ部分は削り落として滑らかにします。

奥が削る前の状態で、手前がルーターで加工後のジグの仕上げた状態。

詳細は前に書いたブログに載せていますが

自分はルーターを改良して削りに使っています。

使用するペーパーは180番~400番ぐらいの間を使います。

ジグにプライマーをエアーブラシを使い塗布して行きます。

プライマーは金属にも使えるマルチタイプを選んでます。

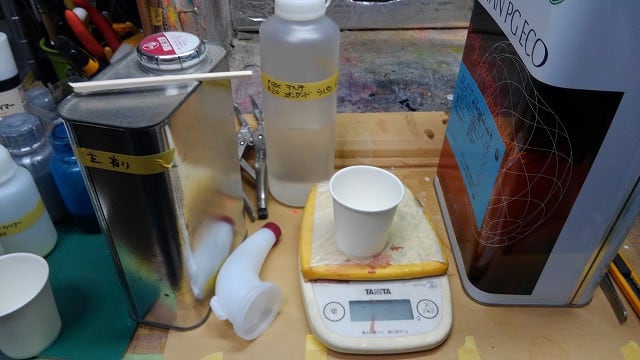

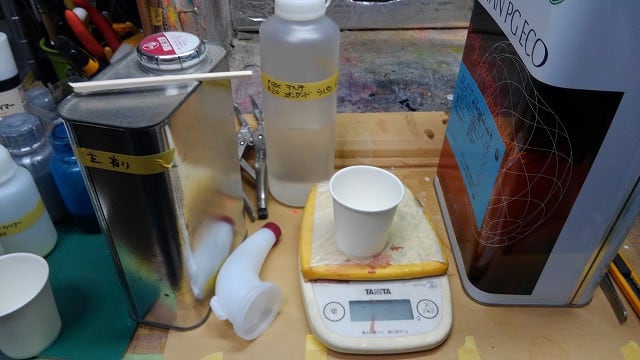

プライマーが乾いたら次はウレタンコートをホログラムの下地として使います

今回はPGエコクリアーHX(主2:硬化1の割合)を用意

出来たウレタン液に、今回はウレタン用シンナーを2割ほど入れて作りました。

詳細は少し前のブログ参照で・・

塗装用の0.5mmのトリガーへ移したら下地用のウレタンコートを吹いていきます。

今回は2周ほど回しながら吹きつけました。

ジグをスイベルでくるくる回せるようにしておくと塗装しやすいです。

※ここから1時間の乾燥の後、ジグに熱転写機を使いホログラムを貼って行きます。

大体ジグの表面が触れるぐらいになっていることが条件です。

軽く触って指紋がつくぐらいだと箔押しにはまだ早いという状態なので

貼れるタイミングを見つけることが重要です。

(※塗料のメーカーやグレードで乾燥時間が異なります)

完全に乾燥させたウレタンの表面には箔が密着しない場合がありますので注意。

ジグとホロクラムフィルムを準備します。

ホロの余白をなくすために転写機の箔送りを使わないので

ジグのサイズに合わせてあらかじめホロフィルムを切っておきます。

ホットスタンプ(熱転写)にセット

熱が加わると薄いホロフィルムが鰹節みたいに動いてパッドに吸いつくこともあります。

なので切ったフィルムを使用する場合は注意して箔押しします。

箔送りを使用する場合は箔が張られた状態なのでその心配はありません。

今回、押さえるのは3~5秒ですが、これはシリコンの厚みや温度で変わります。

手動なので押さえつける力加減で箔の転写の差が出ることがあります。

Jは片面づつ貼って行きます、一度温まったジグの温度を下げるためです。

下側のシリコンパッドも徐々に熱くなると先に貼ったホロ面にも影響してきますから注意。

100均のシリコン鍋敷きなら安いので何枚か要しておくのも手です。

10本なのでホロを片側づつ貼ってから、最初に戻って再度反対側の面を貼りました。

今回は作り方の流れの紹介なので省きますが・・実際には失敗しています

数日前のブログに記事がありますが、本当は消したい記事です。

中国の通販サイトでルアー用として販売されていた熱転写用のホログラムフィルム。

使うまでは半信半疑でしたが、ちゃんと使えました。

スケールホロは自分が好きなパターンで、ようやくオリジナルのジグに貼れました!

食品用のシリコンで作った箔押し用のパッドです。

使ったシリコンの詳細は数日前のブログで確認してね。

一番初めに作ってからもう7,8年経ちますが丈夫です!

ジグにホログラムが貼れたので色を付けていきます。

使う塗料とブラシ類、塗料の所にグローの粉を置くの忘れました。

先ずは地金の鉛色とホロの境目を目立たなくするためのシルバーを塗装します。

このままクリアー系の蛍光色で色付すると下地の部分が透けて見えてしまいます。

シルバーを塗装したあとの状態。

シルバーの希釈具合でホログラムへの被りが変わります。

手数は少なく確実にのせるのがベストな吹き方です。

10本のジグを同じように塗装。

見た感じホログラムが曇って見えますが最後の仕上げでちゃんとクリアーになります。

今回の背中はクリアーの蛍光ピンクです。

背中のシルバーと同じように塗装(ピンクバックなので背中のみ)

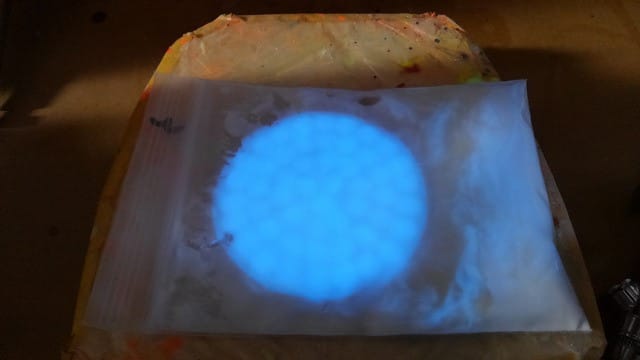

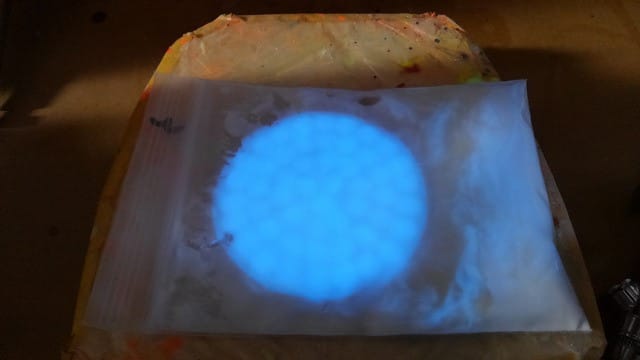

お腹側はブルーに光るグローを塗装します。

UVライトを置いて蓄光させて撮影しました。

実際はここまで光りません塗料に混ぜて吹くのでグロー自体が薄くなります。

UVライトで蓄光具合を見ながらの塗装ですが、グロー粉は重いので沈殿が早く

ブラシを常に揺すってカップ内で沈殿しないようにするのがコツです

でもグローの光具合とか見ている間に何度かブラシが詰まりました。

昼までは蓄光具合がわからなかったので・・

夜になってから再度確認、UVライトで蓄光させた後2分程度は光っていたので

キャストごとにUVライトで蓄光させれば使えそうでした。

夕マズメのアピールは必要です。

ブルーのグローは今まで投げたことないのでどうなんでしょう?

人間からすれば、よく見るグリーン色のグローのが視認性良さそうですが。

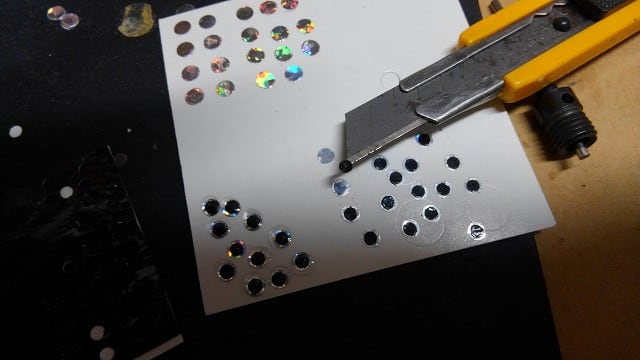

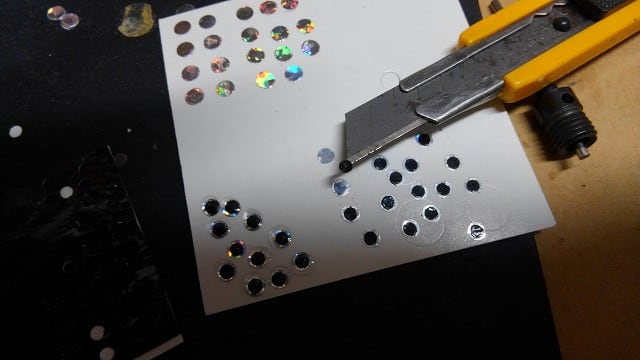

ジグに合わせて目玉シールを製作します。

3mm以下の3Dアイを捜すの大変かも・・

既製品があっても高そうですので自分で作ります。

今回は面倒なので3Dアイにはしないで平らなまま貼りました。

一応、目玉はシールですが剥がれ防止に接着剤も使用します。

セリアで買ったツリロン。

3mm程度の目玉なので指では貼るのが困難、カッターの刃の先を使い貼っていきます。

ホログラムのヒビ割れチェックの為のラッカークリアーを吹きます。

紙用のホログラムなどはこれでひび割れしたりします。

※これは、別にしなくても良い工程です。

このホロは大丈夫でした。当たりのホロフィルム。

このあたりの詳しい内容は前日のブログに書きました。

聞いたところによると箔の裏の糊の成分がプラと紙では違うらしい?

塗料の成分に糊が反応してしまうのでしょうかね??

クリアーを全体に吹き終わって暫く乾燥。

余談ですが、前に別のホログラムにプライマー吹いたら割れた事がありました。

仕上げのトップコートの時間です。

今回は乾きの早い関西ペイントのPGエコクリアーHXを使いました。

ここ最近の気温でも、1時間ほどで触れるくらいには乾きます。

比率は下地と時と同じなので割愛します。

ストレーナーを通してウレタンコート液のゴミを取り除きます。

ストレーナーは使用した方がいいです、意外と塗料に塊とかゴミとかあるので。

0,5mmのタミヤのトリガーをつかってトップコートしていきます。

ホビーユースの中でも特に使えるトリガーですのでお勧めします。

交換用の樹脂カップも安いしニードルなども比較的手に入りやすいです。

最初は一気にかけないでホログラムが割れないかとか確認しながら作業しましてます。

このウレタンコートなら明日の朝には海で投げれますね~投げないけどね。

以上がジグの鋳造から最終の仕上げまでの一通りの流れです。

ここ数日間のブログで、間に別の記事が有ったりして分かりにくかったので

上手くいった所だけ抜粋して載せておきました。

失敗した部分もあるのですが、作業のまとめということで・・見ないことにしました。

一連の流れを見ていただけたらと!決して失敗を無かったことにしたわけではありません。

山多23Rピンクバック・ブルーグローベリー(PBBGB)完成~

初めて使ったブルーに蓄光するグローが吹きにくかったです。

コストや手間を考えると100均のジグを買った方が安いと思いますが・・

自作のジグで釣れたなら、それはもう嬉しいことになると思います。

いかに魚を騙せるか!喰わせるか!口を使わせるかですからね。

秋の青物にまだ間に合ったかな??

朝焼けのサーフでキャストすれば、絶対に気持ちいいことでしょう!

ここ最近の鋳造から仕上げまでの「まとめ画像」でした。

※あとがき

今の竿でサーフの遠投なら30~40gが丁度よいかと思います。

23Rの重さは約23gなので、今では少し軽いジグです。

現在のように重めのジグが投げれるロッドが少ない頃に作りました。

ショアジギング専用のロッドがほとんどない時代でしたから・・

当時のコンセプトは1オンス(約28g)を背負える竿でフルキャスト出来るジグ。

自分でもかなり好きなオリジナルジグの一つなので再び作ってみました。

皆様のジグ作りの参考にでもなれば幸いです。 山多James