今日は、KiCadで設計したPCBのパターンをFlatCAMというアプリでNCデータ(G-codeファイル)に変換して、実際にCNC3018ProVerでエンドミルを用いて切削加工してみました。

ガーバーファイルとG-codeファイルとは似て非なるものらしく、PCBをCNCで切削加工するには、KiCADで作成したCADデータ(ガーバーファイル・ドリルファイル)からCAMデータ(CNCへの指令であるG-codeファイル)に変換する必要があるようです。

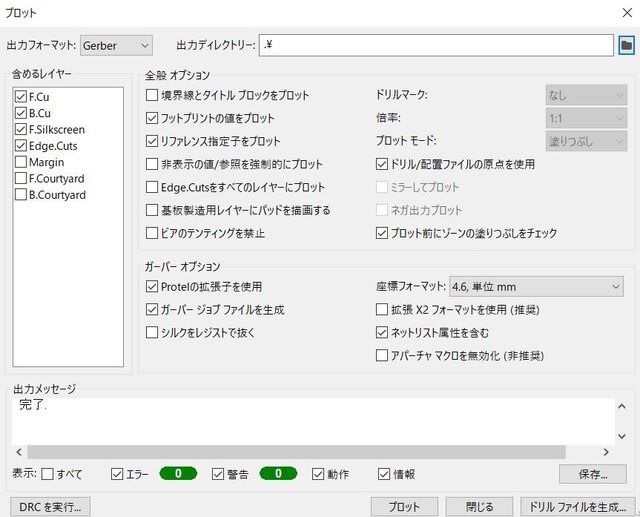

その前に、KiCadでガーバーファイルやドリルファイルを作成するには、ファイルメニューからプロットを選択します。KiCADのバージョンが少し違うのか画面の表示内容が違いますが、この記事を参考にしました。

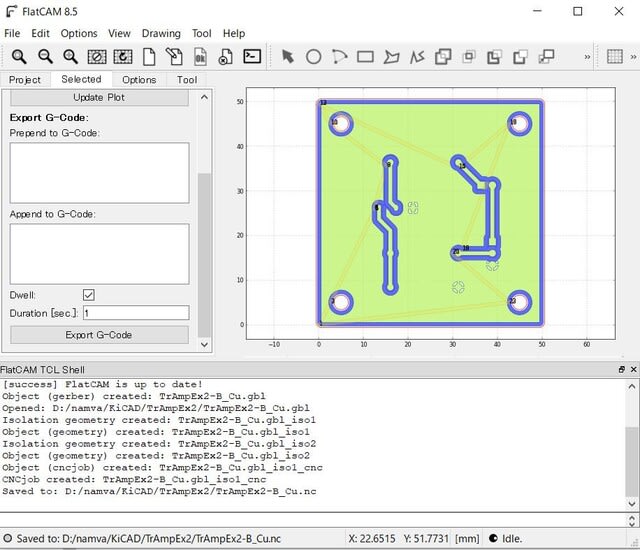

ガーバーファイルからG-codeファイルに変換するには、FlatCAMというアプリが使えそうなので、この記事を見ながら試してみることにしました。手順は次の通りです。

1)KiCADで作成したガーバーファイルを読み込む

2)Geometoryをプロジェクト内に作成する

3)GeometoryからG-codeファイルをプロジェクト内に生成する

4)G-codeファイルをExportする

注記:2)や3)のステップで生成したファイルは何処にあるのか不明ですが、4)のステップで指定したフォルダーに指定した名前でExportすることで、テキストファイルとしてのG-codeファイルが生成されます。このページの図を見れば、上記の手順を辿る必要性が分かると思います

最初にFlatCAMでガーバーファイルを開いて確認した時、原点が基板の左下ではなくて、基板の外にあることが分かりました。これを修正するにはどうしたらいいのかと試行錯誤した結果、KiCADでプロットする時に、次の画像に示すように、「ドリル/配置ファイルの原点を使用」にチェックを入れれば良いことが分かりました。

FlatCAMでの一連の操作を行った時の画像を示します。コマンドラインを見れば、一連の作業手順が分かります。

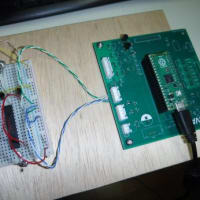

FlatCAMで生成したCAMデータ(G-code)を使ってCNC2018ProVerで切削加工したPCBの写真を示します。少し深堀りし過ぎたように思いますし、エンドミルの径が太過ぎてパターンが痩せてしまいました。最初の試作なので、今後経験を重ねてブラシアップして行きたいと思います。

P.S.後日、使用したエンドミルの径をノギスで測ってみたところ、1.0mmでした。設計値は0.8mmだったので、刃物の装着ミスでした。

※コメント投稿者のブログIDはブログ作成者のみに通知されます