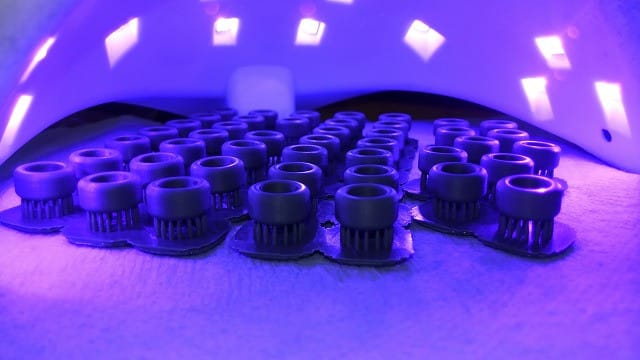

プラットホームに造形物を詰め込み過ぎて印刷不良を起こしていたようです。

造形物の間隔をあけて、中央部分に空いたスペースを作ることで印刷出来ました。

1回の印刷で作れる造形物は減りますが、失敗して樹脂を無駄にするよりはマシ。

ホィールよりタイヤを印刷する方がレジン樹脂を多く使い、更に数も作れないので

コストパフォーマンスが悪いという事になります。

今回は安全マージンを配慮しての配置でしたので、少しずつ増やして

ギリギリ印刷できる数を見極めていけば無駄が少なくなるはずです。

造形物の間隔を開けて、更に中央を抜いてフィルムに密着する部分を減らしました。

パラメーターで露光時間を0.2秒だけ増やしました。

脱落なく印刷出来ました。

二次硬化後にサポート外して裏側も確認しておきます。

上から見た感じでは大丈夫そうですが・・

下側も大丈夫でした。

※追記・・サポートのベース部分が意外と樹脂を使うので

2回目はレジンが不足してしまい一部が印刷出来ていない部分があった。

机の板が傾いているのでプリンターも同じように傾いていたので

レジンがバットの中で片方に寄っていたのも原因。

足りると思ってたらレジン樹脂が無くなって一部分の造形物が出来なかった。

その後、もう一度同じデータを印刷したらちゃんと出来ました。

徐々に出来る事と出来ないことが分かって来たけど

プリンターとソフトに慣れるまでが一苦労ですね。

※コメント投稿者のブログIDはブログ作成者のみに通知されます