両面テープを使ってワークを固定する方法 ① 考え方編、 ② 貼り付け編 に続いて

両面テープでワークをクランプしたときの加工プログラム作成についてのコツを解説したいと思います。

基本をおさらいします。

・(両面テープの接着力)>(加工時にかかる荷重)

この不等式が成り立つならワークが動かず、加工は成功成功します。

別の言い方をすれば、ワークを接着する貼り付け面、(つまり接着力)が耐えられる負荷で加工しなければなりません。

今回は主に加工時にワーク接着面へかかる荷重と加工工程の関係について考えていきます。

・同じエンドミル使うなら切削送り速度F値とワークにかかる荷重は正比例します。つまり速く送ると大きな荷重がかかり、遅く送れば小さな荷重しかかかりません。

・同じエンドミルを使い同じ切削送り速度で送るなら、Z切り込みの深さとワークにかかる荷重は正比例します。大きなZ切り込み深さなら大きな荷重がかかり、小さなZ切り込み深さなら小さな荷重がかかります。

・同じエンドミル使うなら回転速度S値の大きさとワークにかかる荷重は反比例します。回転数S値を大きくすれば加工時の荷重は小さくなります。

・加工時間あたりの切削体積とワークにかかる荷重は比例します。小さく切削すれば小さい荷重がかかり、大きく切削すれば大きな荷重がかかります。

・小さい径のエンドミルで小さく切削すればワークにかかる荷重は小さいものですみます。

・同じプログラムで切削加工しても、材料の硬さによって接着面がうける荷重が変わります。たとえばアルミはABSに比べて硬く接着面にかかる荷重は大きくなります。

・貼り付け面の中央は接着力が集中するために強く剥がれにくく、貼り付け面の端の方は接着力が分散するため弱く剥がれやすい。当然ですがはがすときは端の方からはがします。

・加工にかけることが出来る時間、貼り付け可能な面積、貼り付ける手間、はがす手間、これらの要素の兼ね合いで加工プログラムを調整します。

・両面テープ貼り付け加工は(万力でのクランプのように)ワークに圧力をかけてクランプしないのでワークの変形が少なく加工できます。

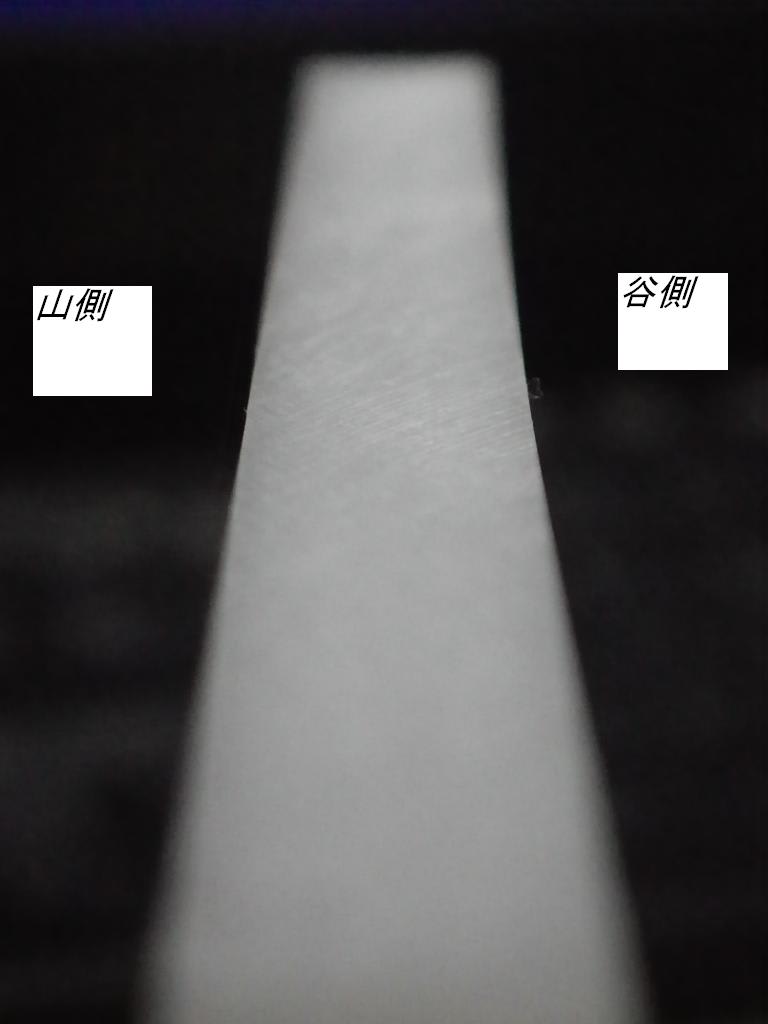

・まとめると、ワークの形が平たい場合に両面テープ貼り付け加工が向きます。たとえば↓のようなワークです。

両面テープでワークをクランプしたときの加工プログラム作成についてのコツを解説したいと思います。

基本をおさらいします。

・(両面テープの接着力)>(加工時にかかる荷重)

この不等式が成り立つならワークが動かず、加工は成功成功します。

別の言い方をすれば、ワークを接着する貼り付け面、(つまり接着力)が耐えられる負荷で加工しなければなりません。

今回は主に加工時にワーク接着面へかかる荷重と加工工程の関係について考えていきます。

・同じエンドミル使うなら切削送り速度F値とワークにかかる荷重は正比例します。つまり速く送ると大きな荷重がかかり、遅く送れば小さな荷重しかかかりません。

・同じエンドミルを使い同じ切削送り速度で送るなら、Z切り込みの深さとワークにかかる荷重は正比例します。大きなZ切り込み深さなら大きな荷重がかかり、小さなZ切り込み深さなら小さな荷重がかかります。

・同じエンドミル使うなら回転速度S値の大きさとワークにかかる荷重は反比例します。回転数S値を大きくすれば加工時の荷重は小さくなります。

・加工時間あたりの切削体積とワークにかかる荷重は比例します。小さく切削すれば小さい荷重がかかり、大きく切削すれば大きな荷重がかかります。

・小さい径のエンドミルで小さく切削すればワークにかかる荷重は小さいものですみます。

・同じプログラムで切削加工しても、材料の硬さによって接着面がうける荷重が変わります。たとえばアルミはABSに比べて硬く接着面にかかる荷重は大きくなります。

・貼り付け面の中央は接着力が集中するために強く剥がれにくく、貼り付け面の端の方は接着力が分散するため弱く剥がれやすい。当然ですがはがすときは端の方からはがします。

・加工にかけることが出来る時間、貼り付け可能な面積、貼り付ける手間、はがす手間、これらの要素の兼ね合いで加工プログラムを調整します。

・両面テープ貼り付け加工は(万力でのクランプのように)ワークに圧力をかけてクランプしないのでワークの変形が少なく加工できます。

・まとめると、ワークの形が平たい場合に両面テープ貼り付け加工が向きます。たとえば↓のようなワークです。