真夜中の工房はプライベートタイム

日中はお仕事の時間なので

仕事でないジグ作りは寝ないで真夜中に作業です・・^^;

でも今回、製作しているのジグはTRさんのジグ! TRジグ(仮称)なんです。

自分のジグはアルミすら貼れていない状態だったりして><;

今一番ジグ作りに熱いのはTRさんです^^

ガン!ガン!材料を揃え・・鉛の鋳造からアルミまでを短期間でこなしています!

Jも見習わなければいけないのですが・・無理!><

先日、簡単ですが一通りの作業工程をTRさんに見てもらった・・

そこで、どうやらジグを作ることに目覚めてしまったTRさん^^

現在、脅威的な速さで作り続けています!

マスターの製作がとにかく早い^^;

どんどんアイディアが浮かんでくるんでしょうね~

型取りして、鉛流して、ちゃんとスイミングテストもして^^;

で・・今日これから(現在午前4時半)マスオさんがTRジグとJのジグミノーのテスト釣行(静岡方面)へ出かけたと思うので

釣果報告があれば追記でご報告いたします^^

マスオさんにはちょっとハードル上げちゃいますけど!

きっと良い釣果報告が届くのではないかと思っています^^

TRジグ(仮称)で釣れると良いな~^^♪

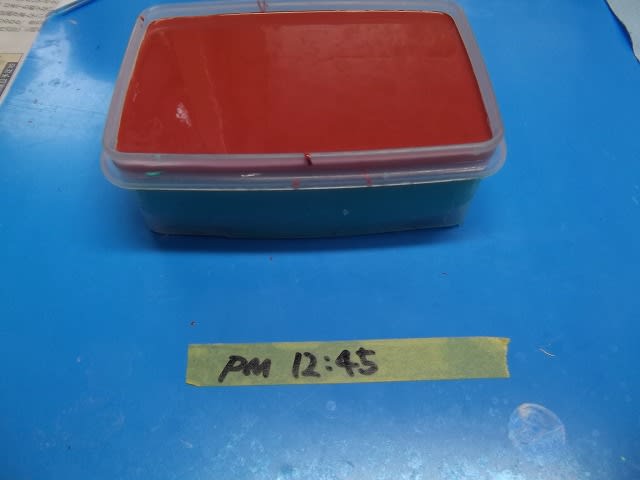

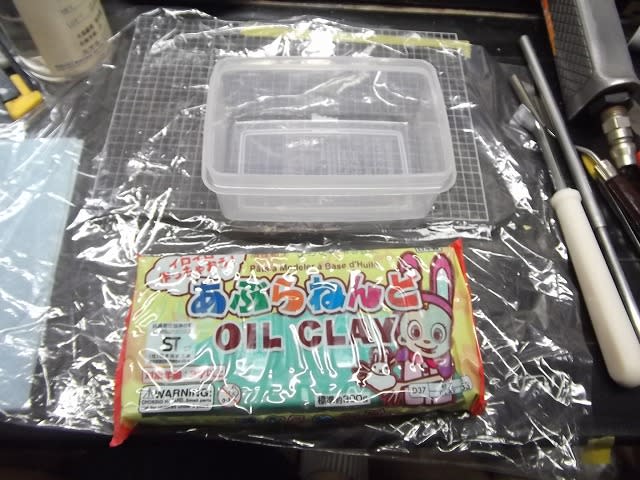

作業開始・・といっても日付が変る前にシリコンを流しておいたため3時間待っていました^^;

カチカチです^^

この中にTRジグの試作が入っています・・

CADで図面・・さすがTRさん

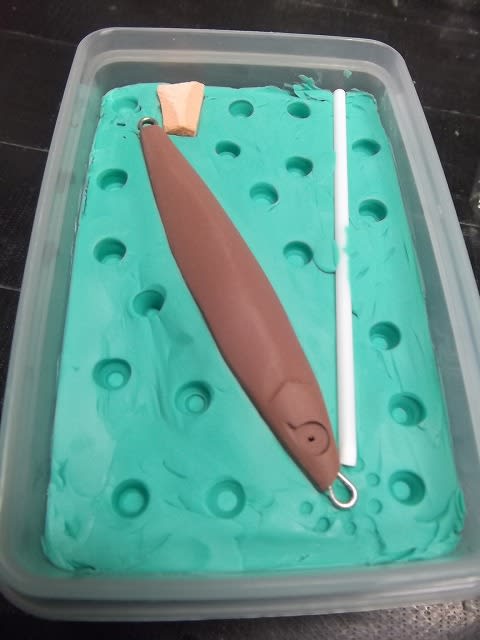

枠を外して・・

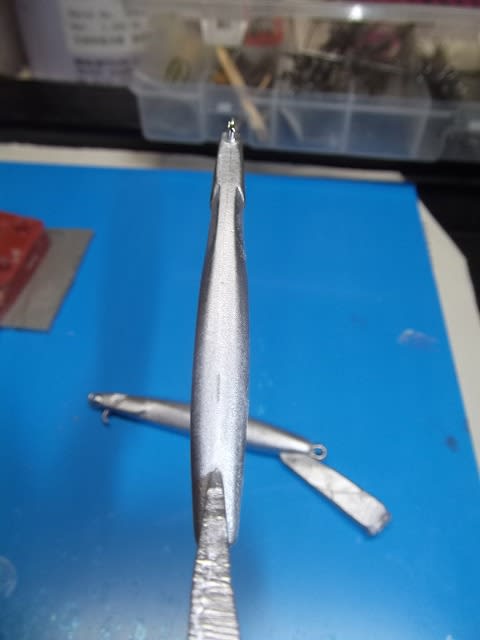

はい、TRさんが図面のように削り出したマスター

新たに購入したペインティングナイフで粘土を落とします

マスターもパテで補正してあったりして・・

TRさんかなりマスター製作には力が入っています^^;

反対側も一気に作ってしまいましょう~

もう4時前・・

日が昇る頃には固まるでしょう^^

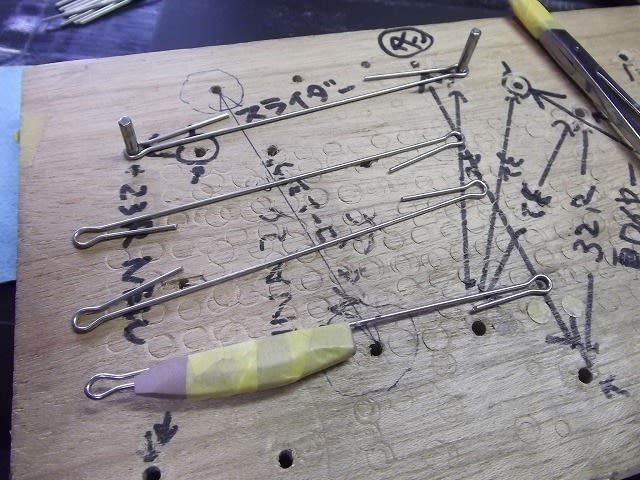

約70本全てTRジグ・・重さは3種類

下地コートまでは昨日の内に済ませておきました・・

コレが自分のジグだったら・・^^;

もう直ぐカツオ(マスオ)さんのキャスト開始時刻!

釣果報告が楽しみです!

さぁ 寝ましょ!!

早朝の釣行?

いや!寝ます・・おやすみなさい^^;

追記・・おはようございます!

あれから寝て起きたら(荷物が届いて起こされました)午前9時^^;

シリコンは固まって鉛を流せる状態に・・

TRジグの耐熱シリコン型が出来ました~

ワイヤーを数本曲げて

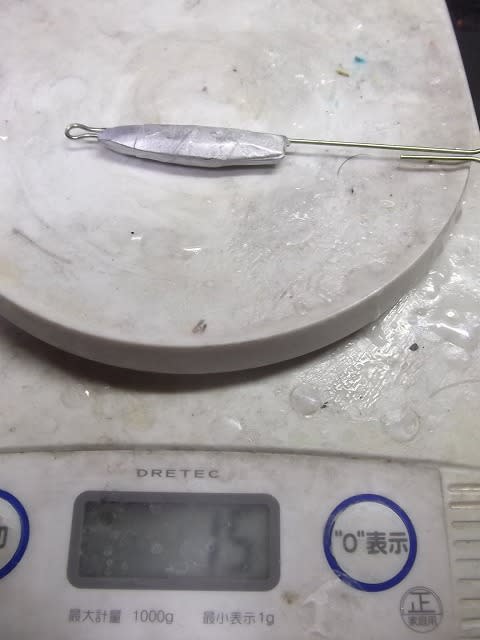

重さを見るのにテストショット

ヤバ!もうこんな時間^^;

急いで準備

慌ててながしたら・・食み出ちゃいました鉛><

おお!なんとか成功

重さは48g^^;

1本、選んで・・

アルミを貼って

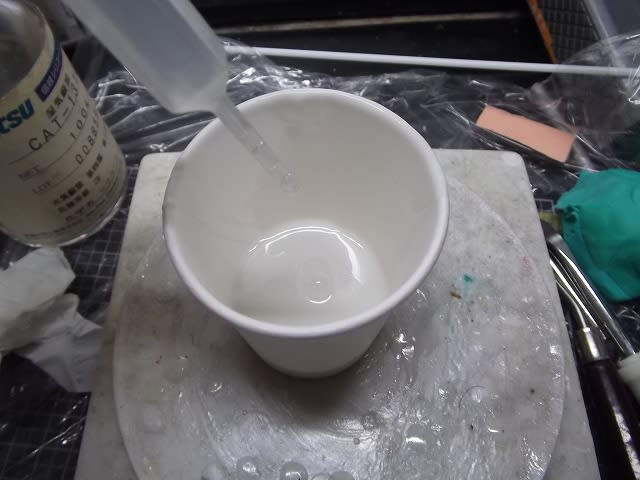

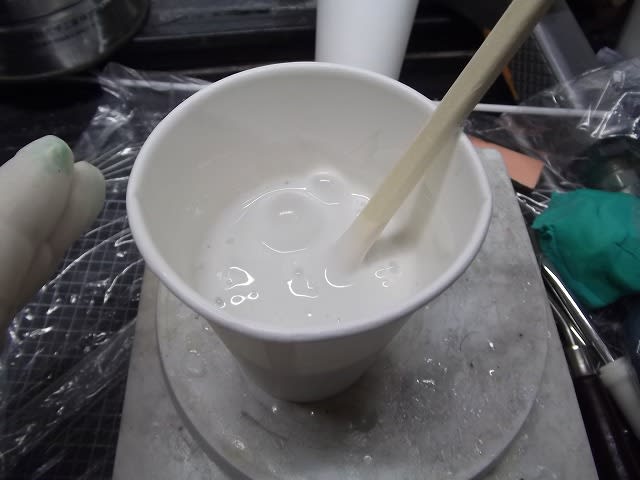

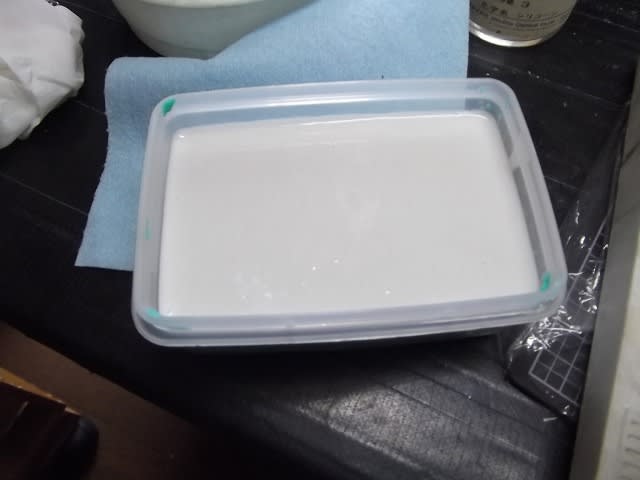

プライマーにディッピング

後で下地コートしておきます

取り合えず今日はここまで^^

遠征先のカツオ(マスオ)さんから送られてきた画像は・・

残念ながら掲載するに値しない画像でしたので却下させていただきました

あれから連絡が無いので今日はもう無理かもしれませんね~

明日もテスト釣行するようなので頑張ってもらいたいものです(笑)