「久しぶりの製品製作」の続きの続きの続き・・くらい続いている製品製作です.

マキノのフライス盤を初めて使うのでやり直しの効く小物の製作からと書いたのが2月の16日.

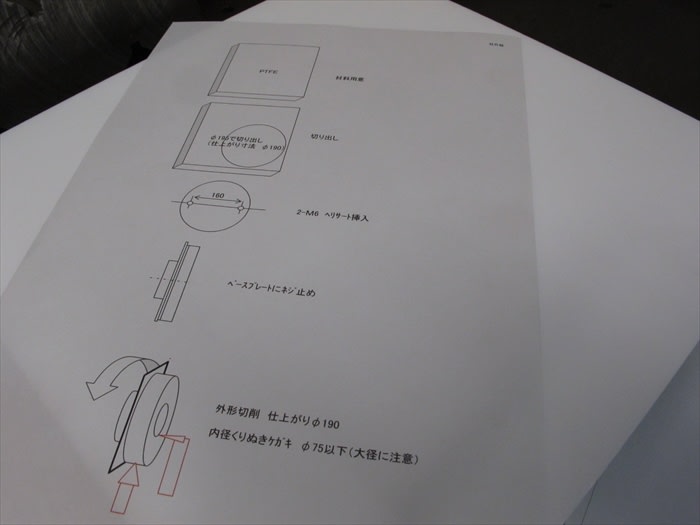

フッ素樹脂(PTFE)を削った痕のバリ.

金属ならヤスリ掛けできれいになりますがフッ素樹脂の場合は削るよりカッターナイフなどで切り取る方が

きれいになります.

ただ手作業なのでどうしても均一に切り取る事が出来ないのが難点.

(紙にかいてある数字は削る量を書き記したもの.普通の人は頭に覚えて削っていくもの.イチイチ書き留めないと

アカンほど,アカンオッサンです)

きれいに縁のバリをとる方法が無いかと考えていたら以前,友人から貸してもらったプラスターボード(壁材)の

縁を削るカンナを思い出しました.

時間が無いのに寄り道するのは気が引けますが,あとあと作業がはかどるので,ベビーカンナを作る事にしました.

バイスに木の角材を咥えさせてマキノで削ります.

マキノで木を削るというちょっと贅沢な加工に若干違和感を感じます.

反対側も斜めに削って・・・

木くずにまみれるマキノがちょっと可愛そうに思えます.

面取りする側です.V字に削ってます.

裏側はカッターナイフの刃を取り付けてあります.

(カンナの刃にするにはカッターナイフの両刃のままでは具合が悪いので,グラインダーで片側削って

片刃に研ぎ直してあります)

フライス盤で削ったフッ素樹脂をこのベビーカンナの上をスッと滑らせると,つきだした刃の分だけきれいに

面取り(バリ取り)出来るというわけです.(均一に切り取れるのが気持ちイイです)

さて,旋盤で加工したワークをフライス盤で削る訳ですが,図面通り削るには原点を探す必要があります.

この場合は丸くくりぬいた円の中心.

くりぬいているので実際には何も無いので“仮想点”になります(実際には無い点)・

フライス盤の主軸に付けるテストインジケータ(てこ式ダイヤルゲージ)も10年くらい前に入手したもの.

ようやく日の目を浴びました.

先ずは大まかに中心に合わせる訳ですが,中心ズレの許容範囲が数ミリなのでなかなか厄介です.

コンマ数ミリに収まれば,ぐるっと主軸を回して前後左右のズレが数十ミクロンになるように

テーブルを移動させます.

地味な作業ですが,大切な行程です.

原点が出ればデジタルカウンターの“X”と“Y”をゼロリセットして原点を定め,そこから図面指示に従い削っていくと

言う訳です.

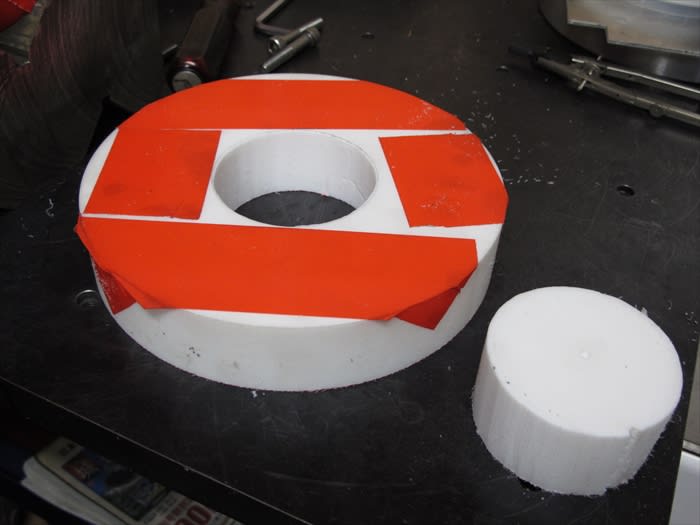

そんなこんなを経てようやく完成.

(完成品は諸般の事情でお見せ出来ないので一部をちょっと)

すこし気持ちも楽になりました.

ではまた