先日,中古の古いバンドソーを購入しました.

それにまつわるお話です.

==================================

モノ作りは材料を切り出すことから始まります.

金属でも木材でも切るという作業は意外と面倒なもので,思い通りに切れないと何かを作ろうという

気にはならないほど大切なものだったりします.

鉄を切る電動工具としてメジャーなのが「高速カッター」です.

割と安価なので工作好きの家には必ずと言って良いほど一台は有ります.

手ごろでいいのですがこれが結構うるさいです.

切る音もうるさいですがモーターの音もかなりのもの.

うるさい理由は,この手のモーターには「整流子モーター」というモーターが使われていて,回転する

整流子とブラシが接触するため音が出るようです.

同じモーターでも扇風機は静かですが掃除機がうるさいのは掃除機はそのモーターだからです.

「楽に綺麗に早く」作業ができる電動工具.

次に求めるとすればやっぱり「静かさ」だと私は思います.

休日の作業が多いですが,それでも夜になったり,平日でも帰宅後に作業したい時が多々あります.

でも高速カッターは騒音が激しく近所迷惑で回すことができません.

防音室が欲しかったり人里離れた所に引っ越したいと何度も思ったりします.

そんな思いをしながら作業する日々.

以前からバンドソー(帯ノコ)が静かという話を聞いていたのですが中古でも人気商品で6万も7万円も

する高価な機械なので手が出ません.

ふと,オークションで目に留まった一台の古いバンドソー.

一週間後にプチプチにくるまれて我が家にやってきました.

パッと見は綺麗そうですが,塗装は中古機械にありがちな「なんちゃって塗装」です.

あちこち部品もなく,古い機械でメーカーの部品供給も終わってるためか1.5諭吉さんでした.

二つの大きな円板に帯状のノコギリの刃がセットされ,回転して切断して行ってくれます.

最初なので状態を色々とチェックしてみます.

ガイドローラーはノコ刃で磨耗し段付きになっています.

メーカーに問い合わせたら消耗品とのことでしたが,「有りますか?」と問いかけに

「古いので有りません」と返ってきました.

まあ何とかなるかな・・・

ノコ刃を交換する時に使うハンドルが無く,軸をペンチで挟んでグリグリ回していたんだと思います.

軸がギザギザで悲しい状態になっています.

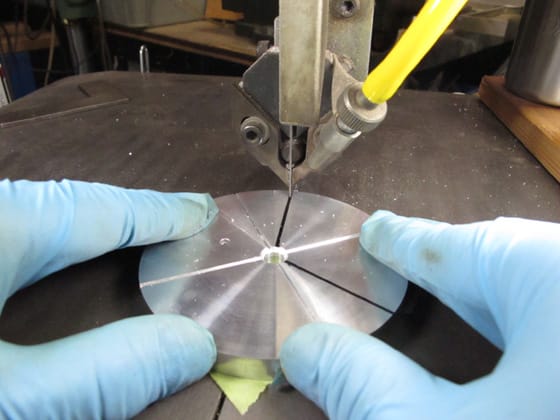

ドリブン側のホイールを外すと,ノコ刃をピ~んと張るための機構が見えます.

下側の奥の影に隠れているのがギザギザになってしまった軸の部品です.

グリスアップのために分解します.

これがノコ刃を交換するための部品で,軸が偏芯してあります.

ギザギザがかわいそう.

でもきっとこんな部品ももう無いんだと思います.

ホイールのベアリングの抜け防止用のサークリップが裏表逆でした.

誰かが後から組みなおしたんでしょうか,最近裏表を知らない人が多いです.

ドライブ側のホイールを外すと長年の切りクズが出てきました.

ドライブ側には減速機があって裏側にはモーターがあります.電源ケーブルも隠れているのでゴムカバーを

外して中まで綺麗に掃除してあげます.

ちなみにモータはブラシレスなので回転音は静かでした.切断も静かかなと期待する私.

切断が終わってノコ刃が降りきるとスイッチを叩いて自動的にモーターがOFFになる機構ですが

スイッチのプレートが何か軟軟(やわやわ).

分解するとプレートは圧縮した紙のような素材でボロボロになっています.

おまけにスイッチは自動車用で有名な「エーモン」のスイッチになっていました.

大丈夫かもしれませんが,「なんかなあ」といった感じです.

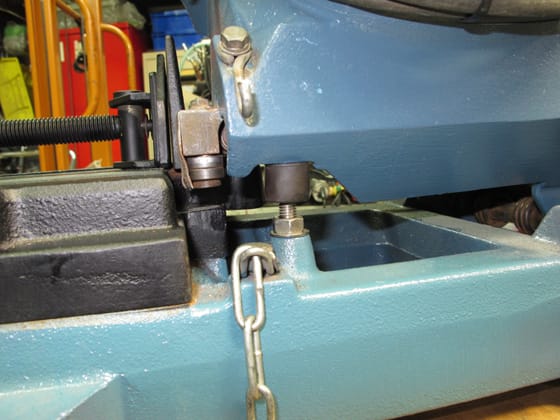

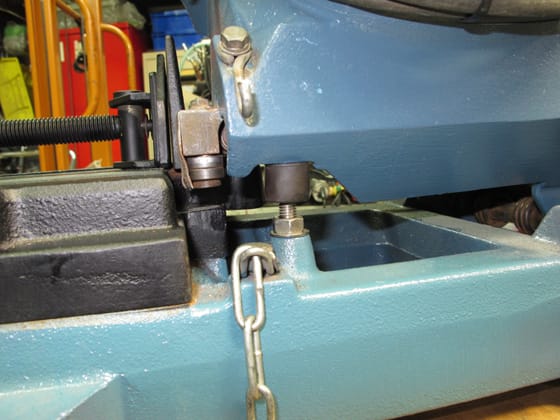

ノコ刃が降りきった際にノコ刃本体を受け止める「受けボルト」が無かったので,簡単なのでサクッと

作ることにしました.

タップでさらってあげて・・・

ボルトの頭だと当たりがきついので,適当なバイク用のゴムブッシュでストッパーゴムにしてあげました.

バンドソーはノコ刃の自重で下りてきて切断してくれます.

分厚い材料は切断に時間が掛かるため,スイッチオンであとは切り終わるまで放ったらかしに

することが多く,切り終わりは抵抗が無くなりドスンと落ちてしまうためゴムにしたというわけです.

ワーク(材料)を挟むバイス部分を分解すると,錆が出てきました.

さすが見えるところだけを塗装する「なんちゃって塗装」です.

ついでなんでバイス部そのものを外してみました.長年の汚れです.

気になったのがこの「こんもり」とした部分.

バンドソー本体はアルミの鋳物で出来ています.

なので鋳物の作りがいい加減なのかと思っていましたが,どうもここだけって言うのは変.

試しに磁石をつけるとくっ付きます.

ということは「鉄」

鉄を切った際の切りクズが固まってしまったようです.

石のように硬いです.

最後はタガネとハンマーで叩き割って取りました.

う~ん,スッキリ.

点検すると

「気になるところや粗(あら)がいっぱい見えるけど,材料を切断できたらいいや・・・.」

・・・と,思いながらも,やり始めると何か楽しくなってどうしようかと悩む私.

こうして夜は更けていくのでした.

つづきはまた次回.

ではまた.