昨日のブログの話の続きです.

貼り合わせ治具の製作.

先日はステンレスの切削に悪戦苦闘し煙りだらけになりましたが,今回は「真逆」.

フッ素樹脂の加工です.

フッ素樹脂

フライパンの焦げ付き防止のコーティングで有名な「テフロン」と言えば世間の人もご存じのはず.

「テフロン」はデュポン社の製品名で,材料名称でいうとPTFE( 四フッ化エチレン樹脂)になります.

樹脂の中で最も耐薬品製に優れ,自然劣化が全くなく,樹脂のくせに耐熱性も非常に高い樹脂です.

準備した材料は30センチ角で厚みは35mm.

比重が大きいので重いです.実測で7.5Kgありました.

お値段もこれで数万円です.

色は不透明の白色.

自己潤滑性が高く,ドライベアリングとして使ったり(バイクのフロントフォークの摺動部もこれでコーティング

してあります),非粘着性なのでテープを貼っても剥がれてしまいます.

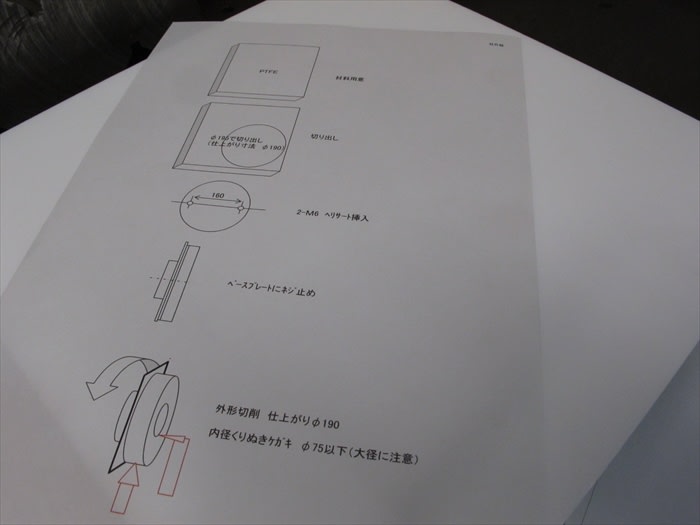

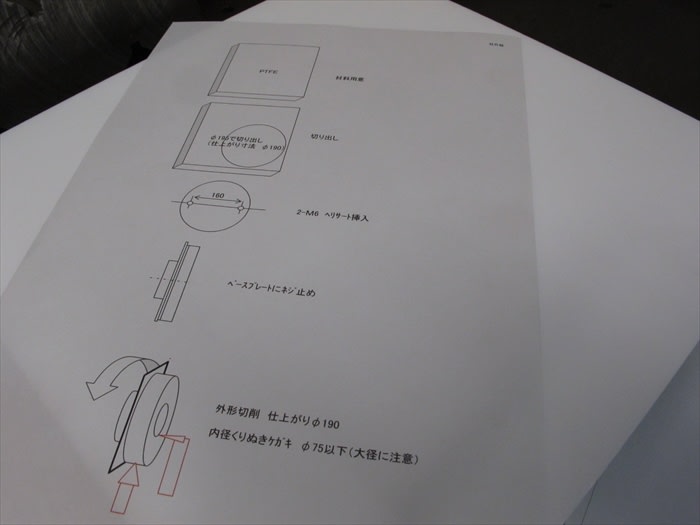

失敗したら大変なので簡単にですが事前に工程表を作成しています.

先ずは切り出し.

厚紙で型を作りそれを貼り付けてコンターマシンで切っていきます・

昨日のステンレス板材を削る際にアルミの円盤に取り付けましたが,これも同じように円盤に取り付けれるようにします.

ボール盤で穴あけ後にヘリサートのタップもボール盤のチャックに咥えさせ,真っ直ぐにタップを立てるようにします.

ある程度タップが入ったらあとは手作業でも大丈夫.タップは容易に斜めに入ってしまうので注意が必要です.

当初M6のヘリサートを入れるためタップを立てていましたが,樹脂が柔らかくM8のヘリサートに変更.

設計通りには行かないものです.

下に敷いた新聞の「刑事コロンボ」の写真が目に留まり,小学生の頃,刑事コロンボが好きで,あのヨレヨレのコートが

欲しくて,テレビで見る度におふくろと「コロンボのコートが欲しいねん」,「今度買いに行こうね」と話したのを

思い出してしまいました.

幼い頃の思い出,ちょっと懐かしくなってしまいました.

アルミ円盤を治具にして旋盤にチャッキングしこれから加工していきます.

シュルシュルシュル~っと気持ちよく削れてくれます.

昨日のステンレスと違って楽チン.

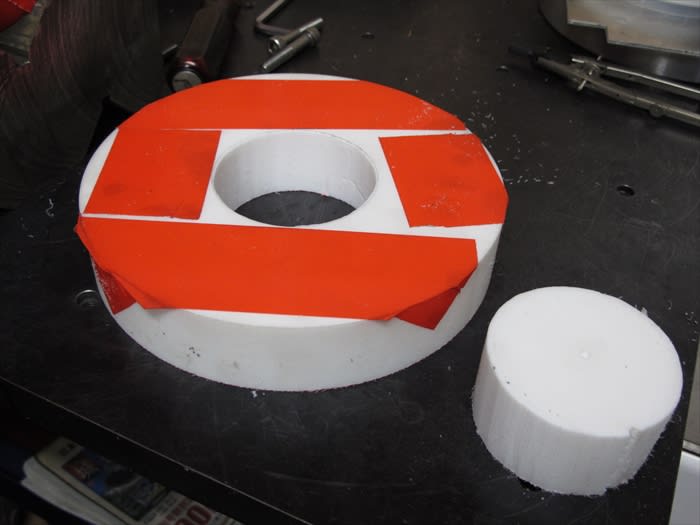

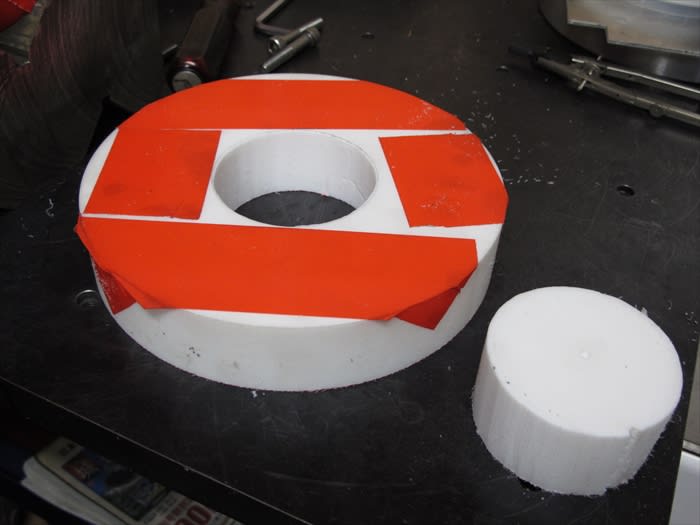

切り粉は「はるさめ」そのもの.

内側をくり抜きドーナッツ状にするのですが,内径寸法が決まっているためにために目印をいれます.

間違ってしまうと一発でアウトになるので,全てに気を遣います.

中抜きは糸鋸を使います.

コンターマシンは帯状の刃がグルグル回っているのでいつも切断してくれますが,刃が上下に動いて切断する糸鋸は

実際に切るのは下に下がるときだけ.動作の半分しか切断に寄与しないので効率が悪いです.

刃も細いので3本も折ってしまいました.

旋盤で難しい作業と言えば「ねじ切り」と「内径切削」

「内径切削」が難しいのは削っている所が直接見えないためです.

ハンドルの目盛りを頼りに削っていきます.

内側を切削するのでハンドルの回す方向も外側から切削するのと逆になるため,間違いやすくなります.

念のため矢印も書い作業しました.

旋盤の熟練工は体で覚えているのでミスも無いですが,私のような「なんちゃって」は,いとも容易くハンドル操作を

誤ってしまいます.

二段の内径切削なので失敗して一からやり直しは非常につらいです.

高価な材料もパーですが,工数もパーになるので神経を使います.

実際にワーク(ガラス板)を挿入して入り具合,クリアランスを確かめていきます.

無事寸法が出てくれました.

明日も引き続き作業です.

がんばろっと

ではまた

貼り合わせ治具の製作.

先日はステンレスの切削に悪戦苦闘し煙りだらけになりましたが,今回は「真逆」.

フッ素樹脂の加工です.

フッ素樹脂

フライパンの焦げ付き防止のコーティングで有名な「テフロン」と言えば世間の人もご存じのはず.

「テフロン」はデュポン社の製品名で,材料名称でいうとPTFE( 四フッ化エチレン樹脂)になります.

樹脂の中で最も耐薬品製に優れ,自然劣化が全くなく,樹脂のくせに耐熱性も非常に高い樹脂です.

準備した材料は30センチ角で厚みは35mm.

比重が大きいので重いです.実測で7.5Kgありました.

お値段もこれで数万円です.

色は不透明の白色.

自己潤滑性が高く,ドライベアリングとして使ったり(バイクのフロントフォークの摺動部もこれでコーティング

してあります),非粘着性なのでテープを貼っても剥がれてしまいます.

失敗したら大変なので簡単にですが事前に工程表を作成しています.

先ずは切り出し.

厚紙で型を作りそれを貼り付けてコンターマシンで切っていきます・

昨日のステンレス板材を削る際にアルミの円盤に取り付けましたが,これも同じように円盤に取り付けれるようにします.

ボール盤で穴あけ後にヘリサートのタップもボール盤のチャックに咥えさせ,真っ直ぐにタップを立てるようにします.

ある程度タップが入ったらあとは手作業でも大丈夫.タップは容易に斜めに入ってしまうので注意が必要です.

当初M6のヘリサートを入れるためタップを立てていましたが,樹脂が柔らかくM8のヘリサートに変更.

設計通りには行かないものです.

下に敷いた新聞の「刑事コロンボ」の写真が目に留まり,小学生の頃,刑事コロンボが好きで,あのヨレヨレのコートが

欲しくて,テレビで見る度におふくろと「コロンボのコートが欲しいねん」,「今度買いに行こうね」と話したのを

思い出してしまいました.

幼い頃の思い出,ちょっと懐かしくなってしまいました.

アルミ円盤を治具にして旋盤にチャッキングしこれから加工していきます.

シュルシュルシュル~っと気持ちよく削れてくれます.

昨日のステンレスと違って楽チン.

切り粉は「はるさめ」そのもの.

内側をくり抜きドーナッツ状にするのですが,内径寸法が決まっているためにために目印をいれます.

間違ってしまうと一発でアウトになるので,全てに気を遣います.

中抜きは糸鋸を使います.

コンターマシンは帯状の刃がグルグル回っているのでいつも切断してくれますが,刃が上下に動いて切断する糸鋸は

実際に切るのは下に下がるときだけ.動作の半分しか切断に寄与しないので効率が悪いです.

刃も細いので3本も折ってしまいました.

旋盤で難しい作業と言えば「ねじ切り」と「内径切削」

「内径切削」が難しいのは削っている所が直接見えないためです.

ハンドルの目盛りを頼りに削っていきます.

内側を切削するのでハンドルの回す方向も外側から切削するのと逆になるため,間違いやすくなります.

念のため矢印も書い作業しました.

旋盤の熟練工は体で覚えているのでミスも無いですが,私のような「なんちゃって」は,いとも容易くハンドル操作を

誤ってしまいます.

二段の内径切削なので失敗して一からやり直しは非常につらいです.

高価な材料もパーですが,工数もパーになるので神経を使います.

実際にワーク(ガラス板)を挿入して入り具合,クリアランスを確かめていきます.

無事寸法が出てくれました.

明日も引き続き作業です.

がんばろっと

ではまた

小学生のころに出逢っていればよかった.