26才の時、初めてバイクで北海道を旅しました。

バイクブーム&北海道ブームまっただ中で、楽しくて楽しくて、その後毎年北海道に行くようになりました。

とら母(嫁さん)と出会ったのも北海道でした。

結婚して、とら母も大型二輪を取って寅次郎を連れてみんなで北海道を旅しました。

寅次郎のお陰でいろんな人と話すことができました。

やがて親父が死に、おふくろが病気であることが発覚して北海道どころではなくなりました。

亡くなるまでの3年間はつらい日々でした。

おふくろの最期を看取った年にまた北海道を旅しました。

晴れやかな気持ちで旅に出れました。

なかなか子供ができなかった私たちにも、3年前に娘が生まれました。とても嬉しかったです。

バイクに乗ることはできなくなりましたが、それ以上に子供の存在は大きくて、そして今このときに一緒に

いることの大切さを感じると、今はそんなことしている場合ではないんだろうなと思いました。

でも旅をするならやっぱりバイクがいいです。

寅次郎が元気なうちにまたバイクに乗せて一緒に旅に出たいです。

今年はまだ無理なので来年は・・・・そんなことを思いながら今年は車で行くことにしました。

四年ぶりの北海道。

自然いっぱいのなかで寅次郎と戯れて、娘がいろんな公園で遊べて、とら母は美味しいものが沢山食べれて、

そんな旅になればと思っています。

車はプリウスαです。

真っ白なので“純白の貴公子”と呼んでいますが誰も共感はしてくれていません。

何度か車中泊をしましたがシートを倒してもフラットにならないので寝るにはつらいです。

長旅ともなると切実な問題になってきます。

なので、荷室をフラットにするために簡易ベッドを作ることにしました。

セカンドシートを前に倒しても荷室より12センチほど高いため、荷室を12センチ上げなければなりません。

車内高が高くないため、底上げはつらいところですが安眠には換えられません

荷室を上げるためにアルミフレーム材をつかってやぐらを組むことにしました。

ガレージで作業しているといつものように娘が遊びに来ます。

ドライバーが使えるわけではありませんが、穴があると棒の先をつっこみたくなるみたいです。

子供の感性は不思議なものです。

こんな感じのやぐらです。

アルミフレームはサイズは自在でいいのですが、ボルトで沢山固定しないといけないので組み立てるのは本当に面倒です。

で、車に乗せてみたら・・・・寸法を間違っていました。

12センチの高さのはずが、どこで間違ったかアルミフレーム材の材料幅の30mmだけ高くて15センチに

仕上がっていました。

分解するのも面倒。

材料を切り直してやぐらがようやく完成。

車に積むとこんな感じになります。

ベットになる部分は合板からきりだします。

タイヤハウスや何やかんやの出っ張りがあって形状を出すのが面倒です。

試行錯誤して作ったのがこれ。三分割です。

裏側です。

やぐらからセカンドシートに渡す合板は体重が掛かるとしなるので補強を入れています。

しなって左右が分離してしまうと隙間に身が挟まってしまったりするので、縁が切れないように互いにもたれ合うように

横棒を入れています。

先端も同様にバラバラならないように二枚の板を繋ぐようにアルミの板を曲げて“かまし”を作りました。

両者にかますことで、分離を防いでいます。

天井高は低いですが、たぶんこれで足を伸ばして眠れると思います。

寅次郎もお風呂にいれました。スッキリ男前になりました。

今夜(8月6日)家を出て敦賀発苫小牧行きのフェリーに乗ります。

道中、またブログを更新できればと思っています。

すごいところにも行きませんし、すごい日記も書けません。

ちょっとした公園が有れば立ち寄って遊んだり、寅次郎が走り回れそうなところがあったら止まってみたり。

綺麗な夕日をみたり・・・

この夏やりたいことがあります。砂浜に座って娘と夕日を見たいです。

では、また

バイクブーム&北海道ブームまっただ中で、楽しくて楽しくて、その後毎年北海道に行くようになりました。

とら母(嫁さん)と出会ったのも北海道でした。

結婚して、とら母も大型二輪を取って寅次郎を連れてみんなで北海道を旅しました。

寅次郎のお陰でいろんな人と話すことができました。

やがて親父が死に、おふくろが病気であることが発覚して北海道どころではなくなりました。

亡くなるまでの3年間はつらい日々でした。

おふくろの最期を看取った年にまた北海道を旅しました。

晴れやかな気持ちで旅に出れました。

なかなか子供ができなかった私たちにも、3年前に娘が生まれました。とても嬉しかったです。

バイクに乗ることはできなくなりましたが、それ以上に子供の存在は大きくて、そして今このときに一緒に

いることの大切さを感じると、今はそんなことしている場合ではないんだろうなと思いました。

でも旅をするならやっぱりバイクがいいです。

寅次郎が元気なうちにまたバイクに乗せて一緒に旅に出たいです。

今年はまだ無理なので来年は・・・・そんなことを思いながら今年は車で行くことにしました。

四年ぶりの北海道。

自然いっぱいのなかで寅次郎と戯れて、娘がいろんな公園で遊べて、とら母は美味しいものが沢山食べれて、

そんな旅になればと思っています。

車はプリウスαです。

真っ白なので“純白の貴公子”と呼んでいますが誰も共感はしてくれていません。

何度か車中泊をしましたがシートを倒してもフラットにならないので寝るにはつらいです。

長旅ともなると切実な問題になってきます。

なので、荷室をフラットにするために簡易ベッドを作ることにしました。

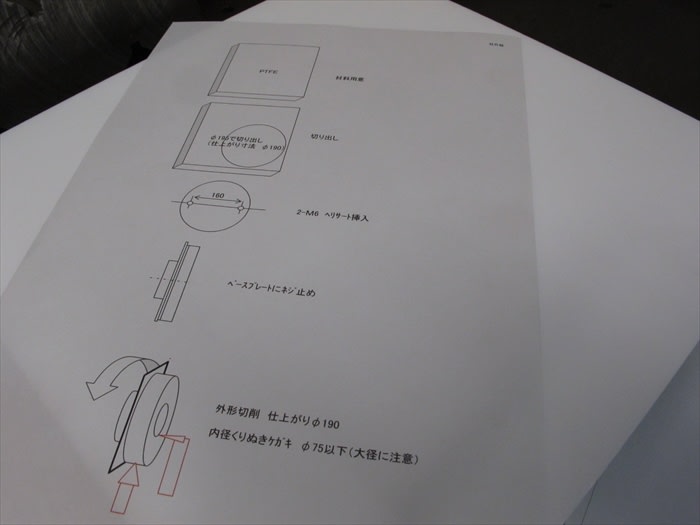

セカンドシートを前に倒しても荷室より12センチほど高いため、荷室を12センチ上げなければなりません。

車内高が高くないため、底上げはつらいところですが安眠には換えられません

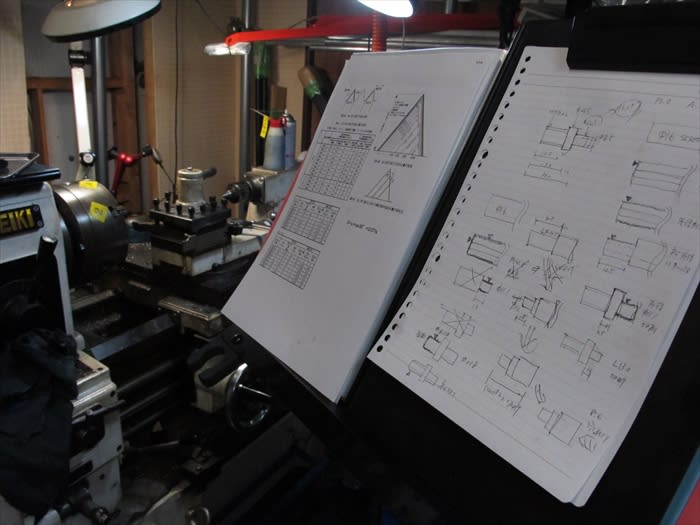

荷室を上げるためにアルミフレーム材をつかってやぐらを組むことにしました。

ガレージで作業しているといつものように娘が遊びに来ます。

ドライバーが使えるわけではありませんが、穴があると棒の先をつっこみたくなるみたいです。

子供の感性は不思議なものです。

こんな感じのやぐらです。

アルミフレームはサイズは自在でいいのですが、ボルトで沢山固定しないといけないので組み立てるのは本当に面倒です。

で、車に乗せてみたら・・・・寸法を間違っていました。

12センチの高さのはずが、どこで間違ったかアルミフレーム材の材料幅の30mmだけ高くて15センチに

仕上がっていました。

分解するのも面倒。

材料を切り直してやぐらがようやく完成。

車に積むとこんな感じになります。

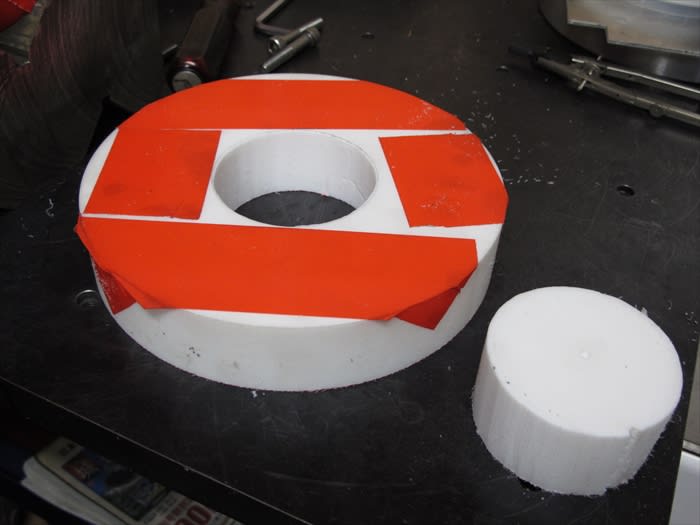

ベットになる部分は合板からきりだします。

タイヤハウスや何やかんやの出っ張りがあって形状を出すのが面倒です。

試行錯誤して作ったのがこれ。三分割です。

裏側です。

やぐらからセカンドシートに渡す合板は体重が掛かるとしなるので補強を入れています。

しなって左右が分離してしまうと隙間に身が挟まってしまったりするので、縁が切れないように互いにもたれ合うように

横棒を入れています。

先端も同様にバラバラならないように二枚の板を繋ぐようにアルミの板を曲げて“かまし”を作りました。

両者にかますことで、分離を防いでいます。

天井高は低いですが、たぶんこれで足を伸ばして眠れると思います。

寅次郎もお風呂にいれました。スッキリ男前になりました。

今夜(8月6日)家を出て敦賀発苫小牧行きのフェリーに乗ります。

道中、またブログを更新できればと思っています。

すごいところにも行きませんし、すごい日記も書けません。

ちょっとした公園が有れば立ち寄って遊んだり、寅次郎が走り回れそうなところがあったら止まってみたり。

綺麗な夕日をみたり・・・

この夏やりたいことがあります。砂浜に座って娘と夕日を見たいです。

では、また