n.bloodのn兄さんのブログでガル蔵さんが紹介されました。

欲しかったプロのコメントを頂いて

テンションがかなり上がっています。

n兄さんありがとうございました。

n兄さんのプルプル日記

このブログを見てくださっているみなさまのおかげです。

いつもありがとうございます。

今日の記事は趣向を変えて

表面処理と塗装について

私が普段から考えていることを紹介したいと思います。

ハウツー本とか一冊も持っていないので

よそではどういう風に説明されているかわかりません。

具体的な作業手順を説明しているHPは結構ありますが

なかなか表面状態を説明しているところは見かけませんね。

どういう表面を作ればいいのかを理解すると

自ずと手順は見えてくると思います。

ここに書いた内容が絶対に正しいんだと主張する気はありません。

田舎のおっさんが自分の知識を最大限に使って

どうすればいいのかを考えた結果です。

きっとプロモデラはもっと深く考えているんでしょうね。

よくわかんないけど、とりあえずやってるとか

綺麗に仕上げるためのよく分からないおまじないとか言ってる

プロのHPもありましたが・・・。

というわけで、模型を作る上では必要不可欠な知識ではないし

知らなくてもかっこいいプラモは作れます。

しかも、やたらにとてもだらだらと長い記事です。

一番下には面白くなかったときの投票ボタンがあります。

面白かったら面白い投票ボタンをお願いしますね。

先日、コメントで塗装でザラザラになることがあると聞きました。

なにが原因かわかればすぐに解決すると思います。

私が考えている表面について説明します。

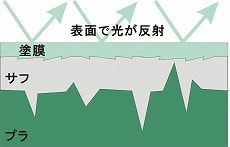

まず始めに、プラモの断面を拡大して考えます。

もしくは、ミクロの決死圏のように私がすごく小さくなってみます。

おそらく、ペーパーを当てた後はこのようにガタガタのはずです。

ガタガタになっていないとヒケも消せません。

ペーパーを当てなかった場合はプラの金型の

デコボコがそのまま転写されているはずです。

でも、金型の表面は鏡面に仕上げてあるでしょうから

かなり滑らかな表面でしょうね。

キットの表面は少し光沢がありますが、表面のデコボコが小さいためです。

ちなみに鏡面というのは

ある業界で一般的な表面粗さを表す尺度の算術平均粗さ(Ra)で

0.002μm以下になります。

これはデコボコが平面から平均で0.02μmの高さまでしかないということですが

どーでもいいですね。

さて、このプラの表面のデコボコをどこまで均すかですが、

つや消しで仕上げる場合は400番程度までしか処理していません。

つや有りの場合は800から1000番程度ですね。

マスキングは好きなくせにパーツを磨くのはきらいという変な人が

磨くのをできるだけ少なくするにはどうするかとやった結果です。

つや消しで仕上げる場合は後述するつや消し層があるので

傷に関してもあまり気にしていません。

ヒケさえ消えていれば400番程度の傷があっても

私の目にはサフとつや消しでわからなくなります。

つや有りだと表面の傷が目立つので

ある程度まで傷を消しておく必要があります。

ここで表面をつるつるにしすぎてしまうと

この後のサフの食いつきが悪くなります。

デコボコの底に入ったサフで物理的に固定するわけですね。

瞬間接着剤と同じようなことです。

ここで言う物理固定と物理吸着は別物ですよ。

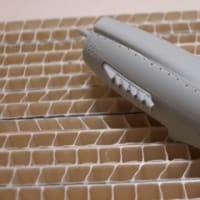

表面処理が終わったらサフを吹きます。

傷を埋めるためにまずは厚い塗膜を作ります。

サフ層が乾いたらサフ表面をペーパーで均します。

ここでは傷を埋めた後に

必要最小限の厚さのサフ層が残るようにしてます。

均一なサフの色とプラが光を通さないくらいの厚さです。

サフ後は番手の大きなペーパーを使いますが

デコボコのサイズが変わるだけでやっぱり表面はデコボコです。

このデコボコはサフの粒子の大きさも関係します。

番手の大きなサフを使うと粒子が小さくなるので

磨きこめば粒子のデコボコサイズの滑らかな表面にすることも可能です。

ちなみに私は1000番の瓶サフを使っています。

このデコボコをどこまで小さくするかが問題ですね。

サフの表面はつや消しの場合は600番

つや有りだと1000番から1200番くらいで仕上げています。

ここもあまりつるつるにするとサフの食いつきが悪くなります。

サフを使うか使わないかという議論もありますが、

私は通常は使う派です。

塗料の食いつきはプラ表面よりもサフ層への方が強そうです。

いくらサフ層があるとはいえ、

顔料の吸着は化学吸着ではなくて物理吸着だろうから

そんなに変わらないんじゃないかと言われればそれまでですが。

サフレス仕上げだと光がパーツの奥まで届くので

透明感が生まれますね。

これはケースバイケースだと思います。

いよいよ塗装します。

まずは塗料を希釈しないといけません。

塗料の希釈程度をどのように表現していいかわかりません。

塗料の量に対してシンナーがどれくらいと言っても

元の塗料の濃さがマチマチですよね。

ほったらかしにしていた塗料が固まりかけた状態で

発掘されるのもよくある話です。

見つけたらシンナーを足して撹拌してまた放置プレイしてますが。

私が希釈度を確認している方法としては

塗料皿でシンナーとよく撹拌した塗料を

さじの反対側の平らな部分ですくってみて

さじのエッジで球状に盛り上がって流れ出さない程度です。

さらにその塗料をすくった端を塗料皿の壁面にあてて塗料をつけてみると

塗料が一気にパッっと広がると丁度いい具合です。

これが広がらないでだら~~っと流れ落ちるくらいだと

濃すぎで綺麗に塗装できません。

ってよくわかりませんね。

さじの平たい部分で塗料皿の底に一の字を何度も書くと

一瞬だけ底が見えるくらいです。

これも塗料皿の塗料の量によるので一概に言えませんね。

なんとかして塗料の濃度を定量的に表すことって出来ないでしょうか。

とりあえず、適正に塗料を希釈できたとしましょう。

塗り方はパーツの表面に塗料で水溜りを作るような感じです。

適正な濃度の塗料を使うと

塗料の表面張力でかなり滑らかな表面が得られます。

垂れる寸前が一番滑らかになるというのは

この水溜りが乾燥するのに時間がかかり、

水溜りの厚さが最大になるので

顔料が均一に広がりやすいからです。

これを助ける効果として売られているのがリターダーですね。

ちなみに、ガラス板の表面は非常に滑らかです。

ガラスを構成している物質の分子のデコボコ(数nm)しかありません。

nmはナノメートルと読みます。

1mmの1000000分の1です。

これはもうほんとにまっ平らです。

なんでこうなるかというと、ガラスは粘度がものすごく高い液体なのです。

びっくりですね。

液体なので表面張力で面が平らになるんですね。

精度の高い平面が欲しいときは厚めのガラス板の上に

ペーパーを置いて研磨するといいですよ。

ガラスが液体だと信じられない人は

古い建物の古い窓ガラスを見てみてください。

外の景色がガラスの位置によってはゆがんで見えるはずです。

ガラスが重力で下に流れていっているので

厚さが変わってしまっていてそういうことが起こるんですね。

話が逸れましたw

この水溜りの表面は溶剤が飛んでしまえば

顔料の微粒子の凹凸だけが残ることになります。

Mrカラーとかどれくらいの大きさの粒子を

使っているかわかりませんが。

この状態でかなりのつやになります。

この状態だとデカールを貼り易くなります。

表面が滑らかなのでデカールが密着しやすいです。

図はものすごく厚い塗膜にして

ものすごく滑らかに描いていますが、

つや消しの場合は神経質になることはありません。

この上につや消し層がきますから。

しかし、つや有りで仕上げる場合は前段階のサフ表面が粗いと

塗膜を厚くしないといけなくなります。

サフ層と塗膜があまり厚くなるとエッジが丸くなったり

モールドが埋まったりするので要注意です。

この状態では表面の凹凸がかなり小さいので

光を均一に反射します。

こうなると鏡面のようにぴかぴかの表面ですね。

この後にクリアーコートして表面を磨いたりしますが

表面のデコボコを光の波長より小さくしようという努力ですね。

もう一つはクリアコートの水溜りがパーツ上で均一に広がってくれませんから

クリアコートの厚さにどうしてもムラができます。

この厚みを一定にすると非常にきれいな反射をしますから

どうしても必要な作業になります。

あ、デカールの段差消しのためにする場合もありますね。

ところで、クリアーの中に何が入っているのかわかりませんが

多分、光の波長よりも小さな粒子なんでしょうね。

粒子というか、高分子と言った方がいいのかもしれませんね。

塗料屋さんってそういうものを

あんなに安く提供できるんですからすごいですね。

長いのでここで一旦区切ります。

この話は次回に続きます。

↓面白かったらクリックお願いします。順位とテンションが直結してますw

プラモデル人気ランキング

プラモデル人気ランキング

面白くない場合はこちらをクリックお願いします。

こちらが上昇してもテンションにつながりますw

人気ブログランキング

当ラボも投稿しています。

欲しかったプロのコメントを頂いて

テンションがかなり上がっています。

n兄さんありがとうございました。

n兄さんのプルプル日記

このブログを見てくださっているみなさまのおかげです。

いつもありがとうございます。

今日の記事は趣向を変えて

表面処理と塗装について

私が普段から考えていることを紹介したいと思います。

ハウツー本とか一冊も持っていないので

よそではどういう風に説明されているかわかりません。

具体的な作業手順を説明しているHPは結構ありますが

なかなか表面状態を説明しているところは見かけませんね。

どういう表面を作ればいいのかを理解すると

自ずと手順は見えてくると思います。

ここに書いた内容が絶対に正しいんだと主張する気はありません。

田舎のおっさんが自分の知識を最大限に使って

どうすればいいのかを考えた結果です。

きっとプロモデラはもっと深く考えているんでしょうね。

よくわかんないけど、とりあえずやってるとか

綺麗に仕上げるためのよく分からないおまじないとか言ってる

プロのHPもありましたが・・・。

というわけで、模型を作る上では必要不可欠な知識ではないし

知らなくてもかっこいいプラモは作れます。

しかも、やたらにとてもだらだらと長い記事です。

一番下には面白くなかったときの投票ボタンがあります。

面白かったら面白い投票ボタンをお願いしますね。

先日、コメントで塗装でザラザラになることがあると聞きました。

なにが原因かわかればすぐに解決すると思います。

私が考えている表面について説明します。

まず始めに、プラモの断面を拡大して考えます。

もしくは、ミクロの決死圏のように私がすごく小さくなってみます。

おそらく、ペーパーを当てた後はこのようにガタガタのはずです。

ガタガタになっていないとヒケも消せません。

ペーパーを当てなかった場合はプラの金型の

デコボコがそのまま転写されているはずです。

でも、金型の表面は鏡面に仕上げてあるでしょうから

かなり滑らかな表面でしょうね。

キットの表面は少し光沢がありますが、表面のデコボコが小さいためです。

ちなみに鏡面というのは

ある業界で一般的な表面粗さを表す尺度の算術平均粗さ(Ra)で

0.002μm以下になります。

これはデコボコが平面から平均で0.02μmの高さまでしかないということですが

どーでもいいですね。

さて、このプラの表面のデコボコをどこまで均すかですが、

つや消しで仕上げる場合は400番程度までしか処理していません。

つや有りの場合は800から1000番程度ですね。

マスキングは好きなくせにパーツを磨くのはきらいという変な人が

磨くのをできるだけ少なくするにはどうするかとやった結果です。

つや消しで仕上げる場合は後述するつや消し層があるので

傷に関してもあまり気にしていません。

ヒケさえ消えていれば400番程度の傷があっても

私の目にはサフとつや消しでわからなくなります。

つや有りだと表面の傷が目立つので

ある程度まで傷を消しておく必要があります。

ここで表面をつるつるにしすぎてしまうと

この後のサフの食いつきが悪くなります。

デコボコの底に入ったサフで物理的に固定するわけですね。

瞬間接着剤と同じようなことです。

ここで言う物理固定と物理吸着は別物ですよ。

表面処理が終わったらサフを吹きます。

傷を埋めるためにまずは厚い塗膜を作ります。

サフ層が乾いたらサフ表面をペーパーで均します。

ここでは傷を埋めた後に

必要最小限の厚さのサフ層が残るようにしてます。

均一なサフの色とプラが光を通さないくらいの厚さです。

サフ後は番手の大きなペーパーを使いますが

デコボコのサイズが変わるだけでやっぱり表面はデコボコです。

このデコボコはサフの粒子の大きさも関係します。

番手の大きなサフを使うと粒子が小さくなるので

磨きこめば粒子のデコボコサイズの滑らかな表面にすることも可能です。

ちなみに私は1000番の瓶サフを使っています。

このデコボコをどこまで小さくするかが問題ですね。

サフの表面はつや消しの場合は600番

つや有りだと1000番から1200番くらいで仕上げています。

ここもあまりつるつるにするとサフの食いつきが悪くなります。

サフを使うか使わないかという議論もありますが、

私は通常は使う派です。

塗料の食いつきはプラ表面よりもサフ層への方が強そうです。

いくらサフ層があるとはいえ、

顔料の吸着は化学吸着ではなくて物理吸着だろうから

そんなに変わらないんじゃないかと言われればそれまでですが。

サフレス仕上げだと光がパーツの奥まで届くので

透明感が生まれますね。

これはケースバイケースだと思います。

いよいよ塗装します。

まずは塗料を希釈しないといけません。

塗料の希釈程度をどのように表現していいかわかりません。

塗料の量に対してシンナーがどれくらいと言っても

元の塗料の濃さがマチマチですよね。

ほったらかしにしていた塗料が固まりかけた状態で

発掘されるのもよくある話です。

見つけたらシンナーを足して撹拌してまた放置プレイしてますが。

私が希釈度を確認している方法としては

塗料皿でシンナーとよく撹拌した塗料を

さじの反対側の平らな部分ですくってみて

さじのエッジで球状に盛り上がって流れ出さない程度です。

さらにその塗料をすくった端を塗料皿の壁面にあてて塗料をつけてみると

塗料が一気にパッっと広がると丁度いい具合です。

これが広がらないでだら~~っと流れ落ちるくらいだと

濃すぎで綺麗に塗装できません。

ってよくわかりませんね。

さじの平たい部分で塗料皿の底に一の字を何度も書くと

一瞬だけ底が見えるくらいです。

これも塗料皿の塗料の量によるので一概に言えませんね。

なんとかして塗料の濃度を定量的に表すことって出来ないでしょうか。

とりあえず、適正に塗料を希釈できたとしましょう。

塗り方はパーツの表面に塗料で水溜りを作るような感じです。

適正な濃度の塗料を使うと

塗料の表面張力でかなり滑らかな表面が得られます。

垂れる寸前が一番滑らかになるというのは

この水溜りが乾燥するのに時間がかかり、

水溜りの厚さが最大になるので

顔料が均一に広がりやすいからです。

これを助ける効果として売られているのがリターダーですね。

ちなみに、ガラス板の表面は非常に滑らかです。

ガラスを構成している物質の分子のデコボコ(数nm)しかありません。

nmはナノメートルと読みます。

1mmの1000000分の1です。

これはもうほんとにまっ平らです。

なんでこうなるかというと、ガラスは粘度がものすごく高い液体なのです。

びっくりですね。

液体なので表面張力で面が平らになるんですね。

精度の高い平面が欲しいときは厚めのガラス板の上に

ペーパーを置いて研磨するといいですよ。

ガラスが液体だと信じられない人は

古い建物の古い窓ガラスを見てみてください。

外の景色がガラスの位置によってはゆがんで見えるはずです。

ガラスが重力で下に流れていっているので

厚さが変わってしまっていてそういうことが起こるんですね。

話が逸れましたw

この水溜りの表面は溶剤が飛んでしまえば

顔料の微粒子の凹凸だけが残ることになります。

Mrカラーとかどれくらいの大きさの粒子を

使っているかわかりませんが。

この状態でかなりのつやになります。

この状態だとデカールを貼り易くなります。

表面が滑らかなのでデカールが密着しやすいです。

図はものすごく厚い塗膜にして

ものすごく滑らかに描いていますが、

つや消しの場合は神経質になることはありません。

この上につや消し層がきますから。

しかし、つや有りで仕上げる場合は前段階のサフ表面が粗いと

塗膜を厚くしないといけなくなります。

サフ層と塗膜があまり厚くなるとエッジが丸くなったり

モールドが埋まったりするので要注意です。

この状態では表面の凹凸がかなり小さいので

光を均一に反射します。

こうなると鏡面のようにぴかぴかの表面ですね。

この後にクリアーコートして表面を磨いたりしますが

表面のデコボコを光の波長より小さくしようという努力ですね。

もう一つはクリアコートの水溜りがパーツ上で均一に広がってくれませんから

クリアコートの厚さにどうしてもムラができます。

この厚みを一定にすると非常にきれいな反射をしますから

どうしても必要な作業になります。

あ、デカールの段差消しのためにする場合もありますね。

ところで、クリアーの中に何が入っているのかわかりませんが

多分、光の波長よりも小さな粒子なんでしょうね。

粒子というか、高分子と言った方がいいのかもしれませんね。

塗料屋さんってそういうものを

あんなに安く提供できるんですからすごいですね。

長いのでここで一旦区切ります。

この話は次回に続きます。

↓面白かったらクリックお願いします。順位とテンションが直結してますw

面白くない場合はこちらをクリックお願いします。

こちらが上昇してもテンションにつながりますw

人気ブログランキング

当ラボも投稿しています。

表面張力で綺麗な塗膜にしますが、くぼみや逆エッジにたっぷりと溜まるときは薄めすぎか吹き付けすぎです。このあたりも解説しようかな・・・。