季刊誌「CYCLE」winter2014にお客様が登場

ウチを宣伝して下さいました(嬉)

Mさんの職場で取材を受けたそうです。

登場するバイクは、オシャレな実用車

私には、お初のフリーペーパーですが、

オシャレ系だけと思いきや

星スポークの工場なんかも特集されていたり

季刊誌「CYCLE」winter2014にお客様が登場

ウチを宣伝して下さいました(嬉)

Mさんの職場で取材を受けたそうです。

登場するバイクは、オシャレな実用車

私には、お初のフリーペーパーですが、

オシャレ系だけと思いきや

星スポークの工場なんかも特集されていたり

その昔には、大変、御活躍頂いた「道具」達で御座います。

最近は主に、スポーツバイクの修理用や、イレギュラーな組み合わせのホィールの

組み立て時に活躍している位で檜舞台での活躍は滅法少なくなりました。

というか、スポーク自体が、バイク、ホィール共、完成したモノの流通が主になった為、

以前は、リム、ハブ、スポークを合体させたモノがホィールだったのですが

今や、ホィールに着いているパーツ的存在です。

組むという習慣は無くなり、むしろ、特殊な作業の領域になってしまった感あり。

実際、組む必要は無いし、経験の少ない作業者を雇っている事業主では対賃金を考えると

全くの赤、しかも、ニップル(カラー物のアルミ)潰して更に赤に拍車を掛けてしまいそうです。

実際、私がやってても「合わんナ~」と思う位です。

ただ、完成品でも、調整・修理という作業では、「組む」作業の最終段階と同じなので

組めない=修理不可(高精度に) の図式になるはずなんですが?

其の1、 「MORIZUMIスポークねじ切り機」です。

10年程前、アメリカのブランド、WHEEL SMITH社のOEMもやっていた

「ASAHIスポーク」さんが廃業した時、危機感を感じて購入した、少しお高いツール

(末端価格に想定すると40万円位、ただし、生産が終了している様で、消耗品の部分が

少し気掛りです)です。

国内に、もう1社残る、HOSHIスポークと、輸入品のDTスイス・スポーク位の選択肢に

なって仕舞います。

ASAHIとHOSHIに関しては、色んな問屋さんの扱いが有りましたから、ここが無ければ、

あちらのメーカー的に探すことが出来たのですが、1mm単位の長さに拘ると色々心配事

も生まれたわけです。

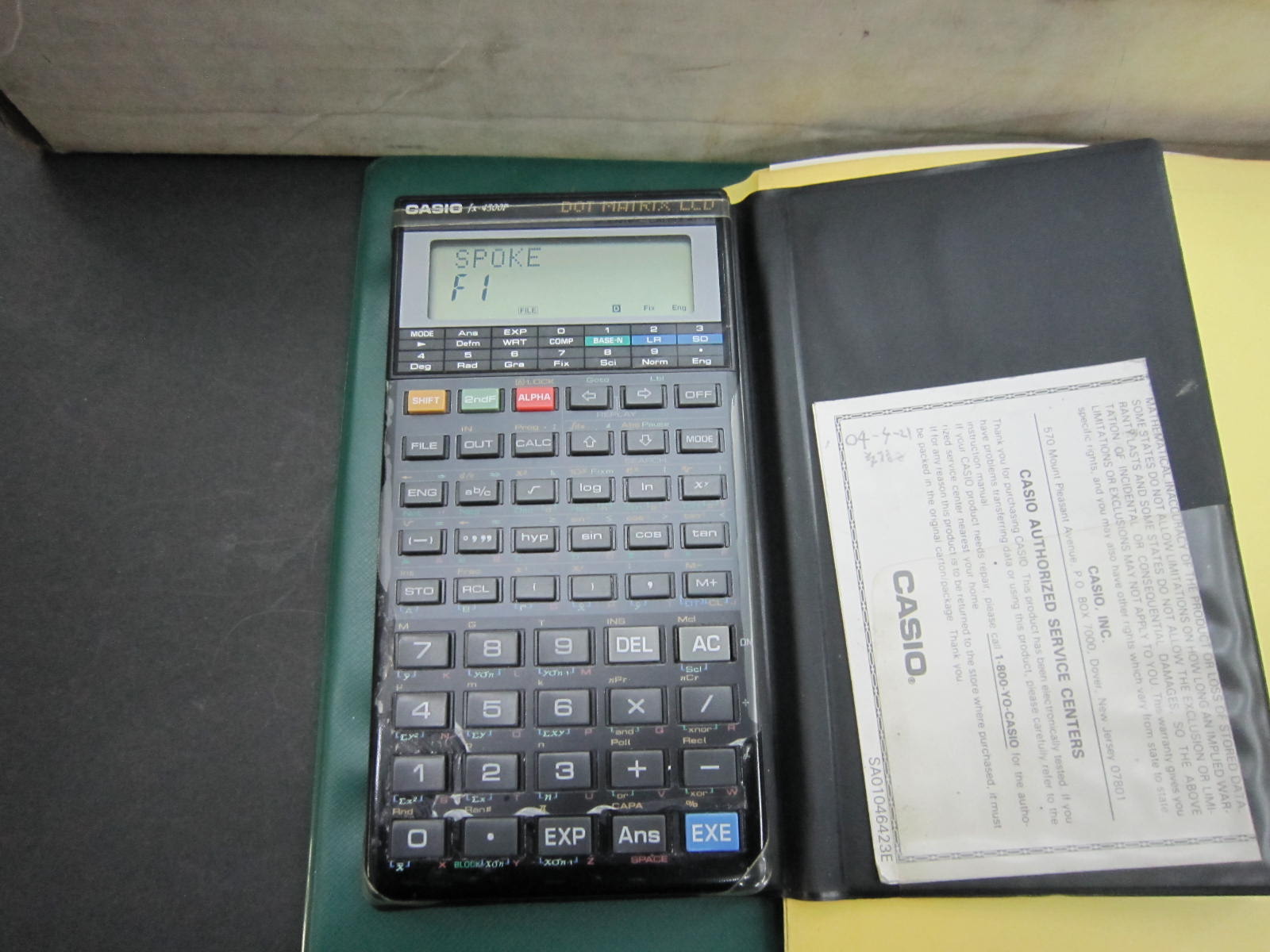

その2、「WHEEL SMITH スポークレングスシステム」です。

これは、本当に頼りになるツールです。

もう、かれこれ、15年以上のお付き合いとなります。

付属の、CASIO製関数電卓に入っている、プログラムが消えた時点で、「タダの電卓と、

割り箸」に変身して仕舞う可能性が心配要因です(笑)。

従いまして、2年に1度の、メイン&バックUP用ボタン電池の交換は欠かせません。

「MORIZUMIスポークねじ切り機」の御説明から

スポークカットと、ねじ切りの2つの作業が可能です。

先ずは、スポークのカット。

設定する長さに合わせた、右側のゲージ付のフックにスポークの曲げの部分を引っかけ

レバーを前方に押すとカットが可能です。

長さの目盛の位置をミスると全滅となります、また、ゲージとの寸法差もあらかじめ計算に

入れてセットする必要も御座います(もっとも、ゲージによっても差異が御座いますが)。

これが、カットした断面です。

ねじ切りは、左側の部分を使い行います。

切断面を差し込み、レバーを手前に引き下げると、ものの1秒で、ネジが加工されます。

写真の様に、量産に近いレベルで仕上がります。

スポークは、転造で加工する為、一般に言う「ねじ切り」というより、「ネジ立て」が日本語的と

思います。

こういった、高価な専用工具を使っても、加工を行った以上、ネジ部の強度&精度は当方の

責任区分になって仕舞います、従いまして、基本、強度の確認という意味でも、スポークの

テンションを上げて仕上がりの是非を確認して販売する部分と考えております。

詰まり、ホィールにセットして販売すべきということですネ。

元々、微細なネジ山で勘合している部品ですから、ネジ山の100%に近いオーバーラップ

が在ってこそ機能する部品ですから。

注:14G(2.0mm)、15G(1.8mm)ストレートスポークのみ加工が可能

エアロ(扁平に加工したモノ)や、バテッド(段付き)スポークは不可

ここで、話は逸れますが、現在のスポーク事情です。

元々の製品が、長いモノを加工して作成します、現行ではSAPIM(ベルギー)の物を使用して

おります。

暫くの間、日本に残された唯一の日本製、HOSHIスポーク(住友電工の傘下で、スポークも

作る溶接棒屋)の最長の物を準備して作成していましたが、最近のモノは強度に問題を感じ

使用をストップしています(何故か、折れ易かった)、昨年(2014)、“某”競輪業界でも問題

視され、メーカーに要望を出した、という話を伺ったことが御座います。(あの、業界は指定さ

れたメーカー&物、しか使えないそうです・・お気の毒)

ちなみに、SAPIM(ベルギー)は、ヨーロッパプロが密かに使っていた逸品と聞き及んでいま

したが、ポピュラーで無い為、中々入手が出来ませんでした。

かなり、高価なカーボン・ディープリムの完組ホィールで採用されているのを拝見したことが

有ります、また、カンパニョーロやシマノ等も、素材を購入、加工して採用しているとのお話も

聞いたことがあります。

SAPIM社のスポークの特徴は、背中の部分に「SAPIM」のマークを施し、

折れても「SAPIMだぞ~」という、自信の現れだと聞いたことが御座います。

普通は、折れたら分からなくなる曲げの先端にマーキングされているのですが。

よく分からないメーカー(完成車採用)は、メーカー不詳なんです。

15G(1.8mm)、14G(2.0mm)、シルバー、黒が御座います。

どちらも、ステンレス製、完成車に採用されている黒は、鉄にメッキのモノが多いと思われます

SAPIMは、先端の曲げ加工も無く、ネジ加工の無い、ストレートスポークもラインナップされて

います。(ただし、14Gのみ)

「WHEEL SMITH スポークレングスシステム」の御紹介

関数電卓のプログラムを起動、ハブのスポークホールピッチ、フランジ径、フランジ幅

クロス数、下の写真の様に、リムの径を測定、総て計測した実寸を入力して算出します。

あとは、使用するニップルの突起(メーカーにより、1mm弱の差が御座います)、経験値を

頼りに、寸法を選定、±0.5~1.0mmで算出してくれます。

マイレッジ・マラソン、ソーラーカー、バッテリーカー等、特殊な組み合わせのホィールの作成時

にかなり、活躍してくれました。

マイレッジでは、12インチのホィールを作らせて頂いたことも御座います。

まあ、昨今、どのカテゴリーも、「その道の出来なり」のモノが出回り、苦労せず車輪が手に

入る様ですネ。

どのチームも、同じでは、工夫の楽しみも半減かも知れません