以前のブログで、ウエステックの整列治具は、

その穴形状を決めるまでが非常に手間が掛かり、

整列実験を何通りも行なって、最適と思われる

穴形状を見付ける、と書きました。

部品の形状によって、整列穴形状も様々ですが、

実験する際、考え方が何通りかあります。

①違う向きの部品が全く入らない穴形状

②違う向きでも入るが、整列機の振動によって、

正しい向きの部品だけが残り、違う向きの部品は

排出されて行く穴形状

③違う向きでも入るが、整列機の振動によって、

部品の向きが徐々に修正されて行き、

最終的には正しい向きになる穴形状

まず①ですが、部品が違う向きには

全く入らないような形状に整列穴を作れれば、

整列実験も早く終わります。

しかし、実際には、部品の重心の関係などで、

必ずしもこのパターンに持って行けない場合が

あります。

例えば段付きピンですが、釘のような形状であれば

簡単です。釘の細い部分が通り、頭の太い部分が

通らないような整列穴にすれば、細い方が下になって

並びます。

しかし、この釘の頭の長さが、細い部分と同じ長さ

だったらどうでしょうか?

重心の位置が、太い部分に寄ってしまいますので、

太い部分が下側になりやすい状態で流れて行きます。

整列穴に差し掛かっても、太い部分から入ろうとする

部品が多いため、なかなか並びません。

こういう場合は②の考え方に移ります。

頭の部分も入るような穴寸法にしてしまう。

すると、太い方が下になって並ぶ部品が

確かに多いのですが、細い方が下になっても

穴に入りますので、数は少ないかも知れませんが、

細い方が下になって並ぶ部品が相当数

混じってしまいます。

さて、ここからは整列プログラムの調整です。

穴径が太く、ピンの太い部分とのガタが小さい

わけですから、ピンの太い方が下にあれば、

整列機で多少強めの振動を与えても、

ピンはそのままです。

一方、ピンの細い部分が下側にあると、

穴径とのガタが大きく、かつピンの重心が

上側にありますので、強めの振動を与えれば、

ピンを整列穴から排出できます。

かと言って、最初から最後まで強めの振動で

振っていると、流れて来るピンが暴れて、

太い部分が下側になったピンも、

なかなか並びません。

この場合は、緩い振動と強い振動を交互に

与えます。太い方が下側になって流れて来る

ピンの大部分を緩い振動で並べ、その中の

何割かが細い方が下になって整列穴に入って

来ますので、それを強い振動で排出すれば

良いわけです。

さて、②のパターンは、ピンのように

単純な形状をしている部品であれば、

適用範囲が広いのですが、或る程度複雑な

形状をしている部品ですと、逆向きに整列穴に

入ろうとした部品が穴にかじり付いてしまったり、

逆向きの部品を排出しようとして

強い振動を与えると、正しい向きで

並んでいる部品までもが整列穴から

出て行ってしまう事もあります。

その場合は、並ぶのに長い時間を要しますが、

敢えて①のパターンを適用する事があります。

とにかく正しい向きでしか入らないような

整列穴形状にしてしまう、という方法ですが、

あまりにも時間が掛かるようですと、

次工程で必要な能力を満たさない可能性が

有りますので、その時はセットする整列治具の

枚数を増やせるように、1ランク大型の整列機を

使うだとか、整列機の台数を増やすなどの

対応策が考えられます。

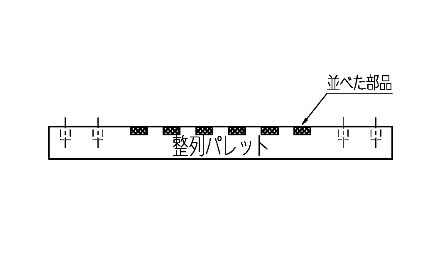

さて、残りました③のパターンですが、

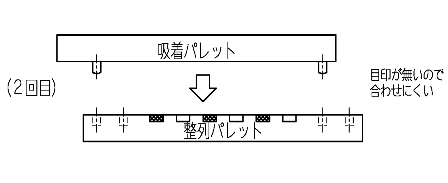

これは方向性のある部品を、2段階に分けて

並べた方が良いケースです。

このパターンに当てはまるのは、

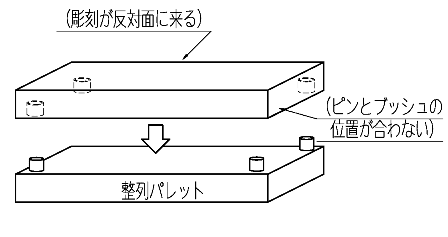

下図のような部品です。

この場合は、一旦丸い部分を下向きにして、

取り敢えず整列穴に入れてしまいます。

その後、整列機の振動か、もしくは未整列の部品が

ぶつかる事で、徐々に部品が回って行き、

整列穴と向きが合うと、更に一段深く穴に落ちて、

並ぶというものです。

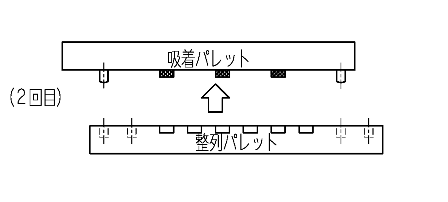

ただ、この部品のような形状の場合は、

この状態で回転振動を与えた方が、

スムースに回りますので、ロータリー式

整列機か、ロータリー振動機を使った方が

速いです。

また、この部品のような形状ですと、

上下逆にも整列穴に入ります。回転方向の

向きだけが合っている状態です。

ただ、未整列の部品が流れて来て、

この部品にぶつかる事で、簡単に整列穴から

押し出す事ができます。上下逆だと、

重心の位置が高い事から、強い振動を与えても

整列穴から振り落とせる場合があります。

但し、丸い突起部分の背が低いと、

重心の位置が低く、未整列の部品が

ぶつかっても、整列穴の上に落ち着いてしまい、

なかなか押し出せない場合もあります。

その時は整列穴形状にもう一工夫必要に

なって来ます。

さて、ここで挙げたのは、かなり簡略な形をした

部品です。実際には、この例よりは複雑な形状を

していて、整列もそれなりに難しい場合が多いです。

その穴形状を決めるまでが非常に手間が掛かり、

整列実験を何通りも行なって、最適と思われる

穴形状を見付ける、と書きました。

部品の形状によって、整列穴形状も様々ですが、

実験する際、考え方が何通りかあります。

①違う向きの部品が全く入らない穴形状

②違う向きでも入るが、整列機の振動によって、

正しい向きの部品だけが残り、違う向きの部品は

排出されて行く穴形状

③違う向きでも入るが、整列機の振動によって、

部品の向きが徐々に修正されて行き、

最終的には正しい向きになる穴形状

まず①ですが、部品が違う向きには

全く入らないような形状に整列穴を作れれば、

整列実験も早く終わります。

しかし、実際には、部品の重心の関係などで、

必ずしもこのパターンに持って行けない場合が

あります。

例えば段付きピンですが、釘のような形状であれば

簡単です。釘の細い部分が通り、頭の太い部分が

通らないような整列穴にすれば、細い方が下になって

並びます。

しかし、この釘の頭の長さが、細い部分と同じ長さ

だったらどうでしょうか?

重心の位置が、太い部分に寄ってしまいますので、

太い部分が下側になりやすい状態で流れて行きます。

整列穴に差し掛かっても、太い部分から入ろうとする

部品が多いため、なかなか並びません。

こういう場合は②の考え方に移ります。

頭の部分も入るような穴寸法にしてしまう。

すると、太い方が下になって並ぶ部品が

確かに多いのですが、細い方が下になっても

穴に入りますので、数は少ないかも知れませんが、

細い方が下になって並ぶ部品が相当数

混じってしまいます。

さて、ここからは整列プログラムの調整です。

穴径が太く、ピンの太い部分とのガタが小さい

わけですから、ピンの太い方が下にあれば、

整列機で多少強めの振動を与えても、

ピンはそのままです。

一方、ピンの細い部分が下側にあると、

穴径とのガタが大きく、かつピンの重心が

上側にありますので、強めの振動を与えれば、

ピンを整列穴から排出できます。

かと言って、最初から最後まで強めの振動で

振っていると、流れて来るピンが暴れて、

太い部分が下側になったピンも、

なかなか並びません。

この場合は、緩い振動と強い振動を交互に

与えます。太い方が下側になって流れて来る

ピンの大部分を緩い振動で並べ、その中の

何割かが細い方が下になって整列穴に入って

来ますので、それを強い振動で排出すれば

良いわけです。

さて、②のパターンは、ピンのように

単純な形状をしている部品であれば、

適用範囲が広いのですが、或る程度複雑な

形状をしている部品ですと、逆向きに整列穴に

入ろうとした部品が穴にかじり付いてしまったり、

逆向きの部品を排出しようとして

強い振動を与えると、正しい向きで

並んでいる部品までもが整列穴から

出て行ってしまう事もあります。

その場合は、並ぶのに長い時間を要しますが、

敢えて①のパターンを適用する事があります。

とにかく正しい向きでしか入らないような

整列穴形状にしてしまう、という方法ですが、

あまりにも時間が掛かるようですと、

次工程で必要な能力を満たさない可能性が

有りますので、その時はセットする整列治具の

枚数を増やせるように、1ランク大型の整列機を

使うだとか、整列機の台数を増やすなどの

対応策が考えられます。

さて、残りました③のパターンですが、

これは方向性のある部品を、2段階に分けて

並べた方が良いケースです。

このパターンに当てはまるのは、

下図のような部品です。

この場合は、一旦丸い部分を下向きにして、

取り敢えず整列穴に入れてしまいます。

その後、整列機の振動か、もしくは未整列の部品が

ぶつかる事で、徐々に部品が回って行き、

整列穴と向きが合うと、更に一段深く穴に落ちて、

並ぶというものです。

ただ、この部品のような形状の場合は、

この状態で回転振動を与えた方が、

スムースに回りますので、ロータリー式

整列機か、ロータリー振動機を使った方が

速いです。

また、この部品のような形状ですと、

上下逆にも整列穴に入ります。回転方向の

向きだけが合っている状態です。

ただ、未整列の部品が流れて来て、

この部品にぶつかる事で、簡単に整列穴から

押し出す事ができます。上下逆だと、

重心の位置が高い事から、強い振動を与えても

整列穴から振り落とせる場合があります。

但し、丸い突起部分の背が低いと、

重心の位置が低く、未整列の部品が

ぶつかっても、整列穴の上に落ち着いてしまい、

なかなか押し出せない場合もあります。

その時は整列穴形状にもう一工夫必要に

なって来ます。

さて、ここで挙げたのは、かなり簡略な形をした

部品です。実際には、この例よりは複雑な形状を

していて、整列もそれなりに難しい場合が多いです。