小径ボールの整列は簡単なので、わざわざブログで

説明するほどのものか?と思われるかも知れません。

整列治具に丸穴を加工しておいて流せば良いので、

基本的には簡単なのですが、実はいろいろと

細かいワザが必要な場合が有ります。

小径ボールと言えば、ポピュラーなのは鋼球です。

鋼球だと玉軸受け、つまりベアリングを思い浮かべる方が

多いかと思いますが、それ以外にも結構使い道があります。

鋼球はJIS規格でも決められていますし、

或る程度の精度が求められる物が多い事から、

整列も容易です。

φ1~2mm程度の鋼球ならば、整列機を使うまでもない

場合すらあります。

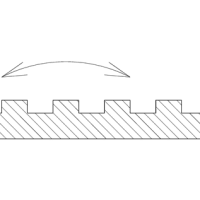

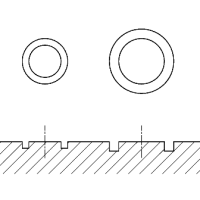

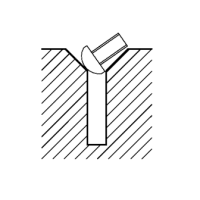

整列治具の整列穴の底面に吸着穴をあけておき、

吸引を掛けながら、その治具を鋼球の山に

押し付けるのです。

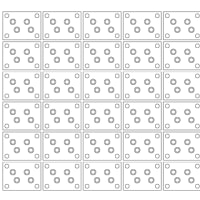

すると、整列穴1個1個に、鋼球が1つずつ吸着され、

整列完了となります。

但し、鋼球自体に径のバラツキが無い事と、

真球度が出ている事が前提条件になります。

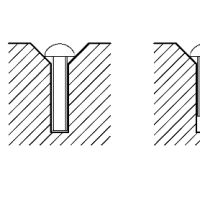

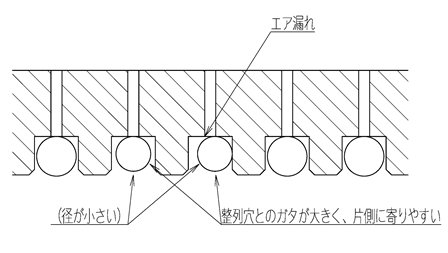

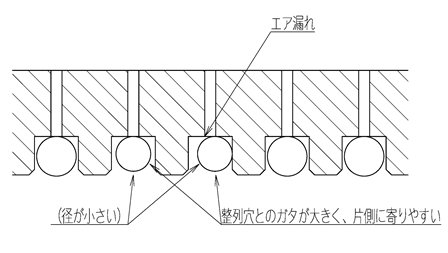

例えば、径のバラツキが大きい場合、

整列穴は最大の鋼球も入るような穴径で

加工されますので、径が小さめの鋼球は、

整列穴とのガタが大きく、片側によりやすい

状態になります。

片側に寄ると、吸着穴と密着しませんので、

エア漏れが発生し、鋼球が落ちてしまいます。

鋼球は質量が大きいため、サイズの割には重く、

エアが漏れると簡単に落下します。

これが軽い球体ですと、エアの流れに従い、

自然に整列穴の中央に戻って、吸着穴をふさぐため、

エア漏れせずに落ちません。

整列穴の底面を平坦でなく、すり鉢状にすれば

鋼球でも落ちないんじゃないの?と思われるかも

知れませんが、今度は真球度が問題になって来ます。

真球に近くないと、吸着穴をふさぎきれませんので、

やはり落ちやすいです。何個かが落ち始めると、

その穴からは漏れるエア量が一気に増えますので、

吸引力が徐々に低下して行きます。

五月雨式に落ちる鋼球が増え、最終的には

全て落ちてしまいます。

また、逆に、軽い材質の球体である場合は、

吸着穴の脇から漏れたエアに吸い付けられ、

1つの整列穴に2個の球体がつながってしまう

現象も起きます。

よって、径のバラツキが大きい場合と、

真球度がそれほど要求されていない

球体の場合は、普通に整列機の上を流して

並べる事になります。

さて、ウエステックではφ0.2からφ2.5ぐらいまでの

球体を整列した実績が有ります。

材質は金属,金鈴,ハンダ,シリコンと様々です。

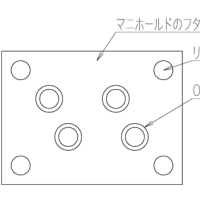

また、太陽光発電のパネルが、よく見るとパネルではなく、

小径の球を敷き詰めた物でできている場合があります。

その球を並べた事もあります。

(太陽光パネルは、できるだけ垂直に太陽光を受けた方が

発電量が多いですが、太陽は時間とともに動きますので、

平面よりも球体の方が、より効率的に太陽光を受けられる

のでは?という発想から製品化された物です。)

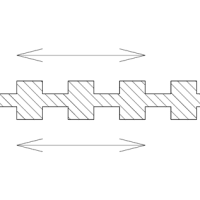

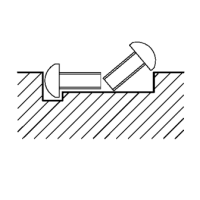

さて、球体を整列機で並べる場合、難しい事が2つ有ります。

1つは転がり過ぎるため、整列穴を飛び越えたり、

整列穴の脇を素通りしてしまう事。

もう1つは、径が小さく重量が少ないために、静電気の影響が

出ることです。静電気はハンダボールでよく発生します。

また、整列治具に小径の微細加工を施す場合が多いため、

その治具の材質の選定や加工技術も重要です

(材質の選定は静電気の発生にも影響を及ぼします)。

整列方法としては振動と吸引を組み合わせた方法が

多く用いられます。

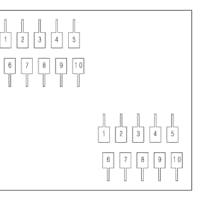

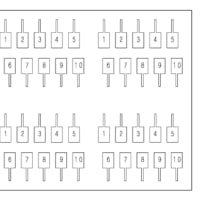

また、球体は整列だけでなく、移し替えも難しい事が有ります。

その主な原因は、やはり静電気です。整列パレットに貼り付いて、

移し替え治具の方に移動してくれない、更には、移し替え治具から

最終治具へも移動してくれない場合が有ります。

移動しないとは言っても、パーセンテージ的には僅かなのですが、

小さい球体は特に、整列数が膨大(数千個~数万個単位)である事も

珍しくありませんので、数量的には結構な数になってしまいます。

よって修正(補充)も大変で、自動化ラインでは尚更です。

この場合、整列の時のように、振動やバキューム等を使うと、

移し替えを補助してやる事が出来ます。

説明するほどのものか?と思われるかも知れません。

整列治具に丸穴を加工しておいて流せば良いので、

基本的には簡単なのですが、実はいろいろと

細かいワザが必要な場合が有ります。

小径ボールと言えば、ポピュラーなのは鋼球です。

鋼球だと玉軸受け、つまりベアリングを思い浮かべる方が

多いかと思いますが、それ以外にも結構使い道があります。

鋼球はJIS規格でも決められていますし、

或る程度の精度が求められる物が多い事から、

整列も容易です。

φ1~2mm程度の鋼球ならば、整列機を使うまでもない

場合すらあります。

整列治具の整列穴の底面に吸着穴をあけておき、

吸引を掛けながら、その治具を鋼球の山に

押し付けるのです。

すると、整列穴1個1個に、鋼球が1つずつ吸着され、

整列完了となります。

但し、鋼球自体に径のバラツキが無い事と、

真球度が出ている事が前提条件になります。

例えば、径のバラツキが大きい場合、

整列穴は最大の鋼球も入るような穴径で

加工されますので、径が小さめの鋼球は、

整列穴とのガタが大きく、片側によりやすい

状態になります。

片側に寄ると、吸着穴と密着しませんので、

エア漏れが発生し、鋼球が落ちてしまいます。

鋼球は質量が大きいため、サイズの割には重く、

エアが漏れると簡単に落下します。

これが軽い球体ですと、エアの流れに従い、

自然に整列穴の中央に戻って、吸着穴をふさぐため、

エア漏れせずに落ちません。

整列穴の底面を平坦でなく、すり鉢状にすれば

鋼球でも落ちないんじゃないの?と思われるかも

知れませんが、今度は真球度が問題になって来ます。

真球に近くないと、吸着穴をふさぎきれませんので、

やはり落ちやすいです。何個かが落ち始めると、

その穴からは漏れるエア量が一気に増えますので、

吸引力が徐々に低下して行きます。

五月雨式に落ちる鋼球が増え、最終的には

全て落ちてしまいます。

また、逆に、軽い材質の球体である場合は、

吸着穴の脇から漏れたエアに吸い付けられ、

1つの整列穴に2個の球体がつながってしまう

現象も起きます。

よって、径のバラツキが大きい場合と、

真球度がそれほど要求されていない

球体の場合は、普通に整列機の上を流して

並べる事になります。

さて、ウエステックではφ0.2からφ2.5ぐらいまでの

球体を整列した実績が有ります。

材質は金属,金鈴,ハンダ,シリコンと様々です。

また、太陽光発電のパネルが、よく見るとパネルではなく、

小径の球を敷き詰めた物でできている場合があります。

その球を並べた事もあります。

(太陽光パネルは、できるだけ垂直に太陽光を受けた方が

発電量が多いですが、太陽は時間とともに動きますので、

平面よりも球体の方が、より効率的に太陽光を受けられる

のでは?という発想から製品化された物です。)

さて、球体を整列機で並べる場合、難しい事が2つ有ります。

1つは転がり過ぎるため、整列穴を飛び越えたり、

整列穴の脇を素通りしてしまう事。

もう1つは、径が小さく重量が少ないために、静電気の影響が

出ることです。静電気はハンダボールでよく発生します。

また、整列治具に小径の微細加工を施す場合が多いため、

その治具の材質の選定や加工技術も重要です

(材質の選定は静電気の発生にも影響を及ぼします)。

整列方法としては振動と吸引を組み合わせた方法が

多く用いられます。

また、球体は整列だけでなく、移し替えも難しい事が有ります。

その主な原因は、やはり静電気です。整列パレットに貼り付いて、

移し替え治具の方に移動してくれない、更には、移し替え治具から

最終治具へも移動してくれない場合が有ります。

移動しないとは言っても、パーセンテージ的には僅かなのですが、

小さい球体は特に、整列数が膨大(数千個~数万個単位)である事も

珍しくありませんので、数量的には結構な数になってしまいます。

よって修正(補充)も大変で、自動化ラインでは尚更です。

この場合、整列の時のように、振動やバキューム等を使うと、

移し替えを補助してやる事が出来ます。