こんにちは!ロットマイスター広報担当の西山です。

在庫管理をしていく中で、統計資料の作成が必要になってくることがあります。

ですが、その用途によって、統計を作るための抽出条件は変わってきます。

そこで!

ロットマイスターなら、ユーザーカスタマイズで豊富な統計資料を作成することができるんです!

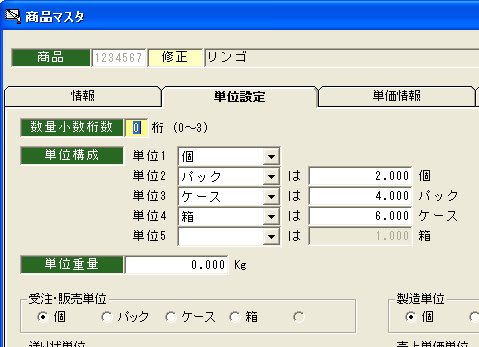

カスタマイズ画面上で、得意先や商品などの項目を、使う方の任意で設定する事ができます。

それによって、さまざまな切り口から統計資料を作成できるようになります。

また、基本的に使うものは事前に集計表として登録されていますが、

お客様によっては「こんな項目をグループとして集計したいな~!」という要望があります。

そんな時に役立つのが集計表のカスタマイズです。

例えばどの担当者がどの商品をどれだけ売ったか調べたい場合は、

集計表のカスタマイズ画面で上位グループを担当者、下位グループを商品と設定し、

[登録]ボタンを押せば担当者別商品別売上集計表の完成です。

こうして自由度の高い統計資料作成ができるので、

営業分析や売れ筋分析など、さまざまな分析に役立ちますよ♪

詳しくはこちらをご覧になるか、お問合わせください☆

在庫管理 販売管理システム ロットマイスター

(画面右上、または画面最下部の「お問い合わせ」からどうぞ)

または

TEL:054-626-3366

(担当:見崎・望月 平日9:00~18:00)

皆さまのお問合せをスタッフ一同お待ちしております!