随分前のこと.

ガレージにフライス盤が来て,作業性を上げる為に旋盤とフライス盤にそれぞれ専用のツールワゴンが欲しくなり

オークションやツールショップに良いものか無いか見ていた.

某輸入工具屋さんにお手頃価格のツールワゴンがあり,ゴールデンウイークセールとやらでさらにお安くなるというので

楽しみに待っていた.

セールが始まり会社の帰り,意気揚々とお店に行き現物を発見.

ちょっと触ってみる.

あれれ?

何かフニャフニャ.

強度というか,剛性が足りなくて頼りない.

意気消沈して店を出た.

何かつまんない.

その後もオークションを見るが,どれも似たり寄ったり.

”諭吉さん”が数人ともなればしっかりしたのがあるけど,これに諭吉さんは出せない.

ということで作ることにした.

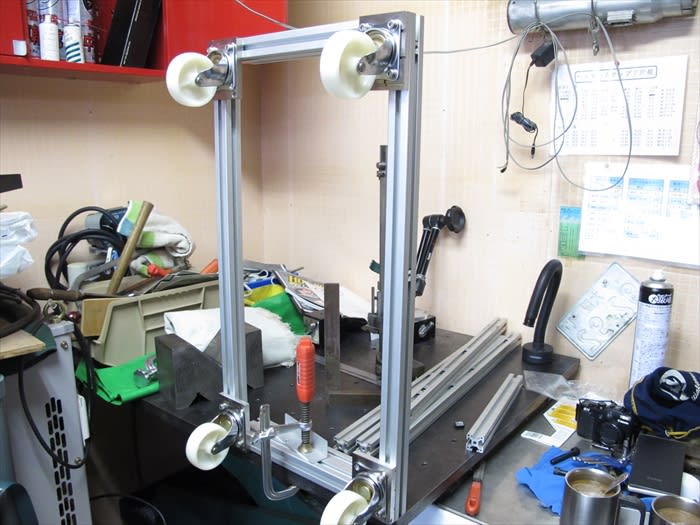

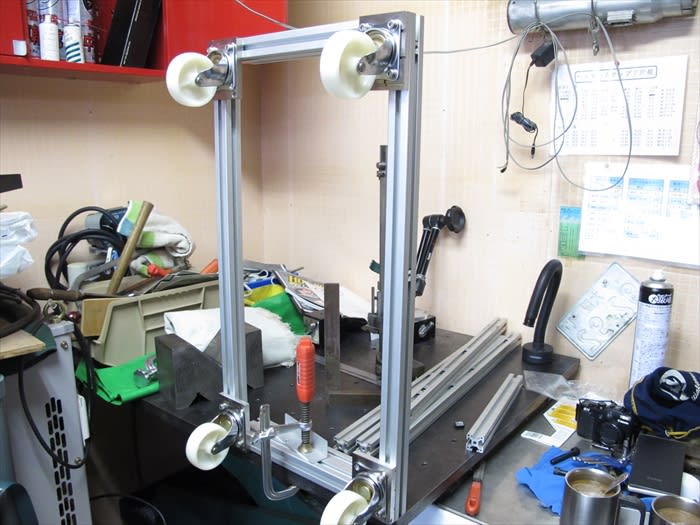

骨組みはアルミ商社に勤める友人から譲ってもらったアルミフレームに,棚板はその昔コーナンの特価で買った

スチール製の三段棚の棚板を流用.

アルミフレームの切断は今でこそ高速カッターで“ぎゅい~ん”って切るようになったけど,作り始めはわざわざ

フライス盤で端面切削していた.

キャスターが付くベースプレートは板厚10mmのアルミ板で作って補強を兼ねさせた.

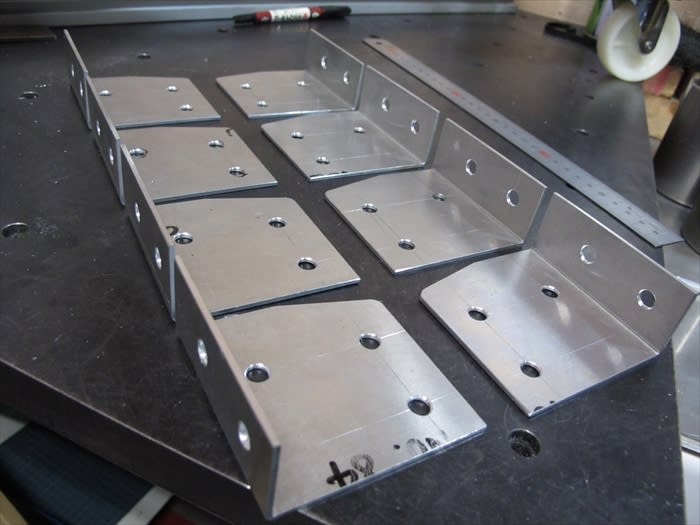

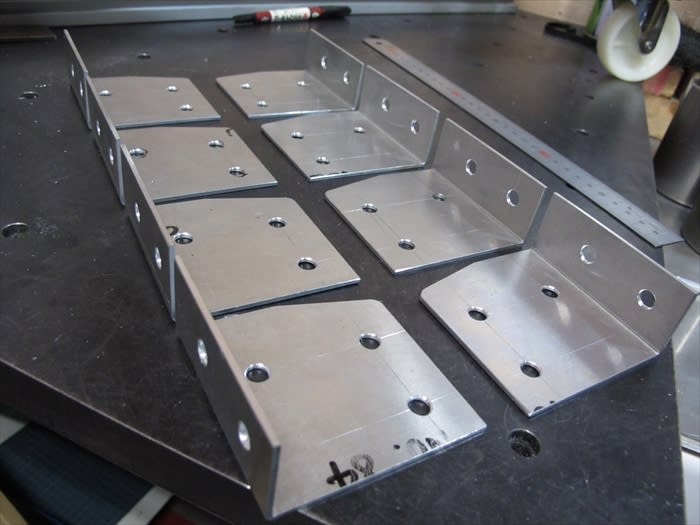

板厚2mmのアルミ板を“今は亡き”エイシンのブレーキプレス(折り曲げ機)で曲げ加工.

こんなプレートを作ってみた.

これを足下に入れて更に補強する.

接合部が“ぐらぐら”する要因なので念の為に入れてみた.

アルミフレームは金具をボルトで固定するだけで組み立てられるのがお手軽なところ.

でもこれが以外とチマチマした作業で,なかなかはかどらない.

地味に組み立てて骨組みがなんとなく出来てきた.

市販のツールワゴンには引き出しが付いているので真似てみる.

コーナンの処分品で売っていたスライドレール.これも買ってから10年くらい経つ.

活用するのが遅すぎると自分ながらに思ってしまう.

スチール棚の棚板を流用したものの,アルミフレームに合うようにと穴を開けたりするのが意外と面倒.

他に良い棚板があればこの流用はあまりおすすめできません.

引き出しからモノが落ちてしまいそうなのでアルミ板を曲げて柵にした.

ツールワゴンのハンドルは普通こんなの

新幹線の車内販売の売り子さんでもないのでこんなハンドルは不要.

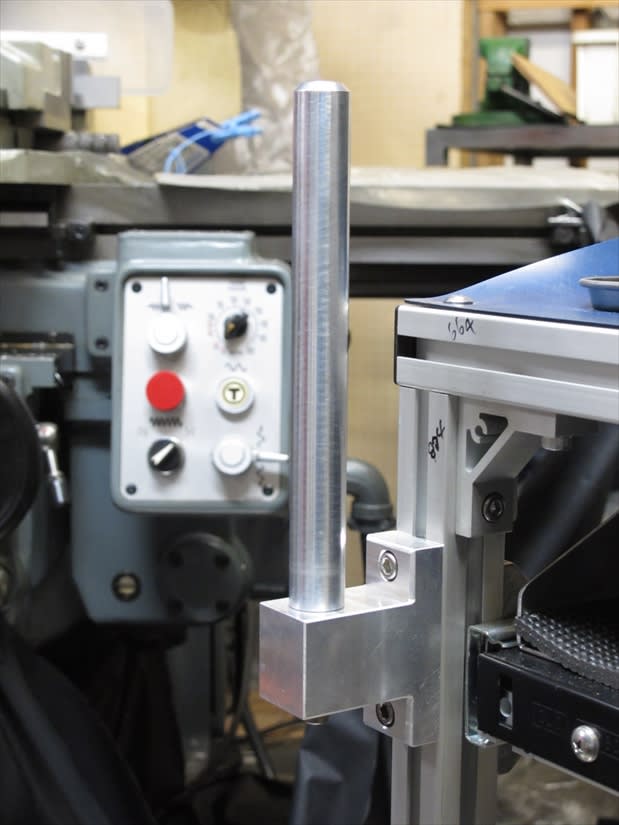

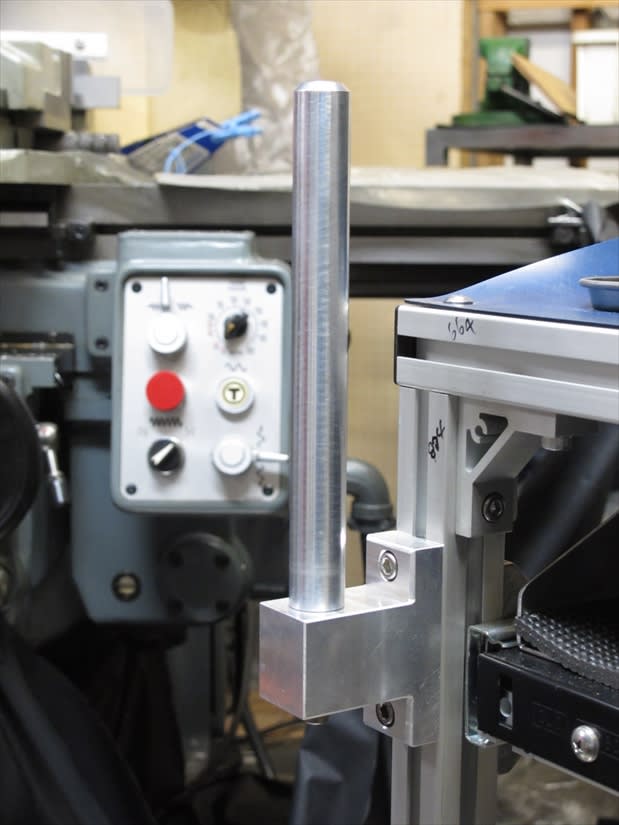

フライス盤が来て嬉しい頃だったのでアルミを削り出しして作ってみた.

押して歩くというよりも,向きを変えるためのハンドルです.

一号機,フライス盤用のツールカートの完成.作ったのが今年の5月の事でした.

月日は流れ,あるところからM14,ピッチ1.0mm,逆ネジのパイプ加工の依頼を受けた.

複数個作る必要があり,旋盤での加工だったため旋盤用のツールカートを作ることにした.

特価になったスチール三段棚を期待してコーナンに行ったけど,“普通の値段”を払って店を出た.

キャスターの付くベースプレートに使った厚み10mmのアルミ板は実は廃品.

液晶パネルを製造する装置の電極板だったそれは,裏側には溝が碁盤のマス目状に掘ってあり,表面には無数のガス吹き出し穴が

開いてる.

大きな面積の電極から均一にガスが吹き出すためにこんな風になっている.

キャスターの取り付け穴が異様にでかい.

廃品の流用なので贅沢は言えないけど,何か“ぶ~”って感じ.

ワッシャー入れてごまかしてもいいけど,自分が“ぶ~”になりそうなのでごまかさないことにした.

バンドソーでアルミパイプを千切りにする.

同じ厚みになるようにマグネットベースを置いて“突き当て”で切っていく.

4×4で16個.失敗しそうなので余分に切り出した.

それをハンドプレスで圧入.

廃品の流用はお財布には優しいけど,オッサンになって終焉の見え始めた自分の残り時間のことを思うと

ちょっとブルーになる.

M6ボルト用に所望の穴径になった.

「浦島太郎」や「かぐや姫」ではないけど,こうやってちゃんと部品を使ってあげてたら,いつか“部品の妖精”なんか

出てきて恩返しなんて事にならないかと,妄想を抱きつつ作業する日々.

ガレージ整理のために何か作り出すと,作り始める前以上に散らかるのが悲しい.

さすがに2台目なので引き出しを作る気力が湧いてこなかった.

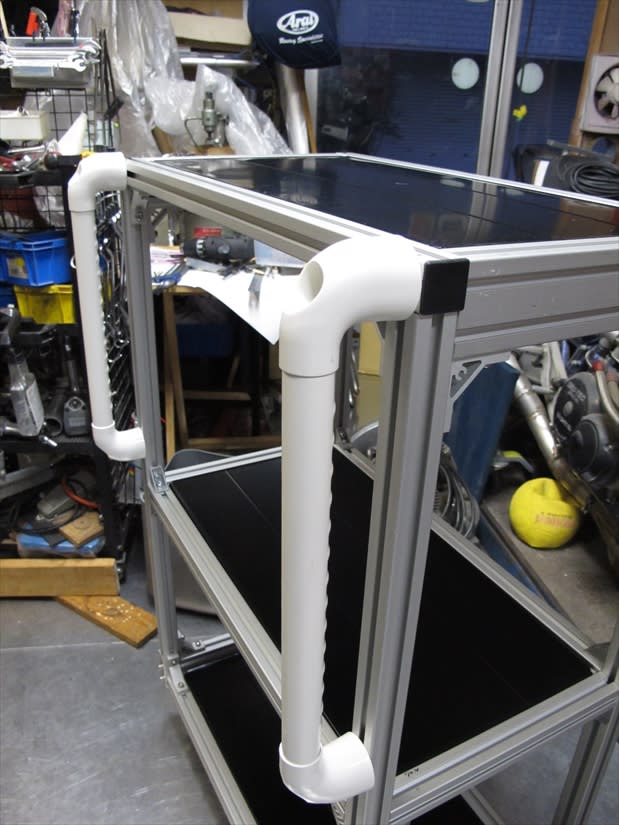

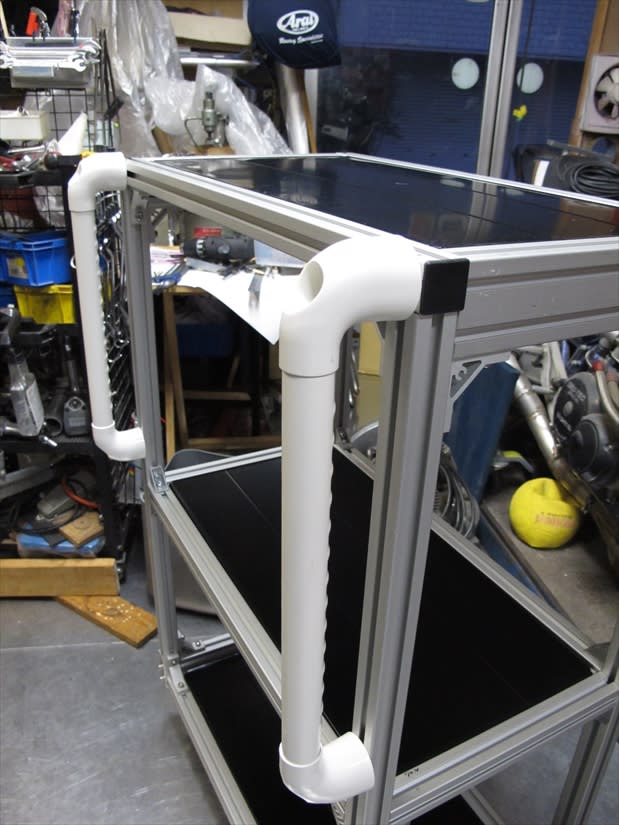

フライス盤用はハンドルも気合いを入れて削り出しで作ったけど,これも気力が無くて,以前ユニットバスの会社に

勤める友人がくれた手摺りを流用してみた.

とても不細工.

楽して良いものは出来ないという典型的な例.

“部品の妖精”達もこれを見て帰ってしまった.

出来上がって分かったこと.

2台は邪魔.

せっかく作ったけど,1台に集約して棚数を増やそうかと・・・・

ではまた

ガレージにフライス盤が来て,作業性を上げる為に旋盤とフライス盤にそれぞれ専用のツールワゴンが欲しくなり

オークションやツールショップに良いものか無いか見ていた.

某輸入工具屋さんにお手頃価格のツールワゴンがあり,ゴールデンウイークセールとやらでさらにお安くなるというので

楽しみに待っていた.

セールが始まり会社の帰り,意気揚々とお店に行き現物を発見.

ちょっと触ってみる.

あれれ?

何かフニャフニャ.

強度というか,剛性が足りなくて頼りない.

意気消沈して店を出た.

何かつまんない.

その後もオークションを見るが,どれも似たり寄ったり.

”諭吉さん”が数人ともなればしっかりしたのがあるけど,これに諭吉さんは出せない.

ということで作ることにした.

骨組みはアルミ商社に勤める友人から譲ってもらったアルミフレームに,棚板はその昔コーナンの特価で買った

スチール製の三段棚の棚板を流用.

アルミフレームの切断は今でこそ高速カッターで“ぎゅい~ん”って切るようになったけど,作り始めはわざわざ

フライス盤で端面切削していた.

キャスターが付くベースプレートは板厚10mmのアルミ板で作って補強を兼ねさせた.

板厚2mmのアルミ板を“今は亡き”エイシンのブレーキプレス(折り曲げ機)で曲げ加工.

こんなプレートを作ってみた.

これを足下に入れて更に補強する.

接合部が“ぐらぐら”する要因なので念の為に入れてみた.

アルミフレームは金具をボルトで固定するだけで組み立てられるのがお手軽なところ.

でもこれが以外とチマチマした作業で,なかなかはかどらない.

地味に組み立てて骨組みがなんとなく出来てきた.

市販のツールワゴンには引き出しが付いているので真似てみる.

コーナンの処分品で売っていたスライドレール.これも買ってから10年くらい経つ.

活用するのが遅すぎると自分ながらに思ってしまう.

スチール棚の棚板を流用したものの,アルミフレームに合うようにと穴を開けたりするのが意外と面倒.

他に良い棚板があればこの流用はあまりおすすめできません.

引き出しからモノが落ちてしまいそうなのでアルミ板を曲げて柵にした.

ツールワゴンのハンドルは普通こんなの

新幹線の車内販売の売り子さんでもないのでこんなハンドルは不要.

フライス盤が来て嬉しい頃だったのでアルミを削り出しして作ってみた.

押して歩くというよりも,向きを変えるためのハンドルです.

一号機,フライス盤用のツールカートの完成.作ったのが今年の5月の事でした.

月日は流れ,あるところからM14,ピッチ1.0mm,逆ネジのパイプ加工の依頼を受けた.

複数個作る必要があり,旋盤での加工だったため旋盤用のツールカートを作ることにした.

特価になったスチール三段棚を期待してコーナンに行ったけど,“普通の値段”を払って店を出た.

キャスターの付くベースプレートに使った厚み10mmのアルミ板は実は廃品.

液晶パネルを製造する装置の電極板だったそれは,裏側には溝が碁盤のマス目状に掘ってあり,表面には無数のガス吹き出し穴が

開いてる.

大きな面積の電極から均一にガスが吹き出すためにこんな風になっている.

キャスターの取り付け穴が異様にでかい.

廃品の流用なので贅沢は言えないけど,何か“ぶ~”って感じ.

ワッシャー入れてごまかしてもいいけど,自分が“ぶ~”になりそうなのでごまかさないことにした.

バンドソーでアルミパイプを千切りにする.

同じ厚みになるようにマグネットベースを置いて“突き当て”で切っていく.

4×4で16個.失敗しそうなので余分に切り出した.

それをハンドプレスで圧入.

廃品の流用はお財布には優しいけど,オッサンになって終焉の見え始めた自分の残り時間のことを思うと

ちょっとブルーになる.

M6ボルト用に所望の穴径になった.

「浦島太郎」や「かぐや姫」ではないけど,こうやってちゃんと部品を使ってあげてたら,いつか“部品の妖精”なんか

出てきて恩返しなんて事にならないかと,妄想を抱きつつ作業する日々.

ガレージ整理のために何か作り出すと,作り始める前以上に散らかるのが悲しい.

さすがに2台目なので引き出しを作る気力が湧いてこなかった.

フライス盤用はハンドルも気合いを入れて削り出しで作ったけど,これも気力が無くて,以前ユニットバスの会社に

勤める友人がくれた手摺りを流用してみた.

とても不細工.

楽して良いものは出来ないという典型的な例.

“部品の妖精”達もこれを見て帰ってしまった.

出来上がって分かったこと.

2台は邪魔.

せっかく作ったけど,1台に集約して棚数を増やそうかと・・・・

ではまた

今週末楽しみにしてます

こんにちは.

マメというのは褒め言葉受け取ってよろしいでしょうか(笑) まあオッサンの盆栽いじり的ガレージワークです.

週末のオフ会私も楽しみにしております.

(散らかってますよ)

キャスターの取り付け穴のサイズを気にしてカラーを入れる人って他にはいないと思いますw

こんにちは.

集めるだけ集めて使ってない,使えそうな部品が沢山あります.

これからの人生はそれを使って製品化することを基本とします.

許して部品の妖精さん.

追伸

私のは単なるネジ穴の径を合わせるだけのもの.kagayakiさんなら,きっとフランジ付きのカラーを作ると思います.

オーダーメイドのツールワゴン、

販売価格はいくらでしょうか?

こんにちは

販売価格って設定が難しいですね.

こんなの作って欲しいと思われることってあるですか?

寿司屋にならって「時価」にしておきます.

とても器用ですね~!

欲しくなる逸品です。

>ガレージ整理のために何か作り出すと,

>作り始める前以上に散らかる

に激しく同意してしまい、ついコメントを。。。。

こちらこそはじめまして.コメントありがとうございます.

片付けしていて感じる思いを共感してもらえて感謝です.

こればっかりはやった者しか分からないかと思います.

整理してるのか散らかしているのか・・・・.

一生懸命片付けている最中に人が訪ねてきて,『相変わらず,ゴチャゴチャしてるなあ』なんて言われた日には

かなしくなります.

金八ジネッタさんのブログ拝見いたしました.

私は車は全然詳しくないのですがジネッタ12という車はかっこいいですね.

スタイルもそうですが,ボディを外したときのメカニカルな部分が無骨でかっこいいです.

自作ガレージもおしゃれですね.

作ったツールカートはその後のブログで一台に集約させて棚を追加したと書いたのですが,

いま追加した棚を今度は半分の高さに改造している最中なんです.

高さがあると狭いガレージでは圧迫感に感じてしまい,見通しが悪くなると余計にガレージが狭く感じるので,苦肉の策で収納性を落としてでもやってみることにしました.

おしゃれなガレージを目指してがんばりますので,今後とも宜しくお願いいたします.

オクテックさんが出てきました(笑)

アルミフレームで作るって方法があるんですね!

オイラも チト検討する事にします!

構造用アルミフレームですが、組むのに手間がかかりますが意外と材料代が安く

塗装とか不要で仕上がりが一定のクオリティになるので便利です。

一度やってみてください(返信が遅くなりすみませんでした)