では最終組み付けに行きましょう。

シャフト先端にソケットを装着します。

そして振動数チェックをし、ここでシャフトのグリップ側をカットしバランスを計測

最終バランスを考慮した事前バランスを確認しておきます。

ここでオッケーが出て、やっと接着となります。

基本的に72時間硬化タイプを使用し、寝かせる時間をとります。

ゆっくりと硬化を促すことで、均一な仕上がりにすることができるからです。

対して速乾性のものもあります。

これは急を要する場合、明日にどうしてもシャフト(ヘッド)を試してみたいという場合のみ使用しています。

接着剤が硬化したようですので、仕上げに入りましょう。

当然ながら、この時点でも設定数値になっているかどうかの確認をします。

総重量、バランス、振動数にヘッドアングルにいたるすべてです。

オッケーですね。

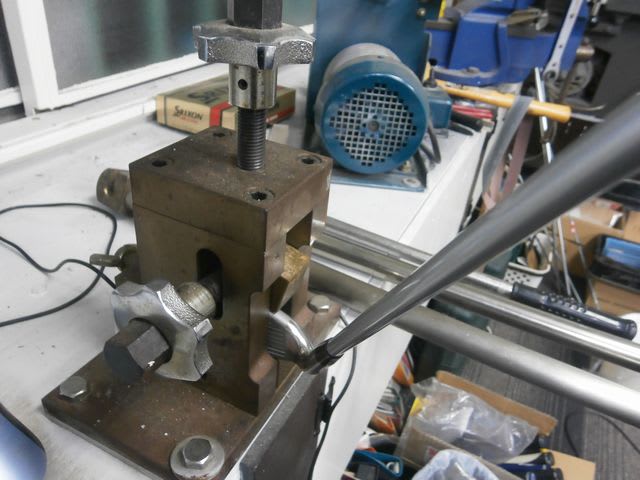

シャフトに取り付けたソケット

そのままではヘッドのネック径とあっていませんので、アセトンという薬品を使って仕上げます。

段差が無くなり光沢が出たのがわかるでしょうか。

で、最後にグリップ装着です。

シャフトに両面テープを巻き、グリップを挿入すれば、シャフトとグリップはくっつきます。

ですが、これでは使用者のためのグリップとはなりません。

全体に太め(細め)

部分的に太め(細め)

また、シャフトやグリップもそれぞれに形状が異なります。

ですので、この下地処理

ビルドアップテープにより、形状を整えた後に両面テープを巻き、挿入します。

グリップは人間とクラブとの唯一の接点

ここを蔑ろにしてしまうと、せっかくのゴルフクラブも台無しになってしまいます。

あとグリップで注意する点は重量です。

これもグリップによってかなりの違いがありますので、交換の際は確認することをおススメします。

今回のようにオーダーメイドの場合は、そのグリップ重量を考慮した重量設定によって作業を進めています。

その重量差は仕上がりバランスに大きな影響を与えてしまうものですので、交換の際はご注意ください。

(続く)