「魔法の金属」作った町工場のスゴワザ

1000分の3ミリの技術、中国との競争

│ 2019.09.12

金属上に浮かび上がった文字のパーツを、指で押し込んでいく。そして、パーツが完全に金属の台座に沈み込んだ瞬間、文字は視界から消える。まさに「マジック」だが、タネはシンプル。日本が海外に誇る技術力だ。

1000分の3ミリという、他の追随を許さない精度の金属加工。それにより、パーツと台座が限りなく一体化し、まるで消えたように見える文字。これを作ったのは、新潟県燕市の金型工場・武田金型製作所だ。

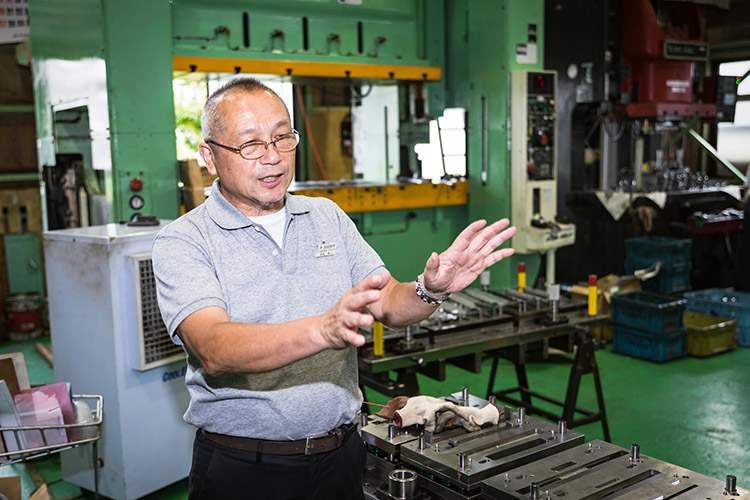

過去には世界的メーカーの金型も作っていた同製作所。代表の武田修一氏に、世界水準の技術の磨き方、そして近年、中国との競争などにより苦しい状況になりつつある、日本のものづくりの実情について話を聞いた。

―― 学生のSNS投稿をきっかけに、世界が注目

このマジックメタル、もともとは国内の展示会用に製作したもの。2009年に当時のマルチメディア事業部(現MGNET社)がYouTubeに動画をアップ。2016年、MGNETでインターンをしていた学生が自身のTwitterアカウントに動画を投稿したところ、大きな反響があり、様々なメディアに取り上げられるきっかけとなった。以来、SNSを中心に度々、話題を集めている。今回、イギリス王室にまで話題が届いたことを、武田さんはどう受け止めているのだろうか。

「正直、ピンと来てないんですよ(笑)。ウチよりもすごい加工ができるところはたくさんある。アピールが成功したという意味では、当時のインターン学生のおかげですね。町工場というのは、本来あまりそういうことが上手じゃないから。

マジックメタルは、燕の技術を見てもらう展示会にウチも何か出さなきゃいけないってことで、作ったものです。というのも、私たちにとっての『製品』は寸胴鍋や車のワイパー、地下鉄のドア自体じゃなくて、それらを作るための『金型』。型だけを見せられてもよくわからないし、守秘義務もある。一方で、作るには高い金属加工の技術が必要で、私たちはそれを持っている。だから、金型の製作で培った技術をわかりやすく伝えられて、『何だこれは』と驚いてもらえる形として、マジックメタルを思いつきました」

1000分の3ミリ、よりイメージしやすくすれば1万円札の厚さの30分の1という精度で、金属から文字のパーツと台座のパーツをそれぞれワイヤーで切り出す。これが1000分の5、100分の1になるともっと抵抗なくストンと落ちていくが、当然、パーツとパーツの継ぎ目も目立ってしまう。一方、1000分の3ミリ以下になると、それは技術の限界を超える。「ゆっくりと沈み込み、文字が消えたように見えるギリギリが、1000分の3ミリ。熱処理を施し、季節による変化も抑えています」(武田さん)

―― 実は身近な金型、意識されなくても「技術ってそういうもの」

同製作所の作る「金型」とは、文字通り、金属でできた製品の型のことだ。例えば家電の部品は1日に多数が必用になることもあるが、それを生み出すのはたった一つのパターンの型、ということも多い。顧客となるメーカーからは「われわれのほしい部品はこういう仕様だから、これが作れる型を作ってほしい」という形でオーダーが来る。

「お客さんから届いた部品の設計図を見ながら『どうすれば“その部品を作る金型”を作れるか』を検討します。設計部門が金型の設計をしたら、機械加工部門が工作機械に金属の塊を載せて、圧力をかけたり、曲げたり切ったり、穴を開けたりして金型を作る。最後に組立部門がそれを組み立て、お客さんの希望に沿った部品がちゃんとウチの金型から作れるかを検証、納品します」

思えば、生活の中にある機械の部品というのは、最初からその形だったはずがない。ガラス窓のカギやカメラの筐体、ステープラーのような文房具など、複雑な形をした部品は、金型によって生み出されているのだ。「作るのは難しいものが多いけど、使う人にはそんなこと関係ないからね」と武田さん。生活者に意識されることが少なくても「技術ってそういうものだよ」とサッパリと笑う。

「今くらいの時期(7月)だと、辻褄が合わない設計データが来ることもあるんですよ。立体にしたらパーツとパーツが干渉してしまう、みたいな。まだ慣れていない、新人さんが描いているんだと思います。そういうときは申し訳ないけど、『ちゃんと描いてくれ』って突き返しますね。それが年末、年度末になると、だんだんおかしな設計は減って、上手になっていく。逆に、本当に難しい設計が来ることもある。『武田(金型製作所)さんならできますよね』なんておだてられて。作っちゃうけどね(笑)」

―― 「何だったの、あれ?」世界的メーカーの部品の金型も製作

これまで製作した金型の一部がディスプレイされた同製作所の応接室には、懐かしい製品があった。世界的メーカーが2000年代初期に販売した液晶モニター型のデスクトップ型PCだ。聞けばこの一部の部品の金型を、同製作所が担当したと言う。「ほら、これ」と武田さんが手に取ったのは、本体部分と液晶モニターをつなぐ金属のアーム部分。当時、この金型を作っていたそうだ。

「でも、発売前の新製品の金型だから、何を作っているのか、ぜんぜんわからないんですよ。これも、知らなければ金属の筒にしか見えないしね(笑)。

海外メーカーからの発注をまとめて請け負う会社が燕にあったんです。ウチはそこから発注されて。その会社にも当然、守秘義務があるから、どこの製品の部品かは教えてくれない。そういうときはとにかく作って、発売されてから『おたくに発注したあれ、テレビで特集してたよ』なんて言われて。『えっ、何だったの、あれ?』『わからんかったの?』と会話して。わかったら『こりゃ大仕事だったんだな』とわかる、そんな順番ですね」

同じような経緯で、同製作所では世界的メーカーの音楽プレーヤーの前面部分のパーツ、スマートフォンの枠などの金型を作ってきた。「難しい金型は、やはり日本に依頼されることが多いんです」と武田さん。確かな技術力を求め、世界各国から、今でも引き合いは多い。

では、同製作所はどうやって、技術を世界レベルまで引き上げたのだろうか。武田さんによれば「お客さんによって培われた部分も大きい」そうだ。

「だって、要求がどんどん高くなるので(笑)。独立したばかりのときに、あるお客さんから『“燕の金型”を作らないでくれよ』と言われたんです。最初は意味がわからなかったんですが、つまるところ40年くらい前は、この地域の金型の完成度が高くないということだった。金型って『型なんだから、製品が出てくればいい』と思われてしまうことも多いんです。たしかに金型はモノを作る道具でしかないけれど、金型それ自体にもちゃんと命を吹き込まなければ、製品の質は上がりません。

お客さんの言葉をきっかけにそう考えるようになって以来、今に至るまで『もっといいモノを作るにはどうすればいいか』の試行錯誤を続けてきました。おもしろいもので、こちらのレベルが上がると、お客さんからより難しい寸法、形状の注文をもらえるようになって。それにちゃんと応えられるように技術を磨くうちに、なんとかここまで来た、というところですね」

―― 「大量生産は中国へ」の問題点、日本のものづくりを守るには

武田さんが同製作所を立ち上げたのは1978年、23歳のとき。燕は独立志向が強く、武田さんも「一国一城の主になりたい」と思っていたそうだ。燕で老舗の金型工場に就職、昔ながらの金型作りを習得した後、独立。現在メンバーは18人ほどで、昨年40周年を迎えたが、その歩みは決して順風満帆ではなかったと振り返る。

「やはり、小さな工場ではどこまでもお金の問題がつきまといます。リーマンショックの時期などは、メーカーが製造ラインを止めたため、金型の需要も落ち込んでしまいました。なんとかしのいだものの、製造業は景気の変化の影響を受けやすい業界でもありますから、常に注意を払わなければならない。

最近では、中国の金型との競争もある。大手メーカーでは、設計に技術が必要な最初の金型を日本の工場に発注して、大量生産する段階になると、中国の安い工場に発注を切り替えてしまう、なんてこともなくはない。技術をちゃんと日本に残していく上では、やはり日本の工場への発注が必要ではないでしょうか」

「技術をどう引き継ぐか」という問題もある。「ものづくりをやりたい人は減っている」というのが、長くこの業界にいる武田さんの印象だ。「10年ぐらい前まではハローワークに募集を出せば、田舎でもそれなりに募集はあった」が、今は昔。人材が確保できなくなり、3〜4年ほど前から説明会などを積極的に実施するようになった。

「待ちじゃダメだな、と。そうするとありがたいことに、入ってくれる人は入ってくれる。でも、やはり定着は難しいですね。うちは規模的には中小というよりは零細に近いので、そうすると大きいところと待遇に差が出てしまう。幸い、最近また3人ほど入社したので、できるだけ働きやすい環境を整えているところです。これもまた、日本の技術を守るという観点からも、行政の支援が必要だと思います」

いわゆる3Kのイメージゆえ、一部からは敬遠されがちな製造業に、それでも身を置き続けたのはなぜか。「単純なようですけれども、ものづくりが好きなんですよ」――武田さんは記者の問い に、工作機械がガシャガシャと音を立てる自らの「城」に目を向けながら、ゆっくりと答えた。

「それが第一ですね。あとはお客さんに喜んでもらえる達成感。これを仲間たちと共有したい。いつでもチャレンジして、もっといいモノができないか、工夫し続ける。それが楽しくて、40年も経ってしまったというのが、正直なところです」

スゴワザのポイント

1. 金型作りで培った技術をわかりやすく伝える「マジックメタル」を開発。YouTubeに投稿して以来、度々話題に。

2. 「命を吹き込む」金型の技術力が世界的メーカーにも選ばれ、ラップトップパソコンや音楽プレーヤー、スマートフォンの金型を製作。

3. 技術力の向上は、顧客との関係から。「もっといいモノを作るには」と工夫を続けていたら、より難しい寸法・形状のオーダーが来るようになった。

4. もっとも技術力が必要な最初の金型製作を日本に発注し、大量生産用の金型は中国に発注するなど、日本のものづくりには逆風も吹いている。

代表取締役社長:

武田 修一(たけだ・しゅういち)

武田修一さん。武田金型製作所社長。1954年、新潟県燕市生まれ。工業高校卒業後、燕市の老舗の金型工場に就職後、1978年に独立。以来40年以上に渡り金型製作を続け、その技術力はネットやテレビなどでも度々、話題となっている。2018年には同社の製作する「マジックメタル」がイギリスのジャパン・ハウス ロンドンに展示され、ウィリアム王子も日本の技術力に目を見張った。

※コメント投稿者のブログIDはブログ作成者のみに通知されます