ウエステックの過去のブログで、

整列治具に加工された整列穴は、

整列用に特化された穴だと何度か書いています。

整列治具を整列機にセットして、高い整列率と

短い整列時間を達成する事を最優先に考えて

作っています。

とは言ったものの、全ての場合においてそうか、

となると、必ずしもそうとばかりも言えません。

そもそも整列機は、部品供給装置です。

並べた部品は次の工程に流れて行きます。

つまり、次の工程で使う治具や装置に、

移し替えやすくなっていたり、

ロボットなどで拾いやすくなっている事も重要です。

そもそも、整列しやすさ、整列時間の短さを

最優先にしていたとしても、移し替えがしづらければ、

その移し替え作業に必要以上の時間を要する事に

なってしまい、それでは整列時間が長いのと

同じ事になってしまいます。

また、整列治具から、並んでいる部品を直接

ピック&プレースする場合でも、ピックの失敗頻度が

想定以上だと、これも供給装置としての能力が

あまりないのと同等の意味になってしまいます。

そこで、整列させた後の使い勝手も、

できるだけ考慮に入れる必要が出て来ます。

もちろん、高い整列率と、短い整列時間を

キープしたまま、というのが理想ですが、

全ての場合で、そううまく行くとは限りません。

しかし、場合によっては、整列穴形状を変える事によって、

例えば整列時間が2分30秒から3分に増えたとしても、

それがトータル時間の短縮につながるのであれば、

やった方が良い事になります。

この辺が、部品供給装置の難しいところです。

簡単な例を挙げます。

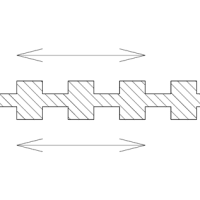

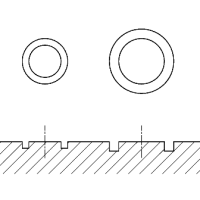

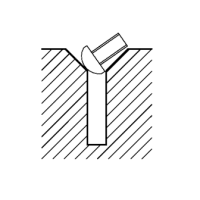

上図のAとBの整列穴、どちらが並びやすいかと言うと、

Bの穴です。極端な事を言ってしまうと、

部品が2個入ったりしなければ、また、入った部品が

穴の中で斜めになったりしなければ、整列穴は

できるだけ大きい方が並びやすいのです。

しかし、確かに整列のみを考えれば、Bの穴の方が

良い事になりますが、並べた後の工程を考えた時、

Bの使い勝手はどうでしょうか?

Bの穴の中では、部品は大きく動きます。

この後の工程で使う治具やトレーに移し替えるにしても、

これだけ動かれると、穴の位置が合いません。

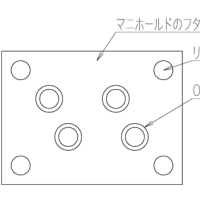

この整列治具から移し替えず、この上で部品に電極を

印刷する場合でも、電極のパターンがズレまくりです。

しかし、この部品がセラミックで、整列後に平板に移し替え、

ただ焼成するだけでしたら、Bの穴でも構わない事になります。

部品の向きが揃い、部品どうしが接触していなければ

良いからです。

仮に整列させるところまでしか依頼を受けていなくても、

「整列させたから、あとは知らないよ」では済まされません。

お客様のトレーをお借りして、問題なく移り替わるかや、

ロボットや吸着パッドで問題なく拾えるか、などを

納入前に確認しておく必要があります。

お客様の所でしか確認できない場合は、整列治具を例えば

8枚注文受けていれば、先に1枚だけ納入し、拾えるかを

試して戴いたり、穴数が例えば縦20列×横20列の

400ヶ所有るのが本番用治具だとすると、縦1列の20ヶ所だけ

穴を加工し、それをお客様の所に送って試して戴いたり

しています。

しかし、並べた後の工程を優先させてばかりいても、

現実的ではない事が多いものです。

例えば、整列治具の上で部品に電極を印刷するので、

許容できるギリギリまで整列穴をきつくして欲しい、

と依頼される事もありますが、並べる部品によっては、

整列率が極端に悪くなってしまいます。

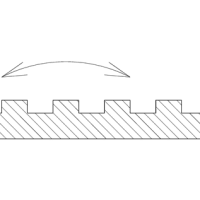

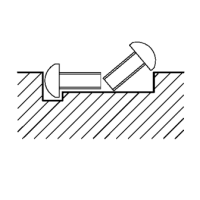

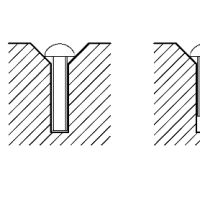

この部品の場合、整列穴をきつくし過ぎると、

部品が穴の真上で、ほとんど垂直にならないと、

穴の中に入って行きません。垂直に起き上がって、

穴の中に落ちるまで、少し時間が必要です。

しかし、未整列の部品が後から後から

絶え間なく流れて来ますので、整列穴に入る前に、

穴の上から押し出されてしまいます。

整列穴と部品との間に適度な隙間が有れば、

穴の入口の面取りに部品が差し掛かってすぐ、

部品は穴の中に入って行きます。

よって、お客様と相談し、穴をきつくする事で、

整列時間が支障が出る程に長くなる場合は、

やはり整列治具は整列時間を優先させて作り、

整列後に穴のきつい治具に移し替えて、

そちらの治具で印刷して戴くなどの方法を

提案させて戴く事になります。

また、穴の形状は良くても、整列パターンが

問題になって来るケースも有ります。

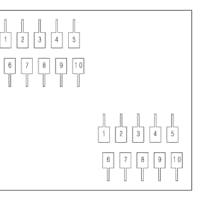

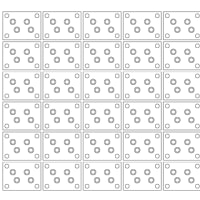

よく有るのはこのパターンです。板金部品(端子)を

向かい合わせにして並べたい。1~10の10個ずつを、

このまま吸着して次工程に持って行きたいから、

このパターン通り並べてくれ、というものです。

問題ない場合もありますが、整列に支障が出る事も

あります。

整列の最中は、このように、整列穴に端子が前後逆に

入る事があります。その場合、端子の細い部分が、

隣の穴に干渉してしまう位置になっています。

この絵の場合は1の穴に端子が逆に入り、

6の穴に干渉して、そのせいで6の穴に端子が

入らなくなってしまっています。

すると、まずは1の端子が出て行ってくれないと、

6の穴にも並びません。同じ現象が整列治具上の

至る所で起きるわけです。

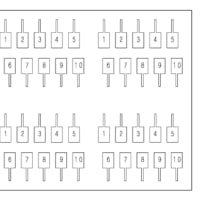

そこで、下図のように、敢えて同じ向きに揃えて

並べても良いかどうか、相談させて戴く場合が

あります。これならば逆でも干渉はしないので、

整列時間の短縮が見込まれます。

時間が半分くらいになる事もあります。

ただ、こうしてしまうと、吸着時に1~5と6~10の

半分ずつしか吸着できなくなりますし、

しかも6~10を取る時は吸着ヘッドを180°

回さなくてはならないですとか、もしくは

整列治具を2枚用意して、隣に前後逆にセットし、

右の整列治具から1~5を取り、左から6~10を取る、

といった方法になってしまいます。

このあたりは、お客様側の設備が絡みますので、

別途相談となります。

整列治具に加工された整列穴は、

整列用に特化された穴だと何度か書いています。

整列治具を整列機にセットして、高い整列率と

短い整列時間を達成する事を最優先に考えて

作っています。

とは言ったものの、全ての場合においてそうか、

となると、必ずしもそうとばかりも言えません。

そもそも整列機は、部品供給装置です。

並べた部品は次の工程に流れて行きます。

つまり、次の工程で使う治具や装置に、

移し替えやすくなっていたり、

ロボットなどで拾いやすくなっている事も重要です。

そもそも、整列しやすさ、整列時間の短さを

最優先にしていたとしても、移し替えがしづらければ、

その移し替え作業に必要以上の時間を要する事に

なってしまい、それでは整列時間が長いのと

同じ事になってしまいます。

また、整列治具から、並んでいる部品を直接

ピック&プレースする場合でも、ピックの失敗頻度が

想定以上だと、これも供給装置としての能力が

あまりないのと同等の意味になってしまいます。

そこで、整列させた後の使い勝手も、

できるだけ考慮に入れる必要が出て来ます。

もちろん、高い整列率と、短い整列時間を

キープしたまま、というのが理想ですが、

全ての場合で、そううまく行くとは限りません。

しかし、場合によっては、整列穴形状を変える事によって、

例えば整列時間が2分30秒から3分に増えたとしても、

それがトータル時間の短縮につながるのであれば、

やった方が良い事になります。

この辺が、部品供給装置の難しいところです。

簡単な例を挙げます。

上図のAとBの整列穴、どちらが並びやすいかと言うと、

Bの穴です。極端な事を言ってしまうと、

部品が2個入ったりしなければ、また、入った部品が

穴の中で斜めになったりしなければ、整列穴は

できるだけ大きい方が並びやすいのです。

しかし、確かに整列のみを考えれば、Bの穴の方が

良い事になりますが、並べた後の工程を考えた時、

Bの使い勝手はどうでしょうか?

Bの穴の中では、部品は大きく動きます。

この後の工程で使う治具やトレーに移し替えるにしても、

これだけ動かれると、穴の位置が合いません。

この整列治具から移し替えず、この上で部品に電極を

印刷する場合でも、電極のパターンがズレまくりです。

しかし、この部品がセラミックで、整列後に平板に移し替え、

ただ焼成するだけでしたら、Bの穴でも構わない事になります。

部品の向きが揃い、部品どうしが接触していなければ

良いからです。

仮に整列させるところまでしか依頼を受けていなくても、

「整列させたから、あとは知らないよ」では済まされません。

お客様のトレーをお借りして、問題なく移り替わるかや、

ロボットや吸着パッドで問題なく拾えるか、などを

納入前に確認しておく必要があります。

お客様の所でしか確認できない場合は、整列治具を例えば

8枚注文受けていれば、先に1枚だけ納入し、拾えるかを

試して戴いたり、穴数が例えば縦20列×横20列の

400ヶ所有るのが本番用治具だとすると、縦1列の20ヶ所だけ

穴を加工し、それをお客様の所に送って試して戴いたり

しています。

しかし、並べた後の工程を優先させてばかりいても、

現実的ではない事が多いものです。

例えば、整列治具の上で部品に電極を印刷するので、

許容できるギリギリまで整列穴をきつくして欲しい、

と依頼される事もありますが、並べる部品によっては、

整列率が極端に悪くなってしまいます。

この部品の場合、整列穴をきつくし過ぎると、

部品が穴の真上で、ほとんど垂直にならないと、

穴の中に入って行きません。垂直に起き上がって、

穴の中に落ちるまで、少し時間が必要です。

しかし、未整列の部品が後から後から

絶え間なく流れて来ますので、整列穴に入る前に、

穴の上から押し出されてしまいます。

整列穴と部品との間に適度な隙間が有れば、

穴の入口の面取りに部品が差し掛かってすぐ、

部品は穴の中に入って行きます。

よって、お客様と相談し、穴をきつくする事で、

整列時間が支障が出る程に長くなる場合は、

やはり整列治具は整列時間を優先させて作り、

整列後に穴のきつい治具に移し替えて、

そちらの治具で印刷して戴くなどの方法を

提案させて戴く事になります。

また、穴の形状は良くても、整列パターンが

問題になって来るケースも有ります。

よく有るのはこのパターンです。板金部品(端子)を

向かい合わせにして並べたい。1~10の10個ずつを、

このまま吸着して次工程に持って行きたいから、

このパターン通り並べてくれ、というものです。

問題ない場合もありますが、整列に支障が出る事も

あります。

整列の最中は、このように、整列穴に端子が前後逆に

入る事があります。その場合、端子の細い部分が、

隣の穴に干渉してしまう位置になっています。

この絵の場合は1の穴に端子が逆に入り、

6の穴に干渉して、そのせいで6の穴に端子が

入らなくなってしまっています。

すると、まずは1の端子が出て行ってくれないと、

6の穴にも並びません。同じ現象が整列治具上の

至る所で起きるわけです。

そこで、下図のように、敢えて同じ向きに揃えて

並べても良いかどうか、相談させて戴く場合が

あります。これならば逆でも干渉はしないので、

整列時間の短縮が見込まれます。

時間が半分くらいになる事もあります。

ただ、こうしてしまうと、吸着時に1~5と6~10の

半分ずつしか吸着できなくなりますし、

しかも6~10を取る時は吸着ヘッドを180°

回さなくてはならないですとか、もしくは

整列治具を2枚用意して、隣に前後逆にセットし、

右の整列治具から1~5を取り、左から6~10を取る、

といった方法になってしまいます。

このあたりは、お客様側の設備が絡みますので、

別途相談となります。

※コメント投稿者のブログIDはブログ作成者のみに通知されます