ウエステックの整列機の動画を

ご覧になれば分かりますが、

部品の投入量が、整列穴の数よりも

かなり多い事にお気付きかと思います。

部品の大きさにもよりますが、だいたい整列穴数の

3~5倍、部品が極小サイズの場合は、10倍以上もの

数量を投入しなければなりません。

それは何故か?

個々の整列穴の上を通る部品の数を、できるだけ多くする

必要があるから、です。

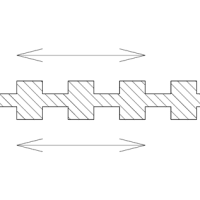

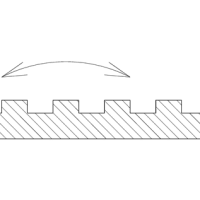

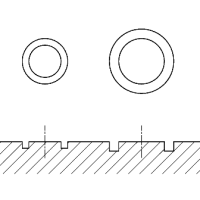

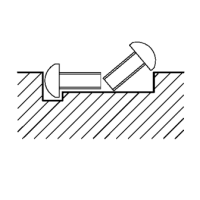

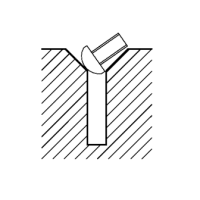

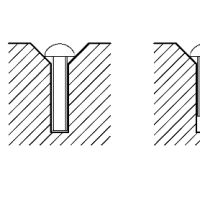

目の前にある整列穴の向きと、流れて来る部品の向きが

一致しないと、部品は整列穴には入って行きません。

通り過ぎるだけです。

そのため、整列穴と部品が出会うチャンスを

できるだけ多くする、というのが鍵になって来ます。

欲を言えば、整列治具の上を、部品がまんべんなく

(切れ目なく)流れて行く状態が理想と言えます。

たまに、穴数100箇所に対して、100個の部品を投入し、

全て並べられないか、というお問い合わせを

戴く事があります。

べらぼうに時間をかければ、並ぶかも知れません。

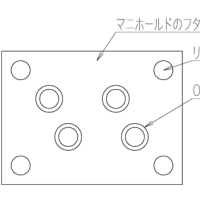

想像してみて下さい。まな板くらいの広さの

整列治具があるとします。

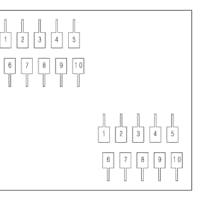

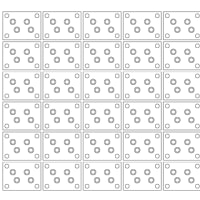

ここに、縦10列×横10列=計100箇所の整列穴が

あるとします。

ここにピッタリ100個の部品を投入したとします。

仮に99箇所の穴に、部品が並び終わったとします。

残る穴は1箇所だけですが、残る部品も1個だけです。

つまりこれは、だだっ広いまな板の上に、

整列穴が1箇所だけ有り、そこに部品を1個だけ

流して入れようとしているのと同じです。

ほとんどの場合、穴のない所を無意味に

部品が往復するだけ、になります。

たまたま穴の近くに部品が差し掛かったとしても、

穴の向きと部品の向きが合致しなければ、

入らずに通過して行ってしまいます。

これでは正直、運まかせになってしまいます。

この、部品の投入数を常に充分な量に維持して

おかなくてはならない、というのが、

整列機の欠点と言えなくもないです。

カンバン方式を採用している工場では、

必要な分の部品だけを供給する、

という発想ですので、整列機を使った

生産方式とは相容れない部分があります。

又、生産ロットの切り換わり時に、

前のロットの部品を使い切りたい、

という場合にも、悩みの種になります。

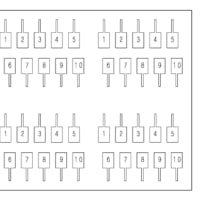

その場合、標準仕様の整列治具の整列エリアを

狭くして、整列数を減らす事により、

必要な部品の投入量を減らす、

といった方法を取る事もあります。

ご覧になれば分かりますが、

部品の投入量が、整列穴の数よりも

かなり多い事にお気付きかと思います。

部品の大きさにもよりますが、だいたい整列穴数の

3~5倍、部品が極小サイズの場合は、10倍以上もの

数量を投入しなければなりません。

それは何故か?

個々の整列穴の上を通る部品の数を、できるだけ多くする

必要があるから、です。

目の前にある整列穴の向きと、流れて来る部品の向きが

一致しないと、部品は整列穴には入って行きません。

通り過ぎるだけです。

そのため、整列穴と部品が出会うチャンスを

できるだけ多くする、というのが鍵になって来ます。

欲を言えば、整列治具の上を、部品がまんべんなく

(切れ目なく)流れて行く状態が理想と言えます。

たまに、穴数100箇所に対して、100個の部品を投入し、

全て並べられないか、というお問い合わせを

戴く事があります。

べらぼうに時間をかければ、並ぶかも知れません。

想像してみて下さい。まな板くらいの広さの

整列治具があるとします。

ここに、縦10列×横10列=計100箇所の整列穴が

あるとします。

ここにピッタリ100個の部品を投入したとします。

仮に99箇所の穴に、部品が並び終わったとします。

残る穴は1箇所だけですが、残る部品も1個だけです。

つまりこれは、だだっ広いまな板の上に、

整列穴が1箇所だけ有り、そこに部品を1個だけ

流して入れようとしているのと同じです。

ほとんどの場合、穴のない所を無意味に

部品が往復するだけ、になります。

たまたま穴の近くに部品が差し掛かったとしても、

穴の向きと部品の向きが合致しなければ、

入らずに通過して行ってしまいます。

これでは正直、運まかせになってしまいます。

この、部品の投入数を常に充分な量に維持して

おかなくてはならない、というのが、

整列機の欠点と言えなくもないです。

カンバン方式を採用している工場では、

必要な分の部品だけを供給する、

という発想ですので、整列機を使った

生産方式とは相容れない部分があります。

又、生産ロットの切り換わり時に、

前のロットの部品を使い切りたい、

という場合にも、悩みの種になります。

その場合、標準仕様の整列治具の整列エリアを

狭くして、整列数を減らす事により、

必要な部品の投入量を減らす、

といった方法を取る事もあります。

※コメント投稿者のブログIDはブログ作成者のみに通知されます