今後の作業の効率と精度向上のため各種ジグを準備したいと思います。

今日はダボ穴ジグです。

木工をする際に従来はホゾ継で木部の接合をしていたのですが、時間がかかるので今後は簡単なダボ継にしようと考えています。

ダボ継のためダボ穴を開けるにしても手間もかかるし精度を決めるのに苦労します。

使用頻度が高い木材は30x40mmの角材です。先ずは、それに併せて準備します。

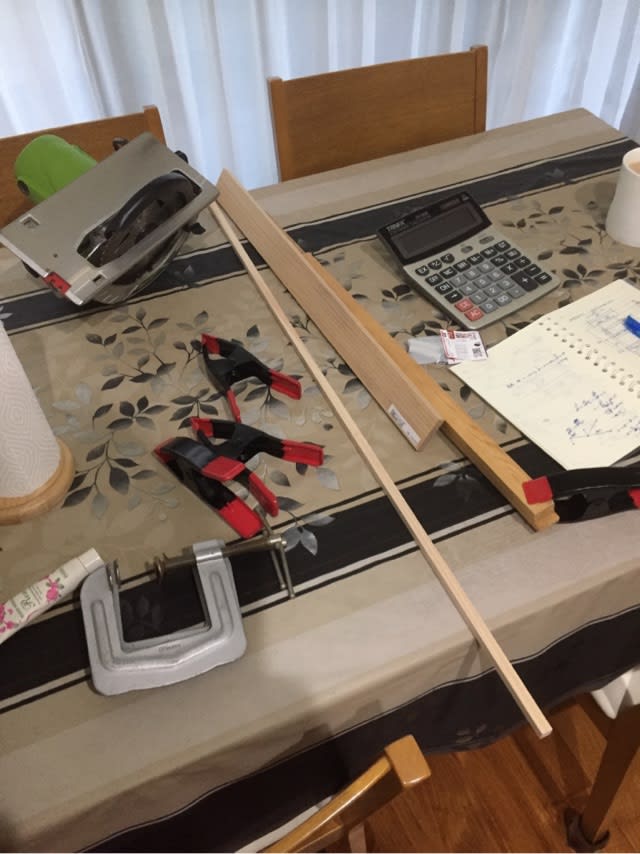

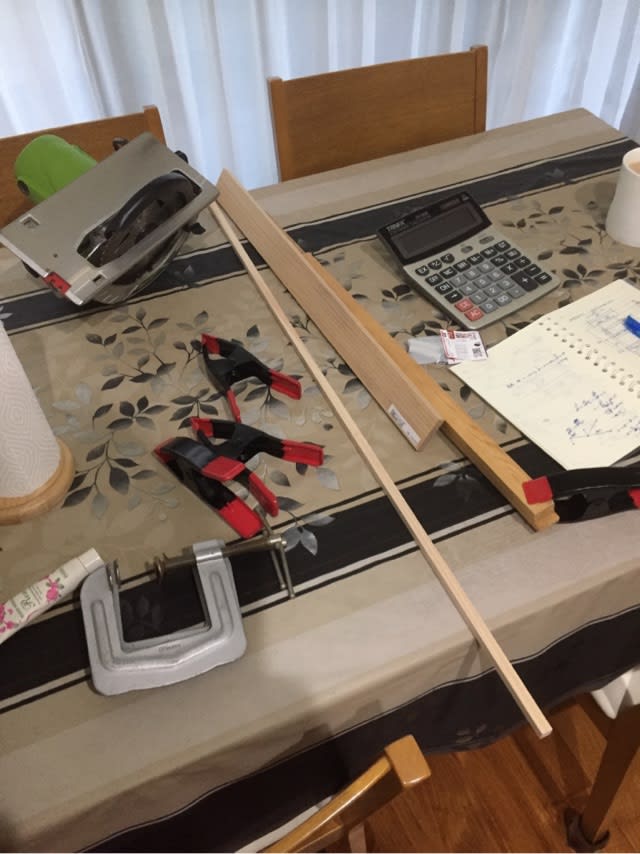

早速図面を引いてみます。

用意するのは内径8mmx長さ40mmのスペーサー、10x10mmと10x45mmの角材です。

そして、マンション大規模改修工事のため片付けてあった作業場を臨時に復活させます。

次に図面を基に木材を蹴挽いて行きます。

そしてカットします。

カットした木片を速乾ボンドで接着します。この時のポイントは基準面を決めて、それを下面にして面合わせをしっかりしておきます。

ボンドが乾いたら、平面に紙やすりを貼り付けて、直角を確認しながら基準面を軽くヤスリがけをします。

それが終わったら両サイドを切り落とし、幅を40mmにします。

切り落とした両サイドは、先ほど基準面にしたのと同様にヤスリがけをして…

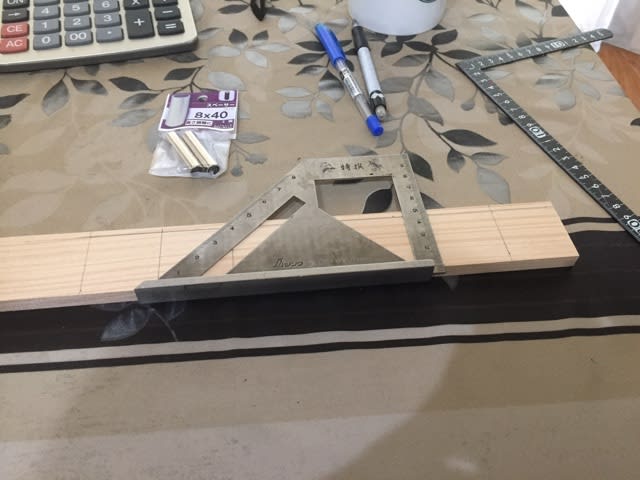

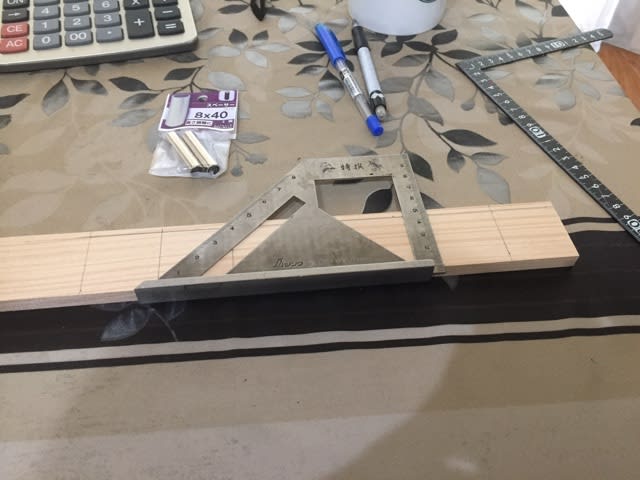

直角定規を使って、それに基準面を合わせてベースの上にボンドで貼り付けます。

各ポイントの直角を確認して微調整、ボンドが乾いたらビス留めして動かないように補強します。

最後に直角ジグのフロアに紙ヤスリを貼り付けて…

先ほど組み上げたダボ穴ジグの頭の部分(基準面と反対側)の直角をチェックして、必要あれば紙ヤスリで微調整します。

こちらの面も直角になりました。

以上で完成です。

リフトアップメカニズムは主に30x40mmの角材を使って製作するので、早速活用したいと思います。

関連動画;自作トレーラーの関連動画はYouTubeにアップしてあります。宜しければご覧ください。

https://www.youtube.com/watch?v=z-eC-Jokxhw&t=25s

今日はダボ穴ジグです。

木工をする際に従来はホゾ継で木部の接合をしていたのですが、時間がかかるので今後は簡単なダボ継にしようと考えています。

ダボ継のためダボ穴を開けるにしても手間もかかるし精度を決めるのに苦労します。

使用頻度が高い木材は30x40mmの角材です。先ずは、それに併せて準備します。

早速図面を引いてみます。

用意するのは内径8mmx長さ40mmのスペーサー、10x10mmと10x45mmの角材です。

そして、マンション大規模改修工事のため片付けてあった作業場を臨時に復活させます。

次に図面を基に木材を蹴挽いて行きます。

そしてカットします。

カットした木片を速乾ボンドで接着します。この時のポイントは基準面を決めて、それを下面にして面合わせをしっかりしておきます。

ボンドが乾いたら、平面に紙やすりを貼り付けて、直角を確認しながら基準面を軽くヤスリがけをします。

それが終わったら両サイドを切り落とし、幅を40mmにします。

切り落とした両サイドは、先ほど基準面にしたのと同様にヤスリがけをして…

直角定規を使って、それに基準面を合わせてベースの上にボンドで貼り付けます。

各ポイントの直角を確認して微調整、ボンドが乾いたらビス留めして動かないように補強します。

最後に直角ジグのフロアに紙ヤスリを貼り付けて…

先ほど組み上げたダボ穴ジグの頭の部分(基準面と反対側)の直角をチェックして、必要あれば紙ヤスリで微調整します。

こちらの面も直角になりました。

以上で完成です。

リフトアップメカニズムは主に30x40mmの角材を使って製作するので、早速活用したいと思います。

関連動画;自作トレーラーの関連動画はYouTubeにアップしてあります。宜しければご覧ください。

https://www.youtube.com/watch?v=z-eC-Jokxhw&t=25s

※コメント投稿者のブログIDはブログ作成者のみに通知されます