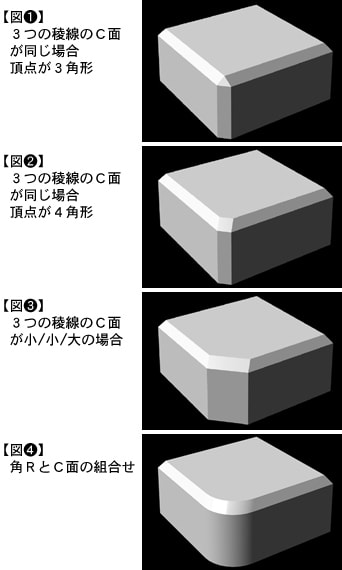

<写真>面取りの参考図

◆面取り・C面カット

206:【デザインのコツ・デザインのツボ100連発!】第6発 デザインワーク

こんにちは!

「工業デザイン相談室」の木全(キマタ)です。一般の方に向けて工業デザインのエッセンスについて書いたり、デザイナーとの付合い方などについて書いています。御相談がありましたら、コメントをくださいね。コメントによるご質問には基本的に無料でお答えいたします。

木全の自己紹介

新書「デザインにひそむ<美しさ>の法則」(第2版)好評発売中

「売れる商品デザインの法則」(第2版)好評発売中

記事の目次

デザイン相談室の目次 デザインの考え方と運用について

デザインのコツ・ツボの目次 商品企画とデザインワークについて

人気blogランキングへ

■『面取り』の特徴

前々回の「ハイライトライン」と前回の「角R(カドアール)」を読んでいただければ、今回の『面取り』処理は上の図を見ていただければ、ほぼわかると思います。角Rは稜線に丸みをつけることでしたが、『面取り』は稜線を平面でスパッと削ったような処理です。

では、角Rと較べて、『面取り』にはどんな特徴があるでしょう?

そうですね。「面取り」した形状は角Rと較べて硬い印象です。硬質で力強く男性的なイメージを演出する場合によく使われます。大型バイクのエンジン、ロボット玩具、高価な腕時計などは、面取りのオンパレード(死語かな?)ですね。宝飾品などにもよく使われます。ダイヤモンドの144面カットなどは面取りの塊と考えることもできます。

■C面カット・糸面取り

「面取り」は稜線を平面で削る処理ですが、その中でも、上図のように面と面が直角(90°)にぶつかっている稜線を45°でカットする面取りを機械製図では「C面カット(シーメンカット)」と呼びます。もっとも標準的な面取りです。では、上図について簡単に説明しましょう。

【図1】3つの稜線のC面が同じ場合(頂点が3角形)

面取りの中でも、いちばん硬い印象です。方向性もありません。鉱石の結晶のようです。基本形状○△□の中でもっとも力強い3角形が頂点にできています。かなりアクの強い形です。使い方が難しく、あまり使われることはありません。

【図2】3つの稜線のC面が同じ場合(頂点が4角形)

【図1】に較べると少し硬さが取れてきました。少しだけ方向性も出てきています。商品の形を決めるような大きな部分に使われることはあまりありませんが、細部の稜線・頂点の処理にはよく使われます。

【図3】3つの稜線のC面が小・小・大の場合

面取りだけで構成される造形の場合に、多用される処理です。硬さもあり方向性もありますので使いやすいですね。

【図4】角RとC面の組合せ

頂点に面取りをまわす場合、もっとも使われる処理です。この処理がされている商品はよく見かけると思います。硬さも方向性も張りもあり、【図3】よりもボリューム感や力強い印象を与えることができます。

【おまけ】糸面取り

最後に、『糸面取り』について説明しておきましょう。稜線に角RもC面カットもつけたくないような場合、さすがになんの処理もしないと触った時に痛いので、痛くない程度に稜線をほんの少しだけ削ることを「糸面取り」と言います。

アップルのiPodの正面の稜線全周が糸面取りですね。業界では、「この稜線尖っているから、舐めておこう(糸面を取っておこう)」なんて言ったりします。

新書「デザインにひそむ<美しさ>の法則」 好評発売中

「売れる商品デザインの法則」 好評発売中!

デザイン相談室の目次 デザインの考え方と運用について

デザインのコツ・ツボの目次 商品企画とデザインワークについて

人気blogランキングへ

◆面取り・C面カット

206:【デザインのコツ・デザインのツボ100連発!】第6発 デザインワーク

こんにちは!

「工業デザイン相談室」の木全(キマタ)です。一般の方に向けて工業デザインのエッセンスについて書いたり、デザイナーとの付合い方などについて書いています。御相談がありましたら、コメントをくださいね。コメントによるご質問には基本的に無料でお答えいたします。

木全の自己紹介

新書「デザインにひそむ<美しさ>の法則」(第2版)好評発売中

「売れる商品デザインの法則」(第2版)好評発売中

記事の目次

デザイン相談室の目次 デザインの考え方と運用について

デザインのコツ・ツボの目次 商品企画とデザインワークについて

人気blogランキングへ

■『面取り』の特徴

前々回の「ハイライトライン」と前回の「角R(カドアール)」を読んでいただければ、今回の『面取り』処理は上の図を見ていただければ、ほぼわかると思います。角Rは稜線に丸みをつけることでしたが、『面取り』は稜線を平面でスパッと削ったような処理です。

では、角Rと較べて、『面取り』にはどんな特徴があるでしょう?

そうですね。「面取り」した形状は角Rと較べて硬い印象です。硬質で力強く男性的なイメージを演出する場合によく使われます。大型バイクのエンジン、ロボット玩具、高価な腕時計などは、面取りのオンパレード(死語かな?)ですね。宝飾品などにもよく使われます。ダイヤモンドの144面カットなどは面取りの塊と考えることもできます。

■C面カット・糸面取り

「面取り」は稜線を平面で削る処理ですが、その中でも、上図のように面と面が直角(90°)にぶつかっている稜線を45°でカットする面取りを機械製図では「C面カット(シーメンカット)」と呼びます。もっとも標準的な面取りです。では、上図について簡単に説明しましょう。

【図1】3つの稜線のC面が同じ場合(頂点が3角形)

面取りの中でも、いちばん硬い印象です。方向性もありません。鉱石の結晶のようです。基本形状○△□の中でもっとも力強い3角形が頂点にできています。かなりアクの強い形です。使い方が難しく、あまり使われることはありません。

【図2】3つの稜線のC面が同じ場合(頂点が4角形)

【図1】に較べると少し硬さが取れてきました。少しだけ方向性も出てきています。商品の形を決めるような大きな部分に使われることはあまりありませんが、細部の稜線・頂点の処理にはよく使われます。

【図3】3つの稜線のC面が小・小・大の場合

面取りだけで構成される造形の場合に、多用される処理です。硬さもあり方向性もありますので使いやすいですね。

【図4】角RとC面の組合せ

頂点に面取りをまわす場合、もっとも使われる処理です。この処理がされている商品はよく見かけると思います。硬さも方向性も張りもあり、【図3】よりもボリューム感や力強い印象を与えることができます。

【おまけ】糸面取り

最後に、『糸面取り』について説明しておきましょう。稜線に角RもC面カットもつけたくないような場合、さすがになんの処理もしないと触った時に痛いので、痛くない程度に稜線をほんの少しだけ削ることを「糸面取り」と言います。

アップルのiPodの正面の稜線全周が糸面取りですね。業界では、「この稜線尖っているから、舐めておこう(糸面を取っておこう)」なんて言ったりします。

新書「デザインにひそむ<美しさ>の法則」 好評発売中

「売れる商品デザインの法則」 好評発売中!

デザイン相談室の目次 デザインの考え方と運用について

デザインのコツ・ツボの目次 商品企画とデザインワークについて

人気blogランキングへ

コメントありがとうございます。

「糸面」が何C(mm)かとのことですが、製品のサイズや素材や業界によって違います。

厚さ0.5mmの鋼板の端面に0.5Cをつけるわけには行きませんし、直径1000mmの円筒に0.5mmの糸面を取ることに意味があるかといわれると、判断は難しくなります。

ただし、家電製品のような、家庭や職場で人は身近に使う製品の場合、ピン角では触ると痛いような場合、プラスチックなら0.3mm程度、金属やガラスであれば、1mm程度は欲しいですね。ただ、金属の場合は糸面よりも、バリをしっかり取ることのほうが大切ですし、ガラスであれば、ヒビや割れがないことのほうが重要になります。

お役に立ちましたでしょうか?

では! 木全賢 拝

いつも参考になる情報を提供していただき、感謝しております。

当方生産技術には素人ですが、興味があり教えていただきたいことがあります。

ipodのエッジの様に樹脂製品のわずかな糸面処理は生産工程のどの時点で行われているんでしょうか?

金型の時点で既に糸面が取ってあるのか、それとも製品脱型後に何らかの方法で糸面処理をするのか、処理方法を含めて知りたいです。

また現行imacで使われているアルミの糸面処理方法もお聞きしてみたいです。

ご回答よろしければお願いします。

コメントありがとうございます。

お返事が遅れ申し訳ないです。

本日ヨドバシカメラに行って、iMacをじっくり見てきました(笑)。

まず、樹脂の射出成形の場合、後加工は、あまりしません。

(ブロー成形や圧空成形の場合は、バリ取りのために後加工しますが。)

特にアップルの場合、樹脂部品の表面仕上は鏡面仕上になっていますので、後加工できません。

また、iMac等アップル製品のアルミ部品は、射出成形で製造されています。

抜きテーパがありませんので、六面スライド型を使っているようですが、パーティングラインが見当たりません。

射出成形の後に、パーティングラインを消すためにサンドブラストをかけてシボ(砂目)をつけています。

iMacの稜線はピン角で、糸面すらついていませんが、それは、六面スライド型のためだと思われます。

日本のメーカーであれば、絶対にピン角にはしないのですが、反対にピン角にこだわることで、アップルらしさが出ていますね。

お役に立ちましたでしょうか?

昨日のコメントで、「樹脂の射出成形の場合、後加工は、あまりしません。」と書きましたが、そんなことないですよね。

塗装や鍍金コーティングなどの後処理はよくありますね。シルク印刷だって後工程です。

ただ、昨日のコメントの文脈で言うと、成形品に面取りをするような後工程はあまりしない、と言う意味です。

わざわざ現物確認をしていただきたいへん恐縮です。

アルミimacの場合、エッジに関しては糸面さえ取っていないとのこと

驚きました。

型の種類の関係で無処理となっているとご説明でしたが、ピン角でも怪我しないのはなぜなんでしょうか?

バリの全く発生しない成形方法なんでしょうか?

重ねて質問しますがお許しください。

続けてコメントくださり、感謝です(笑)

アルミimacのエッジの件ですが、ピン角で怪我しないかとのことですが、世の中意外とピン角のものがあります。

私に机の周りでも、アクリル定規の端面、パソコン用小型スピーカーの底面周囲、はがきの端面など。

紙の端面で手を切ると痛いですよね。

と言うわけで、人は結構、ピン角で痛い思いをしているので、そのような部分には、いつの間にか注意するようになっています。

また、製品の場合、製品の底面周囲など金型の都合でそれほど触らないところがピン角になっていることはよくあることです。

iMacもモニターの端面も、そんなに触らないだろうという判断が働いているのだと思います。

また、成形後の後加工で、サンドブラストをかけて表面に細かい凸凹をつけることで、触っても皮膚が切れない程度になっています。

また、バリについては、サンドブラスト加工の前に削り落とし、バリ取りの痕も、サンドブラスト加工で消されているのでしょう。

半分推測ですが、そんなに間違っていないと思います。

まあ、いずれにしろ、アルミの6面スライド型といい、サンドブラストといい、大変贅沢な仕上ですね。日本のメーカーでこれを許してくれるとことは、そんなにないですね。工作機械と高級カメラくらいかなあ。。。

では! 木全賢 拝

お忙しい中、詳しいご解説ありがとうございました。

たいへん参考になりました。

これからもご活躍楽しみにしております。

丁寧なお返事ありがとうございます。

またいつでもコメントくださいね。

これからもよろしくです。 木全賢 拝

iMacのアルミ外装は本当にダイキャストでしょうか?

ブロックからの切削加工だと思いますが違いますでしょうか?

通常の感覚では量産品にそんな方法はあり得ないのですが、どう見てもそうとしか思えないのです。

まずダイキャストの場合、必ず塗装仕上げになるはずです。アノダイジング(通称アルマイト)処理は押出し材か板材、棒材などは綺麗にできますが、ダイキャストにアルマイトをした場合、成型上の粗密がそのままムラとして外観に現れ(かなりひどいものです)事実上塗装仕上げしかできないはずです。しかしiMacの仕上げは明らかにブラストもしくは化学梨地処理後に無色アルマイトです。アップルも酸化皮膜処理(即ちアルマイト)と宣伝してますし。つまり、表面処理と形状から考えるとフル切削加工なのではないかと・・・。

MacProとディスプレーは板材の曲げ、MacMiniはロの字形状の押出し材、無線キーボードも押出し材、MacBookProはプレス、MacBookAirはプレスと切削?、

iMacはフル切削?、かなぁと。

コメントありがとうございます。

ご指摘の件、可能性はあると思います。

ただ、iMacのスタンド部分を見ると、褶曲部に肉厚の変異が全くないため、板材の曲げ加工だとは考えられません。断面形状で押出しして、切削ということも考えられますが、それではあまりにロスが多すぎます。スタンド部分はダイキャストだと考えました。

もし、スタンド部分がダイキャストなら、本体もダイキャストではないかと推測ました。

また、工作機械、例えば、CKDやSMCの空圧機器などで、「アルミダイキャスト(または押出材)+化学梨地処理+透明アルマイト」という処理は、結構一般的だと思います。

確かに「ブラスト」はちょっと仕上げとしては一般的ではないと思います。しかし、もし、スライド型を使ったダイキャストであれば、化学梨地処理ではパーティングラインが消えません。

スライド型のアルミダイキャストに「ブラスト+透明アルマイト」という処理は、どうかと思いますが、仕上げで無理をするのは、アップルの常套手段です。多分iMacの表面仕上は結構脆いのではないかと想像します。iPodの背面のステンレス鏡面仕上げよりは丈夫だとは思いますが(笑)。

ただ、iMacの本体部分は「板材の切削+ブラスト+透明アルマイト」の可能性はあります。

反対に質問させていただきたいのですが、iMacのスタンド部分はどのように作られていると推測されますか?

まあ、購入して分解すれば解決する問題なんですけどね(笑)

でも、こういう想像をめぐらすのは、面白いですよね。

そういえば、iPodnanoの正面は、切削加工みたいですね。ダイキャストを切削している可能性もありますが。多分iPodnanoの正面は、「ダイキャスト+切削加工+化学梨地処理+有色アルマイト」だと思うのですが。。。。

まず、ダイキャストにアルマイトの件、産業機械等で塗装前処理に酸化防止用としてなされることは一般的ですが

(外観部でなければ塗装無しでも)、コンシューマ機器の外装として美観上に耐える仕上がりができたとすれば、恐らく世界初の快挙ではないでしょうか?

もしそうであるなら何としてもその業者を知りたいです(仕事上、笑)。

それからダイキャストのパーティングはあの程度のブラストでは消えず(消せたと思ってもアルマイトをしたらくっきり出ると思います。表面上は消えても粗密、つまり内部の物理状態が艶の差として現れてしまうのです)、通常は最低限の切削が入り、しかし面一性を考慮すると結局全体を薄皮一枚剥ぐような全体切削となってしまい、そうするとダイキャストの“ス”が現れ・・・という無限スパイラルになります。

iMacのスタンドは手元にないのですが、ほぼ同じものと思われるAppleCinemaDisplayのスタンドも上述のことからダイキャストの可能性は排除しており、最初に見た時から押出し材をカットしただけでしょう?と単純に考えていました。

しかしよく見ると、まるで台形に切り取った厚板を曲げたかのように、端面(板厚6mm程の面)が平面(台形状の面)に対して常に垂直となるように加工され、しかも小さなC面も綺麗についてきています(ちょっと文章ではわかりずらいですね)。つまり、押出し材であるなら端面と小さいC面を多軸のマシンで相当な精度で切削したことになります。特に端面両筋を走る小さいC面は、精度の出ない押出しの屈曲部に完全に追従するように加工するのは事実上不可能です。液晶本体とのリンク部は中空の円筒パイプ状ですし、やはりどう考えてもスタンドは押出し材と考えるのが妥当なのですが・・・いったいどうやっているのでしょうか?。今回この点を逆質問していただいたおかげで屈曲部をじっくり見ることで、もしかしたらスタンドは押出し成型後に端面およびC面を仕上げ、その後に曲げ、といっても偏肉の出ない何らかの高度な曲げなのでは?という考えが浮かびました。さらによく見ると屈曲部付近の端面の中心部だけに艶の差による筋がうっすら見られます。これは上述のように何らかの粗密変化があったと考えられます。

iMac本体は切削といっても単純な加工で大したこと無いとも言えますが、実はスタンドのほうがよほど不思議だと気付かされました。ありがとうございます。

iMacの製造方法について、どうも気になってヨドバシカメラまでまた見に行ってきました。

どうも、私は量産性にこだわりすぎていたみたいです。

全部切削加工では生産性が悪すぎるという頭があり、スタンド部を見たときに、ケーブルホルダーの穴の大きなC面を、アンダーカットの逃げだと判断し、やっぱりダイキャストだと推測したわけです。いくらなんでもこの形を「押出し+切削+曲げ+ブラスト+アルマイト」で生産したのでは効率が悪すぎるという先入観がありました。

でも、よくみるとどうもダイキャストではないような気がしてきました。Apple Cinema Displayのスタンド部のヒンジ部分を見ると、「押出し+切削+曲げ」で作っているとしか思えません。

アップルのほかの製品を見ても、ダイキャストを使っている気配が見られません。

おまけに、iMacがダイキャストでできているなら、背面の3次曲面を樹脂成形にする意味がわかりません。どうせダイキャストにするなら、背面もダイキャストにするべきでしょう。。。

iMacが本体もスタンド部もダイキャストではないみたいです。

匿名様、ご指摘ありがとうございました。

木全賢 拝

これが出来る、出来るようにした、やろうと思ったアップルは凄い。

http://www.apple.com/quicktime/qtv/specialevent1008/

コメントありがとうございます。

フル切削なんですねえ。

切子は回収しているのかなあ(笑)

アップルの工場の横には、発電所と電気炉があるのでしょうか?(笑)

話題が専門的すぎるので一般の方には浸透してませんがメーカー系デザインの同業者間ではかなり前から既知のことでした。

http://lleedd.com/blog/2010/07/19/iphone3g_toolmark/

この山中さんのブログ内のコメントにもありますが、どちらかというとモノ作りのプロを自認する方ほど見誤る傾向がありました。私の周りでもそうでした。日本はモノ作りのノウハウが集積されすぎていることが裏目に出ていて、アップルのように軽やかに常識を乗り越えることが未だにできません。

燕三条でのiPodの鏡面磨き処理の逸話が象徴的です。

職人「手に持つ物だから鏡面にしたら指紋だらけになるけど良いの?」

アップルデザイナー「(きょとんとして)拭けば良いじゃん」

コメントありがとうございました。

私も山中さんの著書を読んでiPhoneの樹脂切削のことを知り、びっくりしました。

量産性が常に頭にあるため、見えてないことがたくさんあるのだと思います。

それにしても、ジョブズ亡き後、アップルがこのようなセンスを持ち続けることができるのか。

持ち続けてほしいですね。