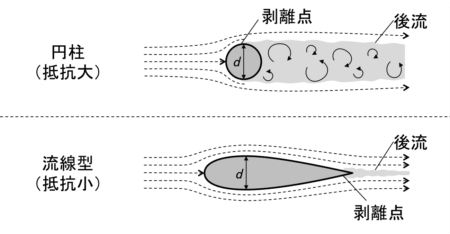

『風速1mに付き1℃冷たく感じる』ことを『風冷え』というそうです。風が強くなるほど奪われる熱の量が増えるため、寒く感じることですが、自転車乗りにとってこれは意外と馬鹿に出来ないことなのです。ちなみに、気温10℃の日に風速10m/sの風が吹いていると、体感温度は0℃前後に感じられることになるからです。

流石に風速10m/sもの風の中を自転車で走ろうとは思いませんが、実際に札幌の今の最高気温は10度程で、東京ならまだ冬の気温なのです。仮に風速6m/sほどの風の中を走ると仮定すると、走り出す前の体感温度は既に4度ほどということになるのです。加えて、走り始めると風を切ることになり、例えば25㎞/h程度で走ることを想定しても、25,000(m)÷3,600(s)=6.944..(m/s)となり、さらに7度程体感温度が下がるので、防寒対策が不可欠になります。

冬の間は室温が15度くらいの室内でローラー台トレーニングをしていますが、半袖シャツにビブショーツ姿でも大汗をかくことになります。勿論、身体を動かさずにこの室温に半袖・半パンでは震えるほど寒いはずなのですが、心拍数が120bpmを越えるあたりから汗が噴き出して来るのです。これは運動によって筋肉が収縮する際にエネルギーを生産し、その過程で熱が発生するためです。運動強度が上がると、血液中の酸素濃度が低下して呼吸中枢の興奮が起き、心拍数が上がるというメカニズムです。筋運動によって筋肉や関節からの神経反射が起きることも、呼吸の速度や深さに関係してきます。心拍数が上がることで血流が増え、深部体温も上昇して行くという仕組みです。

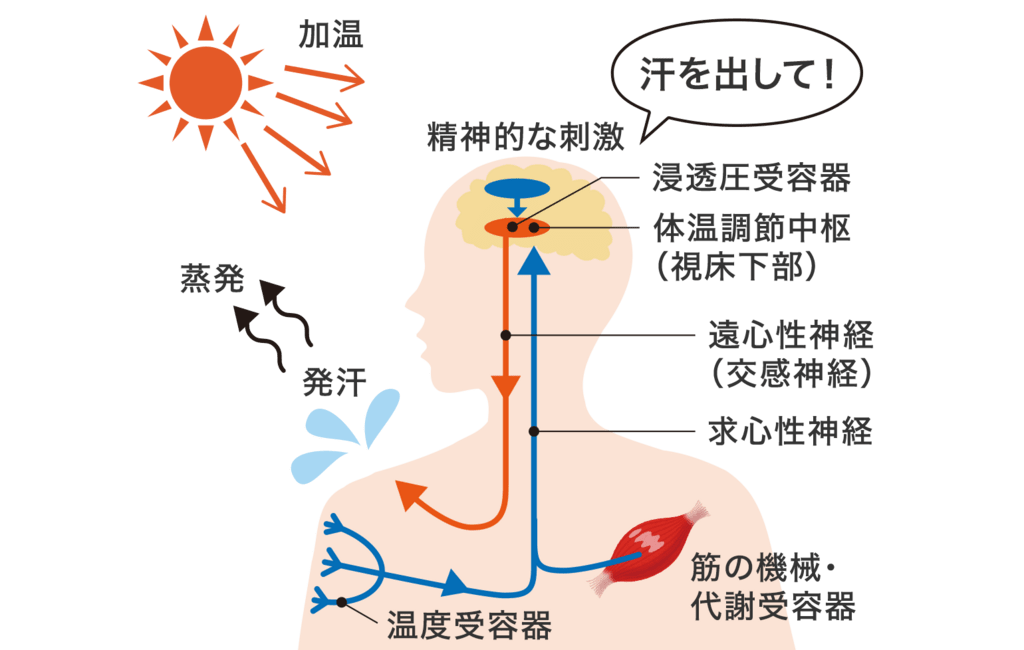

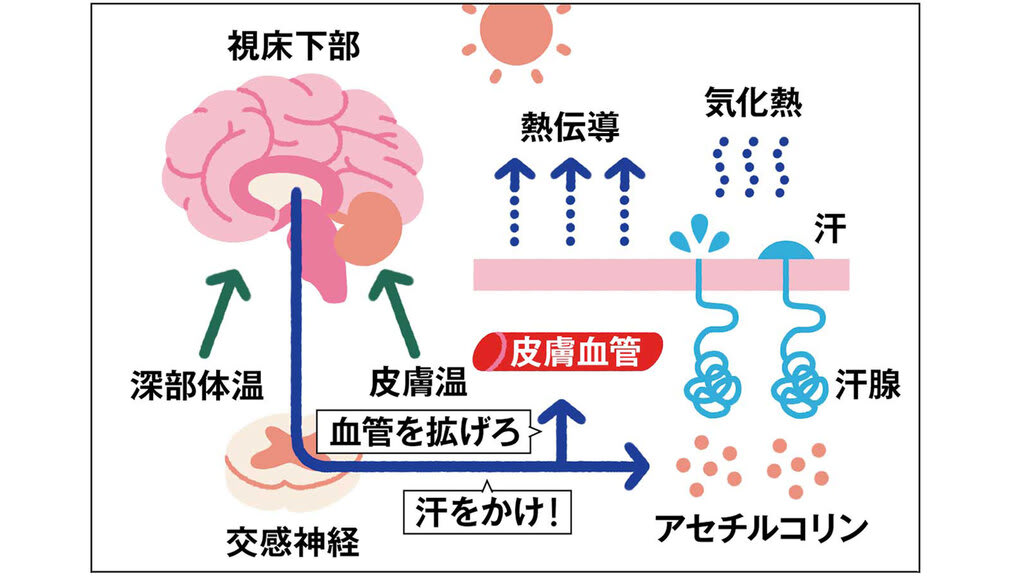

体温調節を担っているのは、脳の視床下部という部位です。これが体温上昇の情報をキャッチすると、汗腺に「汗を出して!」という命令を出します。運動をしていなくても、気温が高くなると自然に発汗するのは、体温調整を脳が指示するためなのです。運動面でも42.195㎞を人間のように走ることができる生き物はこの世に存在しません。サラブレッドのように時速60㎞/h以上で走ることは出来ませんが、長時間一定速度で走ることにかけては人間にかなう生き物は存在しないのです。これは人類が進化の過程で、上手に汗をかくことを身に着けたからなのです。

汗は汗管(かんかん)を通って体外に排出され、皮膚の上で蒸発しますが、その際に体の熱が奪われることで体温の上昇が抑えられるのです。発汗は体内の水分を排出する作用なので、給水が不可欠になります。熱中症対策で水分補給が不可欠とされる最大の理由がそこにあります。

夏場のマラソンでは熱中症対策をするランナーでも、冬のトレーニングで意外と低体温症なるケースがあると聞きます。マラソンランナーにとっては暑い夏場より、気温の低い冬の方が走り易いことは事実でしょう。確かにトレーニング中は汗をかくほどでも、脚を止めたり緩めたりすると一機に体温が下がってしまうからです。これはロードバイクでも同じです。プロの選手は10度前後の気温でもレースをしています。勿論、体温調整のためにウェアに工夫を凝らしているのですが、原則、一定強度で走り切ることが前提です。途中で脚を止めたらリタイヤになる可能性が大なのです。

UCIのプロ選手たちは雨の日にはレインウェアを着用しますが、防寒対策としては長袖のウェアやジレ(暴風ベスト)にレッグウォーマーとシューズカバーといった程度なのです。平均速度が40㎞/hを越え、平均パワーが300Wを越える運動を4~6時間継続出来る選手だけが生き残る厳しい世界の話です。

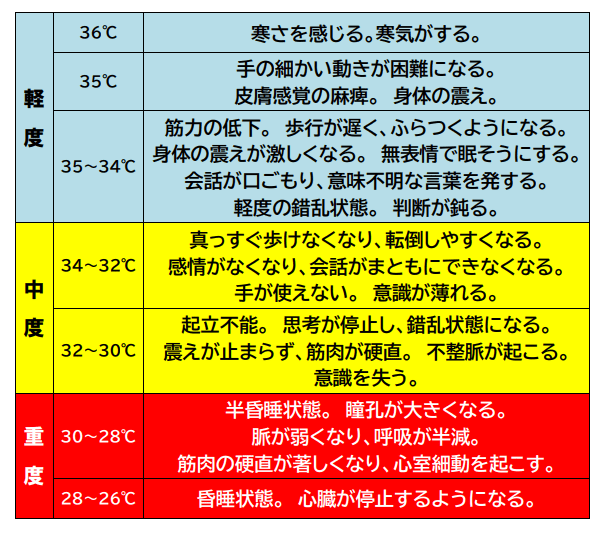

春先や秋口は私のようなホビーライダーにとっては防寒対策をしっかりしないとあっという間に低体温症になってしまうのです。「低体温症」とは深部体温が35度以下になることを言います。表面温度が35度でも寒い程度ですが、それが深部にまで及ぶと、身体の震えが止まらなくなり、頭がボーっとし、真っ直ぐ走れなくなってしまうのです。私も経験者です。

低体温症で一番気を付けなければいけないのは雨と汗、つまり身体を濡らす行為です。プロの選手が必ずレインウェアを着用するのはそのためです。マラソンで低体温症になるのも汗をかいた後が多いのです。自身の発熱に対して、気温や汗が原因で外から体を冷やすスピードが速いと、低体温症になるリスクが高まります。これは、暑い夏に打ち水をすると一機に体感温度が変わるのと同じです。水が気化する際に気化熱として体温が失われる結果です。暑い日に汗をかくのとは事情が全く違うのです。

![[nuckily] メンズ ウィンドブレーカー サイクルジャージ サイクルウエア 防風 サイクル ジャケット 長袖...](https://m.media-amazon.com/images/I/417Mp-mxe3L._SL160_.jpg)