ウエステックの整列機で部品を並べるのに

欠かせない整列治具と、移し替えや

圧入などの様々な用途で使う各種治具は、

ほとんどが樹脂製です。その内の大部分が

ベークライト製です。

ベークライトに限った話ではありませんが、

樹脂には大なり小なり吸湿性が有ります。

湿度を吸う事によって、膨らむのです。

樹脂メーカーは、各種の樹脂の吸湿データを

ホームページに載せたりしています。

その樹脂で作られる事が多い治具ですが、

寸法の変化が問題になって来ます。

影響なし、もしくは若干影響が出る程度で

済む事も有りますが、治具の役割自体に

大きな影響を与える場合もあります。

中でも、寸法変化に伴う"ソリ"の発生は、

影響が甚大になる可能性があります。

整列治具や移し替え治具は、板物です。

よって、寸法の変化率が部分部分によって

不均一だと、それがソリにつながるのです。

寸法変化の主な原因は、吸湿による膨潤です。

つまり、表面積が広い程、つまり空気に

触れている所が大きい程、膨らむのです。

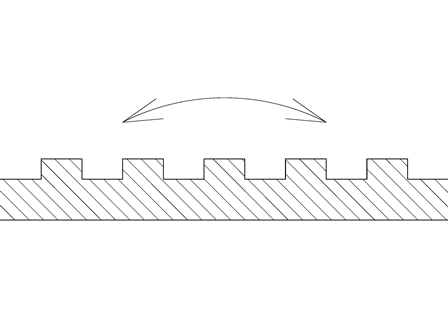

こういう例がわかりやすいかと思います。

治具のオモテ面にだけ穴が加工してあり、

裏面はほとんど加工無しで平坦という

構造です。この場合、明らかにオモテ面と

裏面で表面積が違います。

空気に触れている所が広いほど膨らみます。

一方、裏面はオモテ面ほど膨らみません。

よって、矢印のようにソリが発生します。

治具の中央付近が盛り上がるのです。

治具サイズが大きくなっても、板厚はそれほど

厚くなりませんから、治具サイズが大きいほど、

ソリが発生しやすくなります。

また、加工した穴数が多いほど、そして穴1個1個が

大きく深いほど、ソリにつながりやすくなります。

厄介なのは、季節(温度・湿度)によっても、

材料のロットによっても、ソリの発生具合と

ソリの大きさが変わって来る事です。

ソリが発生するかどうか、どのくらいソリが

大きくなるかなども、予測するのは難しいです。

予測が難しいので、対策も打ちづらいのが

実情です。

治具のオモテ面と裏面に同じ加工を施せば、

表裏同じように膨らむので、ソリの発生は

抑えられるのはないか、と考えますよね。

しかしこれは、ソリの防止には効果が有っても、

治具自体の"伸び"には逆効果です。治具自体が

コンマ何mmも伸びて、整列させた部品の

位置精度が狂ったり、治具どうしを

重ね合わせられなくなったりします。

また、表裏に同じ加工を施すという事は、

加工時間・費用が2倍になる事を意味します。

表裏全く同じ加工でなくても、或る程度は

ソリを抑えられる簡単な加工を施す事は

有ります。経験上のノウハウですが、

それをやったからと言って、必ずしも

ソリが無くなるとは言えません。

一番厄介なのは、納入して数ヶ月は

ソリがなかったのに、半年ほど経ったら

ソリが出て来た、というものです。

それは日本の気候も影響しています。

梅雨の時はジメジメとしていますが、

冬は静電気が起きる程に乾燥しています。

梅雨時に加工した治具が冬になったら、

また逆に、冬に加工した治具が梅雨に

入ったらソリが・・・という事も

よくあります。

基本的にソリは直せません。仮に若干は

軽減できたとしても、時間が経つとまた

ソリ返ります。

よって、経験上、遅かれ早かれソリが

予想される加工をする場合は、

アニール処理を施す事が有ります。

熱を加えて材料のひずみを取るのです。

樹脂は材料として出来上がった時点では、

見た目は平坦でも、内部応力が残っています。

それを熱を掛ける事によって開放して

やるのです。

アニールすると、ソリが出て来ます。

しかし、それは見かけ上のソリです。

その時点で材料のオモテ面と裏面を

引いて平坦にしてやれば、内部応力が

残っていない状態で、真っ直ぐな

材料になります。

加工途中でアニールする場合もあります。

加工によるひずみや加工熱の影響でも、

ソリは発生するからです。

具体的には、仕上げ寸法に対して

若干ですが肉を残して加工します。

これを荒引きと呼んでいます

(コーヒー豆の粗挽きとは違います)。

その時点でアニール処理を施しますと、

またソリが出て来る事があります。

その後、仕上げ寸法に加工するのです。

どの程度の寸法で荒引きするかも重要です。

仕上げ寸法に対し、あまりに肉を残し過ぎた

状態で加工すると、仕上げ加工した時点で

またソリが出て来る可能性があります。

かと言って、仕上げ寸法に近い状態まで

荒引きすると、アニール処理してソリが

出た時、仕上げ寸法ラインを越えてしまう

恐れがあります。

この辺は経験がモノを言います。

また、荒引き加工と仕上げ加工の計2回、

マシニングセンタを動かさなくては

なりませんので、加工時間が非常に

長く場合が有ります。

余談 :

ベークライトは積層構造です。少し乱暴な

言い方をすると、紙とフェノール樹脂を

積み重ねてプレスしたような材料です。

よって、稀にですが、加工していると

鋳物で言う巣(空洞)にあたるモノに

遭遇する事があります。

更に、10年に1度くらいの頻度ですが、

蚊のような小さな虫がプレスされて

ベークライトの中にいる事もあります

(虫入りの琥珀みたいですね)。

この場合は当然治具は作り直しとなります。

欠かせない整列治具と、移し替えや

圧入などの様々な用途で使う各種治具は、

ほとんどが樹脂製です。その内の大部分が

ベークライト製です。

ベークライトに限った話ではありませんが、

樹脂には大なり小なり吸湿性が有ります。

湿度を吸う事によって、膨らむのです。

樹脂メーカーは、各種の樹脂の吸湿データを

ホームページに載せたりしています。

その樹脂で作られる事が多い治具ですが、

寸法の変化が問題になって来ます。

影響なし、もしくは若干影響が出る程度で

済む事も有りますが、治具の役割自体に

大きな影響を与える場合もあります。

中でも、寸法変化に伴う"ソリ"の発生は、

影響が甚大になる可能性があります。

整列治具や移し替え治具は、板物です。

よって、寸法の変化率が部分部分によって

不均一だと、それがソリにつながるのです。

寸法変化の主な原因は、吸湿による膨潤です。

つまり、表面積が広い程、つまり空気に

触れている所が大きい程、膨らむのです。

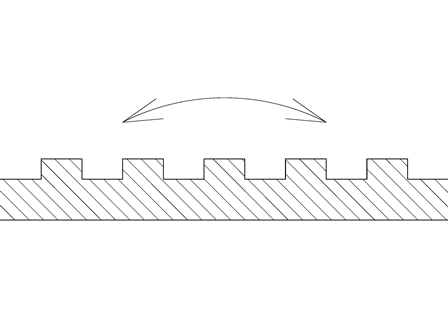

こういう例がわかりやすいかと思います。

治具のオモテ面にだけ穴が加工してあり、

裏面はほとんど加工無しで平坦という

構造です。この場合、明らかにオモテ面と

裏面で表面積が違います。

空気に触れている所が広いほど膨らみます。

一方、裏面はオモテ面ほど膨らみません。

よって、矢印のようにソリが発生します。

治具の中央付近が盛り上がるのです。

治具サイズが大きくなっても、板厚はそれほど

厚くなりませんから、治具サイズが大きいほど、

ソリが発生しやすくなります。

また、加工した穴数が多いほど、そして穴1個1個が

大きく深いほど、ソリにつながりやすくなります。

厄介なのは、季節(温度・湿度)によっても、

材料のロットによっても、ソリの発生具合と

ソリの大きさが変わって来る事です。

ソリが発生するかどうか、どのくらいソリが

大きくなるかなども、予測するのは難しいです。

予測が難しいので、対策も打ちづらいのが

実情です。

治具のオモテ面と裏面に同じ加工を施せば、

表裏同じように膨らむので、ソリの発生は

抑えられるのはないか、と考えますよね。

しかしこれは、ソリの防止には効果が有っても、

治具自体の"伸び"には逆効果です。治具自体が

コンマ何mmも伸びて、整列させた部品の

位置精度が狂ったり、治具どうしを

重ね合わせられなくなったりします。

また、表裏に同じ加工を施すという事は、

加工時間・費用が2倍になる事を意味します。

表裏全く同じ加工でなくても、或る程度は

ソリを抑えられる簡単な加工を施す事は

有ります。経験上のノウハウですが、

それをやったからと言って、必ずしも

ソリが無くなるとは言えません。

一番厄介なのは、納入して数ヶ月は

ソリがなかったのに、半年ほど経ったら

ソリが出て来た、というものです。

それは日本の気候も影響しています。

梅雨の時はジメジメとしていますが、

冬は静電気が起きる程に乾燥しています。

梅雨時に加工した治具が冬になったら、

また逆に、冬に加工した治具が梅雨に

入ったらソリが・・・という事も

よくあります。

基本的にソリは直せません。仮に若干は

軽減できたとしても、時間が経つとまた

ソリ返ります。

よって、経験上、遅かれ早かれソリが

予想される加工をする場合は、

アニール処理を施す事が有ります。

熱を加えて材料のひずみを取るのです。

樹脂は材料として出来上がった時点では、

見た目は平坦でも、内部応力が残っています。

それを熱を掛ける事によって開放して

やるのです。

アニールすると、ソリが出て来ます。

しかし、それは見かけ上のソリです。

その時点で材料のオモテ面と裏面を

引いて平坦にしてやれば、内部応力が

残っていない状態で、真っ直ぐな

材料になります。

加工途中でアニールする場合もあります。

加工によるひずみや加工熱の影響でも、

ソリは発生するからです。

具体的には、仕上げ寸法に対して

若干ですが肉を残して加工します。

これを荒引きと呼んでいます

(コーヒー豆の粗挽きとは違います)。

その時点でアニール処理を施しますと、

またソリが出て来る事があります。

その後、仕上げ寸法に加工するのです。

どの程度の寸法で荒引きするかも重要です。

仕上げ寸法に対し、あまりに肉を残し過ぎた

状態で加工すると、仕上げ加工した時点で

またソリが出て来る可能性があります。

かと言って、仕上げ寸法に近い状態まで

荒引きすると、アニール処理してソリが

出た時、仕上げ寸法ラインを越えてしまう

恐れがあります。

この辺は経験がモノを言います。

また、荒引き加工と仕上げ加工の計2回、

マシニングセンタを動かさなくては

なりませんので、加工時間が非常に

長く場合が有ります。

余談 :

ベークライトは積層構造です。少し乱暴な

言い方をすると、紙とフェノール樹脂を

積み重ねてプレスしたような材料です。

よって、稀にですが、加工していると

鋳物で言う巣(空洞)にあたるモノに

遭遇する事があります。

更に、10年に1度くらいの頻度ですが、

蚊のような小さな虫がプレスされて

ベークライトの中にいる事もあります

(虫入りの琥珀みたいですね)。

この場合は当然治具は作り直しとなります。