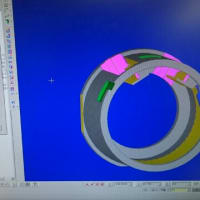

タレット旋盤の頃からやってる事なのですが、端面の溝はミルで加工する事が多いです。

精度のいらない円筒と底面を決めて、

公差のある円筒は溝に入るサイズの内径バイトで決めるて。

旋盤って、端面と内径の溝加工がとても弱いですよね。

溝の形状によって色々刃物の形に制約が出てくるし、その度に研いだり買ったりと本当に面倒(笑)

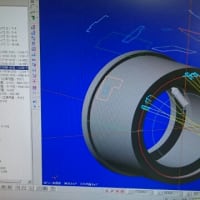

2軸旋盤しかない頃は苦労しました、、、

エンドミルだと底面もフラットに決めやすいし、切り子も分断されるし楽でいいです。

ただ、旋盤加工よりは少し時間がかかることがあるのでそこだけは難点なんですが。。

お疲れ様です。

銅なんかだと特に詰まり易いですよね。。

無酸素銅は結構苦手です。

突っ切りとか外径溝入れもなんかかじりやすいですし。。イマイチいいチップが決まりません(汗