今日は、接着剤について第2回目のエントリーです。

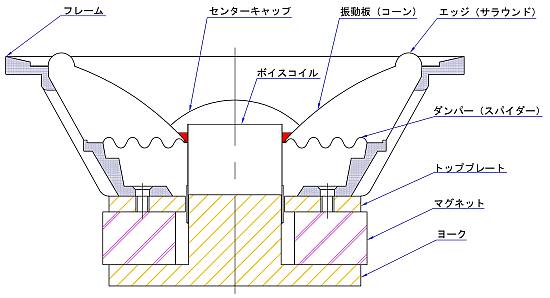

ここまでいろいろ書いていて、スピーカーユニットの構造について説明してなかったことに気が付いたので、代表的なコーン型ユニットについて構造図を掲載し、その図を使って接着剤の説明をしたいと思います。

まず磁気回路部についてです。磁気回路とはその名のとおりマグネットまわりのパーツを言いますが、マグネット、トッププレート、ヨークの3点で構成されます。これに歪対策でショートリングを付けたモデルもあります。ちなみにPARC Audioのコーンタイプは全モデル、ショートリングを使用しています。

磁気回路の接着は、常にマグネットの強い磁力にさらされ、スピーカーユニット各部の中でも最も耐熱性や接着強度が要求される部位で、ほとんどのメーカーが同じ系統の接着剤を使用しています。

ここの接着剤は経験的に音質への影響は少なく、とにかく耐熱性と強度を最優先にしていれば良いので、2液主剤タイプの変性アクリル系接着剤が使われています。このタイプの接着剤は、2液を混合後硬化までの時間が非常に早く(温度によって5分~数十分)、また同じ2液タイプでも主剤+硬化剤タイプのエポキシ系に比べ混合比率がかなりラフでもしっかりと硬化するため作業性も良く、非常に量産性も高いものです。この接着剤の欠点としては、その特有の臭いと、価格の高さだと思います。

さてここからは各社微妙に差が出てきます。

スピーカーユニットの中でも最も重要な部位が振動板~ボイスコイル、ボイスコイル~ダンパー部で、この部位を3点接着部とも呼んだりしています。(図中の赤い部分です) ここは音質に対しても非常に影響が強く、また品質管理のため量産時に接着剤重量までもしっかりと管理されていることが多いようです。この部位でも耐熱性と強度が要求されますが、それに加えて接着剤そのものの剛性(硬さ)も重要となります。

最近では(と言っても随分昔からですが)多くのメーカーが磁気回路部と同系統の変性アクリル系接着剤を使っていることが多いですが、海外では相変わらずエポキシ系を使っているメーカーもあります。実は国内メーカーも昔はエポキシ系が主流だったのですが、エポキシ系は2液の混合をシビアに管理しないと強度が極端に変動するため作業性が非常に悪く、量産性を重視して変性アクリル系に移行している例がほとんどです。

ソニーでは業務用モデルや一部の特殊モデルでエポキシ系を使用していましたが、最近はさすがに使用例も無くなっているようです。実はこのエポキシ系の使用ではさらに特殊な使い方があり、JBL等が昔からその製造法を採用していました。それは、振動板・ダンパー・ボイスコイルの3つのパーツを前工程で一緒に治具の中で加熱接着するやり方で、一般にやられているスピーカーユニットの形で組み立てていく俗に言う投げ込み製法とは全く一線を画するものです。この製法は作業性が悪く、量産性は良くないですが、振動板にコーン紙を使う場合には特にその効果を発揮します。その理由は、エポキシ系の場合加熱すると硬化前に粘度が非常に下がるためコーン紙やダンパーに接着剤がしっかりとしみ込み、結果としてコーン紙のネック部も非常に剛性が上がり、音質向上になるのです。

磁気回路と3点接着部以外の部位(エッジ~フレーム、ダンパー~フレーム、センターキャップ~振動板等)では、一般にゴム系の接着剤が使用されることが多いようです。私の知る範囲では、P社が以前はこの部位にも変性アクリル系の硬い接着剤を使用していましたが、やはりその音質は非常に硬質なものでした。

ところでゴム系の接着剤を使用する理由には、振動を適度に吸収するということがありますが、実は一言にゴム系と言ってもピンキリでかなり差が大きいのです。一般にはコストの安さと、作業性の良さでクロロプレン系が使用されていますが、このクロロプレン系は固形分が少なく、乾燥後に弾性(クッション性)が低いため音質的にはあまり良いとは言えません。一部の海外メーカーが使っているゴム形接着剤はこれとは全く別のもので、固形分が多いため作業性は悪いのですが、その分音質は非常に厚みのある音になり高品位なものです。PARC Audioでも一部のモデルではこのタイプを使用しています。(この接着剤の種類は、ノウハウのためここでは書きません。)

蛇足ですが、日本の接着剤メーカー製のゴム系接着剤は量産性という意味では世界トップクラスだと思います。具体的には、乾燥時間も比較的早く、固形分が少ないため自動機での扱いも楽で、何より糸切れが良いので量産ラインでの歩留まりが非常に良くなるのです。これは、ユーザーである日本のユニットメーカーからの要求に応えたものであり、もし各社が音質最優先でとのリクエストを多く出していれば今のスピーカーの音は大分変わっていたかも知れませんね。

最近では環境対策が非常にうるさく言われていますが、ゴム系接着剤では非常に毒性の高いトルエンを溶剤に使うものが多く、一時これを水溶性のエマルジョン系に変えていこうとの動きもありました。たださすがにこれはあまりに音質劣化が大きいのと、乾燥時間が長くかかるので、まだ実用化されている例は少ないようです。聞くところによれば車の塗料等は既に水溶性化がかなり一般的に行われているようですので、ひょっとしたらスピーカーも近い将来そのようなことになるかも知れませんね。

次回は、この有機溶剤について少し話してみましょう。では今日はこの辺で。

そもそもフェイズプラグの有無で音がどう変わるのか? またその内、話の流れの適当なところでお教えください。

ご質問ありがとうございます。

センターキャップは通常はコーンに接着されますが、フルレンジ等で高域をできるだけ再生したい場合はボイスコイルボビンに直接接着することもあります。いずれの場合も、接着剤についてはゴム系を使用する場合が多いようです。

フェイズプラグは通常ヨーク(ポールピース)に接着されており、モデルによってはネジとの併用固定となっています。PARC Audioのモデルもアルミ製のフェイズプラグを使用しているウッドコーンについてはネジで固定されています。

フェイズプラグ使用時の音質についてはフェイズプラグ自体が直接振動しないため、どちらかと言えばセンターキャップを使うかどうかの方の影響の方がはるかに大きいのですが、これについては今後どこかでまた書いていきたいと思います。