デミングさんが強調してやまない内発動機の理論を主に「虚妄の成果主義」の内容から拾ってさらします.

人々によりよく働いて貰うためには,ただ「働け」というだけでは働かないでしょう.そこで,当たり前ですが,企業は給与を払ったり,職場環境を整えたり,働く目的や方針,手段を教育したりします.

その中で,どの様な手段を用いれば,人々の努力を引き出すことが出来るのかを研究するのが,経営学の中の動機付け理論であり,心理学的なアプローチを取っているのが,「産業心理学」とかいうやつです.

これは不安全な行動の抑止や,非道徳的行動の抑止等にも利用されます.

メカ屋さんが良く使う材料力学の「組織設計」版のようなものでしょう.

つまり,これが良く判らない人は,組織設計やマネージメントなんかしてはダメ!という事です.(逆に良く出来るマネージャは,これらをよく体得しているという事でしょう)

そうは言っても,この動機付け理論というのはたくさんあり,相矛盾している理論もあります.従って,どの理論を採用するかは,現実に効果がありそうな理論でなくてはなりません.それでは,どうやって現実に効果がありそうかどうかを判定するのでしょうか?

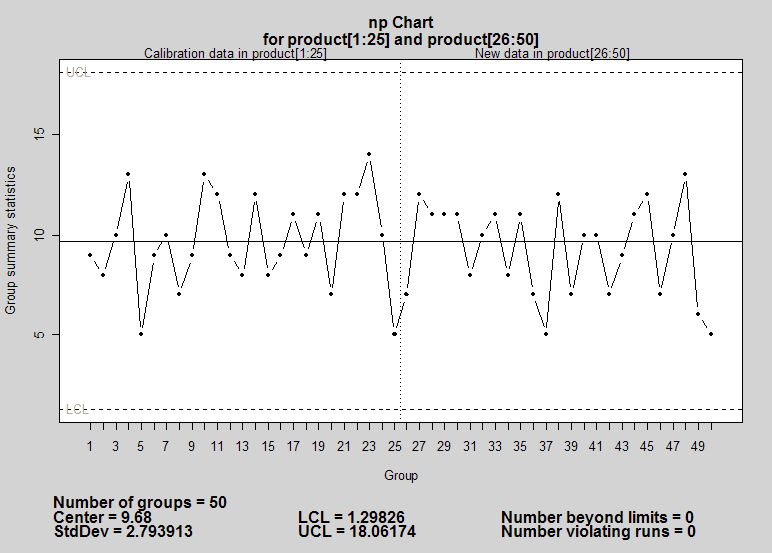

そう,やはり「実験」です.もちろん実験結果は「統計処理」」して判断します.

そこで,かの有名なホーソン実験を簡単におさらいして見ましょう.

2-1.ホーソン実験とは

実は,ホーソンとは,ジュランさんや,シューハートさん(ベル研ですけど)デミングさんが勤めていた,AT&T(アメリカの電話会社.今は分割・民営化されて倒産した会社もちらほらあります.)が子会社のウエスタン・エレクトリックのホーソン工場です.テイラーさんの科学的管理法に刺激されて,AT&Tが作業効率の向上のために,各種実験をしたものを一般に「ホーソン(工場)の実験」と呼んでいます.私も学生時代にこの実験の概要を勉強しました.(うちの学校は機械工学科に,生産管理の単位が必須で1単位あったのです.)

2-2.照明実験(実験とは?)

作業者の作業環境(この場合は,作業場の明るさを変化させたようです)の最適な値を求めるために行った実験です.

ある特定のラインに作業者を分離して,明るさを(私の記憶によれば月の明るさから,日中の明るさまで)変化させ,製品の生産数やら品質がどのように変化するかを実験したのです.ところが照明を変化させても生産数量等に変化が現れなかったのです.このほかにも色々な作業条件を変化させて実験したようですが,生産数量に対して有意な変化をもたらさなかったようです.

これは,テイラーさんの科学的管理法が唱えていた,作業効率が良い,唯一の方法(や環境)があるという仮説をひっくり返したのです.

ここまでは,私が学校で習った項目です,でも,これだけだとどうしていいか判らなかったので,放置しておきました.生産管理の先生は,何を教えたかったのかいまだに判りません.(でも,ロット生産の概念や,管理図とかは役に立ちました.)

さて,「虚妄の成果主義」でも同じ話がされています.どうやら,私が習った尻切れトンボ的な話ではなく,続きがあるようです.

その続きとは,照明を変化させたりしても生産量が増え続け,対照群(同じように隔離さているが,照明の効果を見るために,こちらは照明の変化をさせない)でも同じく増え続けたそうです.実は実験では,実験をするために今まで工場で採用されていたテイラー的な管理手法がいつの間にか壊されて,新しい管理手法に変わっていたそうです.

テイラー手法とはどの様な手法でしょか.それは,今では当たり前に考えられている下記内容です.

昔,工場のラインの天井からぶら下がっていた,1分あたりの生産量の電光掲示板が,これらの管理を物語っています.(そういえば,昔,国内の協力工場の課長に,「この掲示板を使っているところ見たことありませんね」と聞いたら思いっきり苦笑された事を思い出しました.)

このテイラー手法の否定と,実験中にラインの人に対して行った,作業に対するブリーフィングや,作業中の会話の許可等(休憩時間には,お菓子とかも出たそうです)の効果の考察により,新しい学問「人間関係論」が出来たそうです.

昔の人間関係論の議論では,ジョブ・パフォーマンスには,生産性やら,欠勤率やら離職率やらゴタマゼになって議論されていたようです.

そこに,マーチ=サイモンの「オーガニゼーションズ」が登場します.

(H.A.サイモンさんは,ノーベル経済学賞を取っている人です)

その中で,従業員の意思決定には,以下の2種類があるそうです.

a)組織に参加するか・離れるか(欠勤・離職率への影響)

b)生産向上に参加するか・しないか(生産性向上に影響)

この2つの意思決定を分けて考える事により,職務満足と職務不満足とを分けて考えることが出来ます.

(何か,ハーシュマンさんのExit-Voiceの理論に似ているような気がします.)

上記3.は,ハーズバーグさんの動機付け衛生理論に繋がります.

職務満足要因(動機付け要因)には,達成,達成に対する承認,仕事そのもの,責任・昇進があり,職務不満足(衛生要因)の要因には,会社の方針と管理,監督,給与,対人関係,作業条件である.

これらは,実験にて裏付けられています.

つまり,給与や人間関係,管理方法等は衛生要因であり,これらを変化させても,

欠勤や離職に対しては効くが,生産性向上には効かない.

達成,達成に対する承認,仕事そのもの等は動機付け要因であり,これらを変化させてはじめて生産性向上に寄与できるという事です.

上記の動機付け要因が,内発的動機に繋がっていきます.

内発的動機とは,下記のような内容になります.

ここで,報酬等の外部の誘因を考慮すると,下記のようになります.

今日はここまでにします.まだデミングさんの理論につなげるのには,少しギャップがあると思います.

11/6 レイアウト崩れを直したつもりです.

1.動機付けとは

人々によりよく働いて貰うためには,ただ「働け」というだけでは働かないでしょう.そこで,当たり前ですが,企業は給与を払ったり,職場環境を整えたり,働く目的や方針,手段を教育したりします.

その中で,どの様な手段を用いれば,人々の努力を引き出すことが出来るのかを研究するのが,経営学の中の動機付け理論であり,心理学的なアプローチを取っているのが,「産業心理学」とかいうやつです.

これは不安全な行動の抑止や,非道徳的行動の抑止等にも利用されます.

メカ屋さんが良く使う材料力学の「組織設計」版のようなものでしょう.

つまり,これが良く判らない人は,組織設計やマネージメントなんかしてはダメ!という事です.(逆に良く出来るマネージャは,これらをよく体得しているという事でしょう)

2.ホーソン実験

そうは言っても,この動機付け理論というのはたくさんあり,相矛盾している理論もあります.従って,どの理論を採用するかは,現実に効果がありそうな理論でなくてはなりません.それでは,どうやって現実に効果がありそうかどうかを判定するのでしょうか?

そう,やはり「実験」です.もちろん実験結果は「統計処理」」して判断します.

そこで,かの有名なホーソン実験を簡単におさらいして見ましょう.

2-1.ホーソン実験とは

実は,ホーソンとは,ジュランさんや,シューハートさん(ベル研ですけど)デミングさんが勤めていた,AT&T(アメリカの電話会社.今は分割・民営化されて倒産した会社もちらほらあります.)が子会社のウエスタン・エレクトリックのホーソン工場です.テイラーさんの科学的管理法に刺激されて,AT&Tが作業効率の向上のために,各種実験をしたものを一般に「ホーソン(工場)の実験」と呼んでいます.私も学生時代にこの実験の概要を勉強しました.(うちの学校は機械工学科に,生産管理の単位が必須で1単位あったのです.)

2-2.照明実験(実験とは?)

作業者の作業環境(この場合は,作業場の明るさを変化させたようです)の最適な値を求めるために行った実験です.

ある特定のラインに作業者を分離して,明るさを(私の記憶によれば月の明るさから,日中の明るさまで)変化させ,製品の生産数やら品質がどのように変化するかを実験したのです.ところが照明を変化させても生産数量等に変化が現れなかったのです.このほかにも色々な作業条件を変化させて実験したようですが,生産数量に対して有意な変化をもたらさなかったようです.

これは,テイラーさんの科学的管理法が唱えていた,作業効率が良い,唯一の方法(や環境)があるという仮説をひっくり返したのです.

ここまでは,私が学校で習った項目です,でも,これだけだとどうしていいか判らなかったので,放置しておきました.生産管理の先生は,何を教えたかったのかいまだに判りません.(でも,ロット生産の概念や,管理図とかは役に立ちました.)

さて,「虚妄の成果主義」でも同じ話がされています.どうやら,私が習った尻切れトンボ的な話ではなく,続きがあるようです.

その続きとは,照明を変化させたりしても生産量が増え続け,対照群(同じように隔離さているが,照明の効果を見るために,こちらは照明の変化をさせない)でも同じく増え続けたそうです.実は実験では,実験をするために今まで工場で採用されていたテイラー的な管理手法がいつの間にか壊されて,新しい管理手法に変わっていたそうです.

テイラー手法とはどの様な手法でしょか.それは,今では当たり前に考えられている下記内容です.

- 作業分解(下手をするとネジをつまむ,それをドライバにセットするとか,腕を動かしたり,指を動かしたりする基本動作までバラします)と作業内容の特定・固定(作業標準書への記載)

- 上記作業分解による作業標準時間(タクト・タイム)の計測・固定(各分解された作業(大体1~2秒)をすべて足せばその工程の作業標準時間になります.)

- 上記の遵守のためのペナルティ制(作業内容が作業標準書の内容から逸脱すればペナルティ,標準時間以下で作業できれば(生産量が増えるため)ボーナス,もちろん標準作業時間以上であればペナルティです.さすがに,今ではどの工場もこんなことしてませんが,昔はあったようです.)

- 作業中は会話禁止,管理者よりの一方的な通達のみ.(会話をすると,その時間がもったいないし,唯一正しい方法で作業しているわけであるから,会話の必要性も無いはず.との仮説(というか思い込み))

昔,工場のラインの天井からぶら下がっていた,1分あたりの生産量の電光掲示板が,これらの管理を物語っています.(そういえば,昔,国内の協力工場の課長に,「この掲示板を使っているところ見たことありませんね」と聞いたら思いっきり苦笑された事を思い出しました.)

このテイラー手法の否定と,実験中にラインの人に対して行った,作業に対するブリーフィングや,作業中の会話の許可等(休憩時間には,お菓子とかも出たそうです)の効果の考察により,新しい学問「人間関係論」が出来たそうです.

3.職務遂行(ジョブ・パフォーマンス)とは?

昔の人間関係論の議論では,ジョブ・パフォーマンスには,生産性やら,欠勤率やら離職率やらゴタマゼになって議論されていたようです.

そこに,マーチ=サイモンの「オーガニゼーションズ」が登場します.

(H.A.サイモンさんは,ノーベル経済学賞を取っている人です)

その中で,従業員の意思決定には,以下の2種類があるそうです.

a)組織に参加するか・離れるか(欠勤・離職率への影響)

b)生産向上に参加するか・しないか(生産性向上に影響)

この2つの意思決定を分けて考える事により,職務満足と職務不満足とを分けて考えることが出来ます.

(何か,ハーシュマンさんのExit-Voiceの理論に似ているような気がします.)

4.動機付け衛生理論

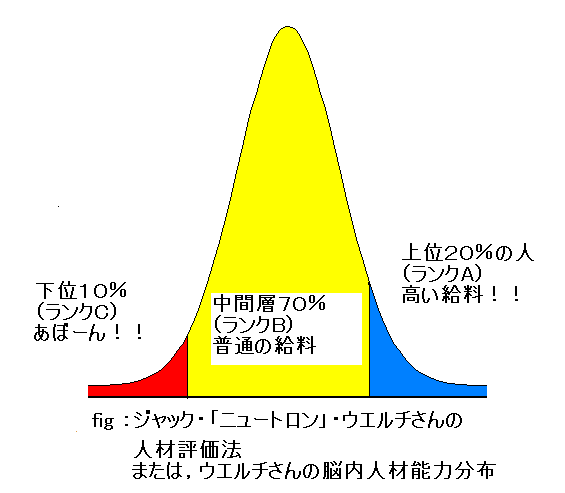

上記3.は,ハーズバーグさんの動機付け衛生理論に繋がります.

職務満足要因(動機付け要因)には,達成,達成に対する承認,仕事そのもの,責任・昇進があり,職務不満足(衛生要因)の要因には,会社の方針と管理,監督,給与,対人関係,作業条件である.

これらは,実験にて裏付けられています.

つまり,給与や人間関係,管理方法等は衛生要因であり,これらを変化させても,

欠勤や離職に対しては効くが,生産性向上には効かない.

達成,達成に対する承認,仕事そのもの等は動機付け要因であり,これらを変化させてはじめて生産性向上に寄与できるという事です.

5.内発的動機理論

上記の動機付け要因が,内発的動機に繋がっていきます.

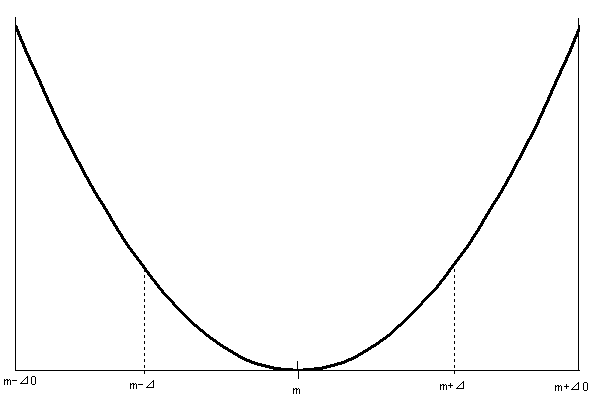

内発的動機とは,下記のような内容になります.

- 自分がやりたい事・出来る事ができる,つまり自己決定や有能さの感覚が増えれば職務満足度が増える.(動機付けされる)

- 統制されているという感覚になれば,自己決定や有能さの感覚が減るので満足できない.(動機付けが破壊される)

ここで,報酬等の外部の誘因を考慮すると,下記のようになります.

- その報酬等が,自己決定や有能さを示す情報と感じるならば,満足度は向上する.

- その報酬等が,統制的に感じられるのであれば,満足できない.(金額の多さではなくですね:何かステグリッツの効率的賃金仮説に繋がる気がします.<=11/3 すみません効率的賃金仮説は衛生要因との繋がりです.単純な間違い・・・orz)

今日はここまでにします.まだデミングさんの理論につなげるのには,少しギャップがあると思います.

参考文献

- 高橋伸夫,虚妄の成果主義 -日本型年功序列制復活のススメ,2004,ISBN:4-8222-4372-9

- DIAMOND ハーバード・ビジネス・レビュー編集部,動機付づける力,2005,ISBN:4-478-36081-2

11/6 レイアウト崩れを直したつもりです.