こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています 株式会社アドバンスト・キー・テクノロジー研究所の阿久津です。

昨日はユーザーフレンドリーなシステム開発のために、東京都昭島市の機械加工メーカー、「株式会社システムプラス」さんにお邪魔してきました。

先日公開した動画をご覧になった方々から、「軸がブレているのが気になるね」とのご指摘を多数いただきました。

実験段階ということもあり、あまり微調整をしなかったのですが、この軸の調整、実に厄介です。

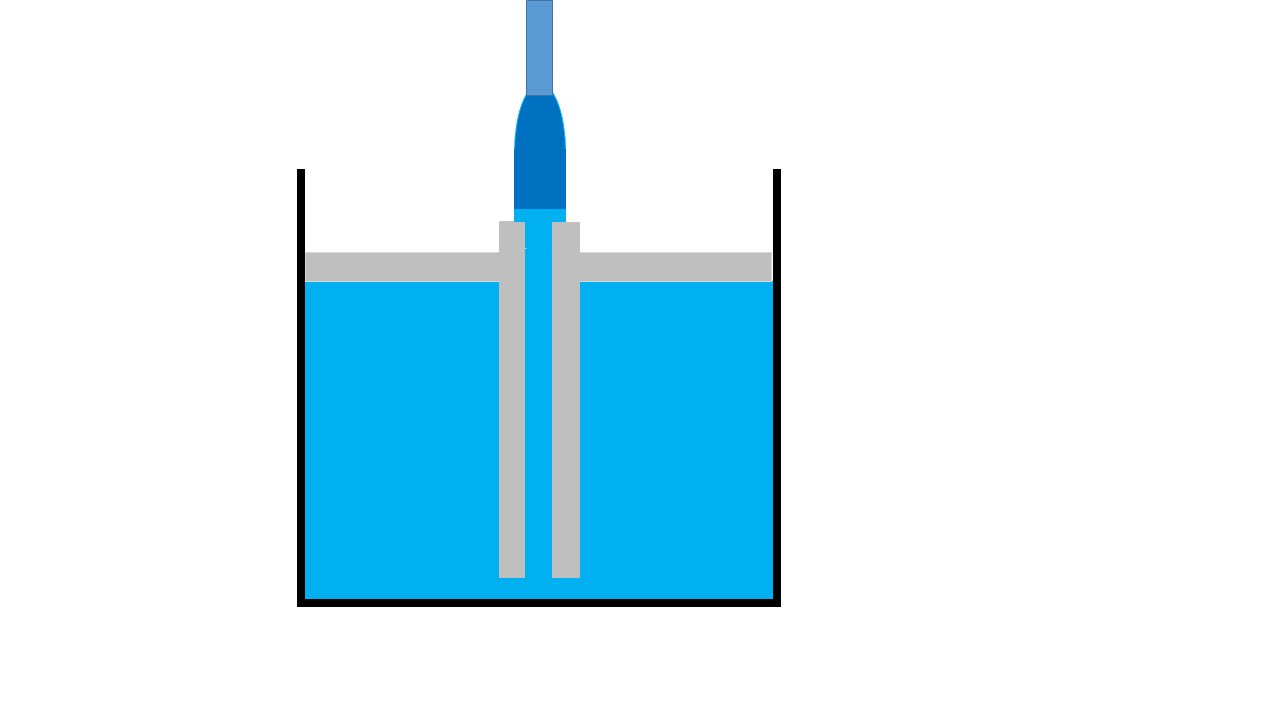

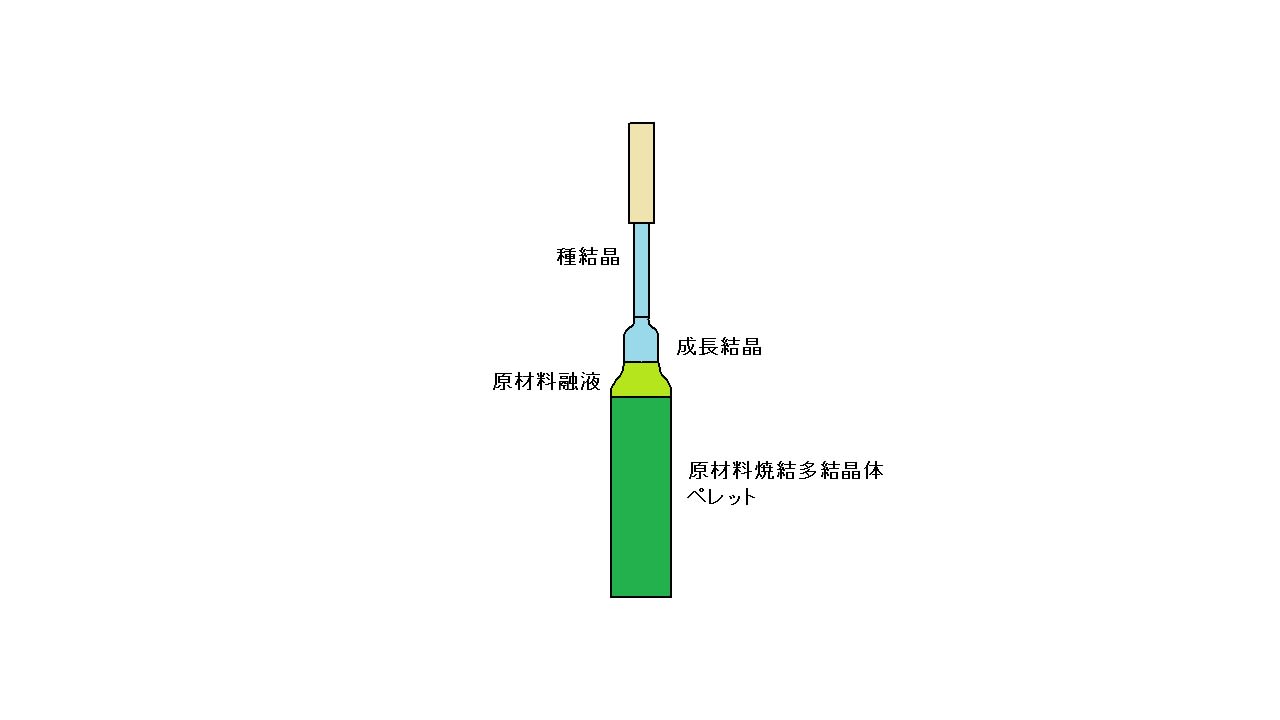

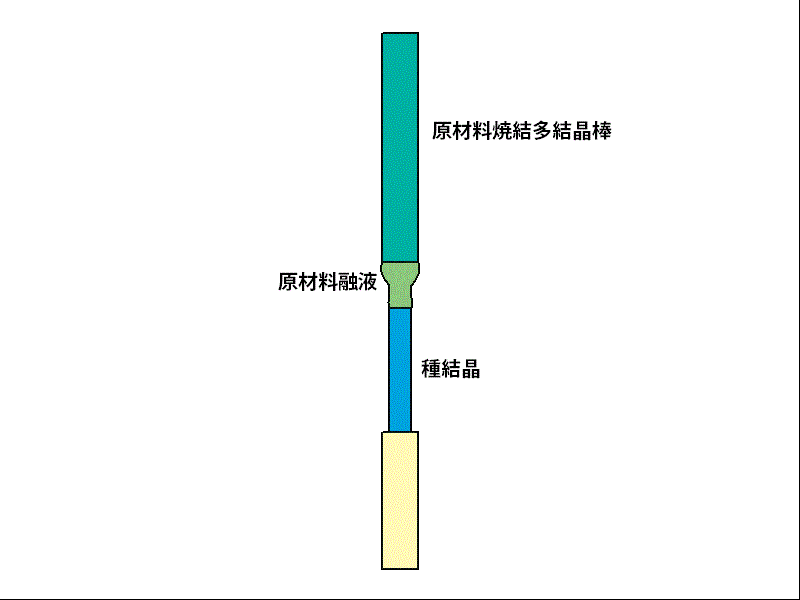

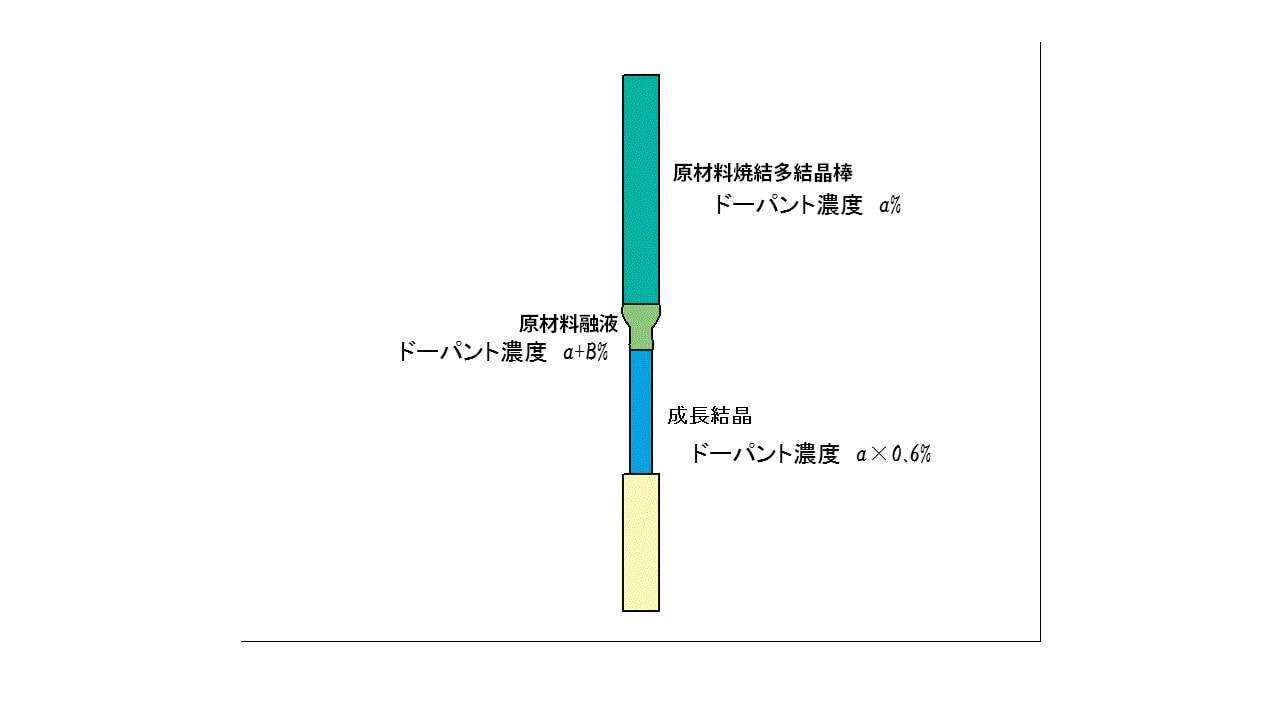

研究用に小型の装置で小型の結晶をちょっと作ってみよう、と思ってFZ法の装置で実験をしようとしても、軸調整が極めて難しいなんていうこともあります。少しでもズレてしまえば、融液が垂れ落ちて結晶はできなくなりますから。

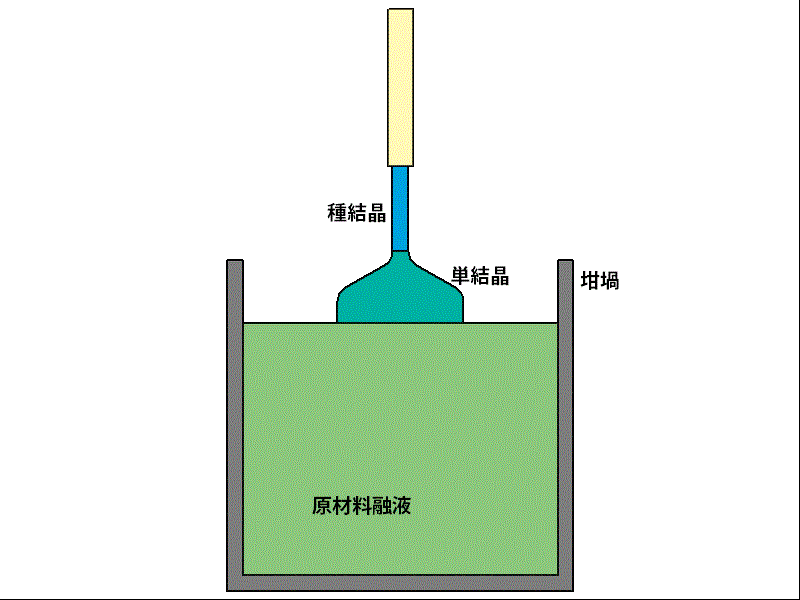

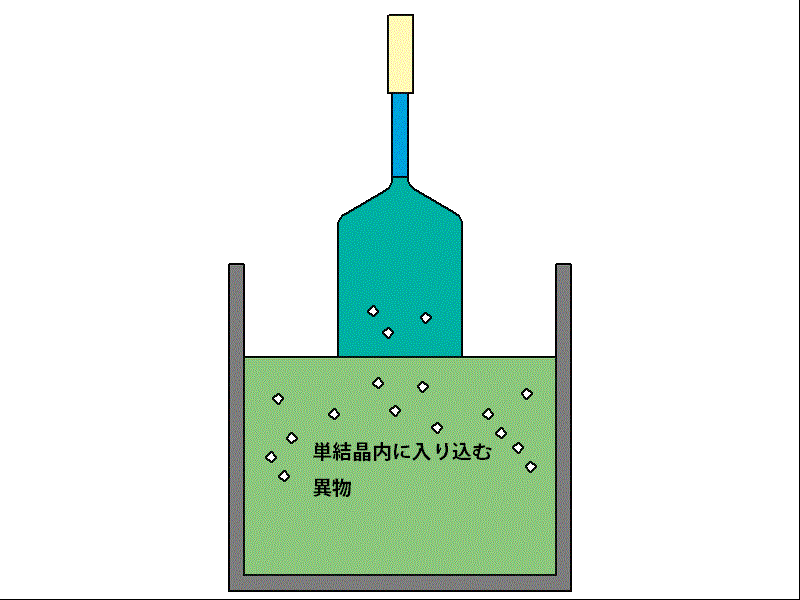

AKT-labのAP法の良いところの一つには、軸が多少ブレていてもキレイな単結晶ができるということもあります。

ご指摘を多数いただいた軸のブレがあっても、小さい単結晶はできました。

実験時間の都合やまだまだ開発段階ということもあるので、デバイスを多数製造できるような結晶の長さにまではできませんでしたが、いずれにしても多少の軸ブレは許容範囲内です。

とはいえ、その許容範囲の中に収めることも、やはりなかなか難しく時間のかかる作業です。

なれなければ1時間くらいかかってしまうかもしれません。

そこで、「軸出しといえば旋盤」と思い立ち、システムプラスさんに伺うことにしたのです。

原材料ホルダーは金属(ステンレス)ですが、原材料の融点は約2000℃ほど。ホルダーにい直接原材料を取り付ける訳にはいきません。そこでアルミナチューブを間に入れるのですが、これは焼結品なので、規格品を使っても機械加工品のような精度はでません。

有効部分のブレを許容範囲に収めつつ、ホルダーに取り付けるのに旋盤を使おうと思ったわけです。

せっかくの土曜日に社長の福井さんを引っ張り出して、二人でああでもないこうでもないと意見を出し合いながら取り付けに無事成功しました。

こんなこともやりながら、AKT-labは材料製造装置を造るだけでなく、材料を開発、製造するトータルシステムメーカーとして、そしてゆくゆくは材料開発、製造スキームのスタンダードとなるべく、日々成長を続けています。

単結晶製造装置 株式会社アドバンスト・キー・テクノロジー研究所

〒187-0002 東京都小平市花小金井1-34-4

090-7826-9304

昨日はユーザーフレンドリーなシステム開発のために、東京都昭島市の機械加工メーカー、「株式会社システムプラス」さんにお邪魔してきました。

先日公開した動画をご覧になった方々から、「軸がブレているのが気になるね」とのご指摘を多数いただきました。

実験段階ということもあり、あまり微調整をしなかったのですが、この軸の調整、実に厄介です。

研究用に小型の装置で小型の結晶をちょっと作ってみよう、と思ってFZ法の装置で実験をしようとしても、軸調整が極めて難しいなんていうこともあります。少しでもズレてしまえば、融液が垂れ落ちて結晶はできなくなりますから。

AKT-labのAP法の良いところの一つには、軸が多少ブレていてもキレイな単結晶ができるということもあります。

ご指摘を多数いただいた軸のブレがあっても、小さい単結晶はできました。

実験時間の都合やまだまだ開発段階ということもあるので、デバイスを多数製造できるような結晶の長さにまではできませんでしたが、いずれにしても多少の軸ブレは許容範囲内です。

とはいえ、その許容範囲の中に収めることも、やはりなかなか難しく時間のかかる作業です。

なれなければ1時間くらいかかってしまうかもしれません。

そこで、「軸出しといえば旋盤」と思い立ち、システムプラスさんに伺うことにしたのです。

原材料ホルダーは金属(ステンレス)ですが、原材料の融点は約2000℃ほど。ホルダーにい直接原材料を取り付ける訳にはいきません。そこでアルミナチューブを間に入れるのですが、これは焼結品なので、規格品を使っても機械加工品のような精度はでません。

有効部分のブレを許容範囲に収めつつ、ホルダーに取り付けるのに旋盤を使おうと思ったわけです。

せっかくの土曜日に社長の福井さんを引っ張り出して、二人でああでもないこうでもないと意見を出し合いながら取り付けに無事成功しました。

こんなこともやりながら、AKT-labは材料製造装置を造るだけでなく、材料を開発、製造するトータルシステムメーカーとして、そしてゆくゆくは材料開発、製造スキームのスタンダードとなるべく、日々成長を続けています。

単結晶製造装置 株式会社アドバンスト・キー・テクノロジー研究所

〒187-0002 東京都小平市花小金井1-34-4

090-7826-9304