こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています 株式会社アドバンスト・キー・テクノロジー研究所の阿久津です。

技術ベンチャーをやっていると、資金提供の対価と称して、「特許権の譲渡」を言ってくることがあるそうです。

特許権を譲渡というのは、特許を完全にあげちゃうか(パテントリストラ。ベンチャーというより、多くの特許を持っている大手がやることでしょう)分割譲渡して共同出願者にするか、ということです。

動画では共同研究といってますが、資金提供としての特許権を分割、共同出願者にしましょうと、甘く囁いてくるという話もあるそうなので、気を付けましょう。

もちろん、動画でも解説している通り、別段の定めを十分に行えばよいので、譲渡事態を否定しているわけではありません。

当社は特許戦略重視なので、必ず専門家に相談することにしています。

何事も勉強ですね。

単結晶製造装置 株式会社アドバンスト・キー・テクノロジー研究所

〒187-0002 東京都小平市花小金井1-34-4

090-7826-9304

技術ベンチャーをやっていると、資金提供の対価と称して、「特許権の譲渡」を言ってくることがあるそうです。

特許権を譲渡というのは、特許を完全にあげちゃうか(パテントリストラ。ベンチャーというより、多くの特許を持っている大手がやることでしょう)分割譲渡して共同出願者にするか、ということです。

動画では共同研究といってますが、資金提供としての特許権を分割、共同出願者にしましょうと、甘く囁いてくるという話もあるそうなので、気を付けましょう。

もちろん、動画でも解説している通り、別段の定めを十分に行えばよいので、譲渡事態を否定しているわけではありません。

当社は特許戦略重視なので、必ず専門家に相談することにしています。

何事も勉強ですね。

単結晶製造装置 株式会社アドバンスト・キー・テクノロジー研究所

〒187-0002 東京都小平市花小金井1-34-4

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています 株式会社アドバンスト・キー・テクノロジー研究所の阿久津です。

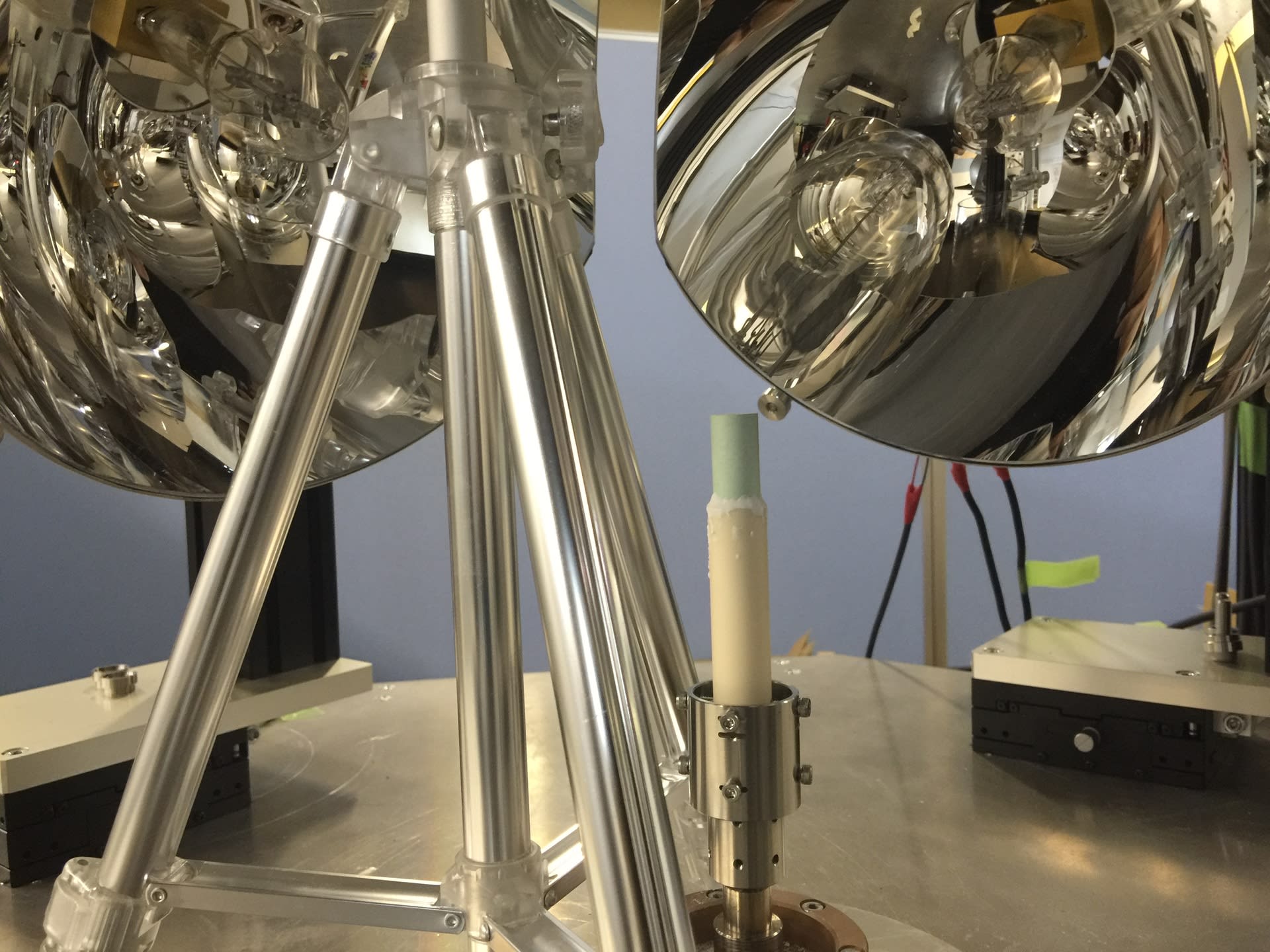

昨日はユーザーフレンドリーなシステム開発のために、東京都昭島市の機械加工メーカー、「株式会社システムプラス」さんにお邪魔してきました。

先日公開した動画をご覧になった方々から、「軸がブレているのが気になるね」とのご指摘を多数いただきました。

実験段階ということもあり、あまり微調整をしなかったのですが、この軸の調整、実に厄介です。

研究用に小型の装置で小型の結晶をちょっと作ってみよう、と思ってFZ法の装置で実験をしようとしても、軸調整が極めて難しいなんていうこともあります。少しでもズレてしまえば、融液が垂れ落ちて結晶はできなくなりますから。

AKT-labのAP法の良いところの一つには、軸が多少ブレていてもキレイな単結晶ができるということもあります。

ご指摘を多数いただいた軸のブレがあっても、小さい単結晶はできました。

実験時間の都合やまだまだ開発段階ということもあるので、デバイスを多数製造できるような結晶の長さにまではできませんでしたが、いずれにしても多少の軸ブレは許容範囲内です。

とはいえ、その許容範囲の中に収めることも、やはりなかなか難しく時間のかかる作業です。

なれなければ1時間くらいかかってしまうかもしれません。

そこで、「軸出しといえば旋盤」と思い立ち、システムプラスさんに伺うことにしたのです。

原材料ホルダーは金属(ステンレス)ですが、原材料の融点は約2000℃ほど。ホルダーにい直接原材料を取り付ける訳にはいきません。そこでアルミナチューブを間に入れるのですが、これは焼結品なので、規格品を使っても機械加工品のような精度はでません。

有効部分のブレを許容範囲に収めつつ、ホルダーに取り付けるのに旋盤を使おうと思ったわけです。

せっかくの土曜日に社長の福井さんを引っ張り出して、二人でああでもないこうでもないと意見を出し合いながら取り付けに無事成功しました。

こんなこともやりながら、AKT-labは材料製造装置を造るだけでなく、材料を開発、製造するトータルシステムメーカーとして、そしてゆくゆくは材料開発、製造スキームのスタンダードとなるべく、日々成長を続けています。

単結晶製造装置 株式会社アドバンスト・キー・テクノロジー研究所

〒187-0002 東京都小平市花小金井1-34-4

090-7826-9304

昨日はユーザーフレンドリーなシステム開発のために、東京都昭島市の機械加工メーカー、「株式会社システムプラス」さんにお邪魔してきました。

先日公開した動画をご覧になった方々から、「軸がブレているのが気になるね」とのご指摘を多数いただきました。

実験段階ということもあり、あまり微調整をしなかったのですが、この軸の調整、実に厄介です。

研究用に小型の装置で小型の結晶をちょっと作ってみよう、と思ってFZ法の装置で実験をしようとしても、軸調整が極めて難しいなんていうこともあります。少しでもズレてしまえば、融液が垂れ落ちて結晶はできなくなりますから。

AKT-labのAP法の良いところの一つには、軸が多少ブレていてもキレイな単結晶ができるということもあります。

ご指摘を多数いただいた軸のブレがあっても、小さい単結晶はできました。

実験時間の都合やまだまだ開発段階ということもあるので、デバイスを多数製造できるような結晶の長さにまではできませんでしたが、いずれにしても多少の軸ブレは許容範囲内です。

とはいえ、その許容範囲の中に収めることも、やはりなかなか難しく時間のかかる作業です。

なれなければ1時間くらいかかってしまうかもしれません。

そこで、「軸出しといえば旋盤」と思い立ち、システムプラスさんに伺うことにしたのです。

原材料ホルダーは金属(ステンレス)ですが、原材料の融点は約2000℃ほど。ホルダーにい直接原材料を取り付ける訳にはいきません。そこでアルミナチューブを間に入れるのですが、これは焼結品なので、規格品を使っても機械加工品のような精度はでません。

有効部分のブレを許容範囲に収めつつ、ホルダーに取り付けるのに旋盤を使おうと思ったわけです。

せっかくの土曜日に社長の福井さんを引っ張り出して、二人でああでもないこうでもないと意見を出し合いながら取り付けに無事成功しました。

こんなこともやりながら、AKT-labは材料製造装置を造るだけでなく、材料を開発、製造するトータルシステムメーカーとして、そしてゆくゆくは材料開発、製造スキームのスタンダードとなるべく、日々成長を続けています。

単結晶製造装置 株式会社アドバンスト・キー・テクノロジー研究所

〒187-0002 東京都小平市花小金井1-34-4

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています 株式会社アドバンスト・キー・テクノロジー研究所の阿久津です。

株式会社化してから最初のブログです。

社名が長いので、今までのように「AKT」とか「AKT研究所」「AKT-lab」などと呼んでいただけると幸いです。

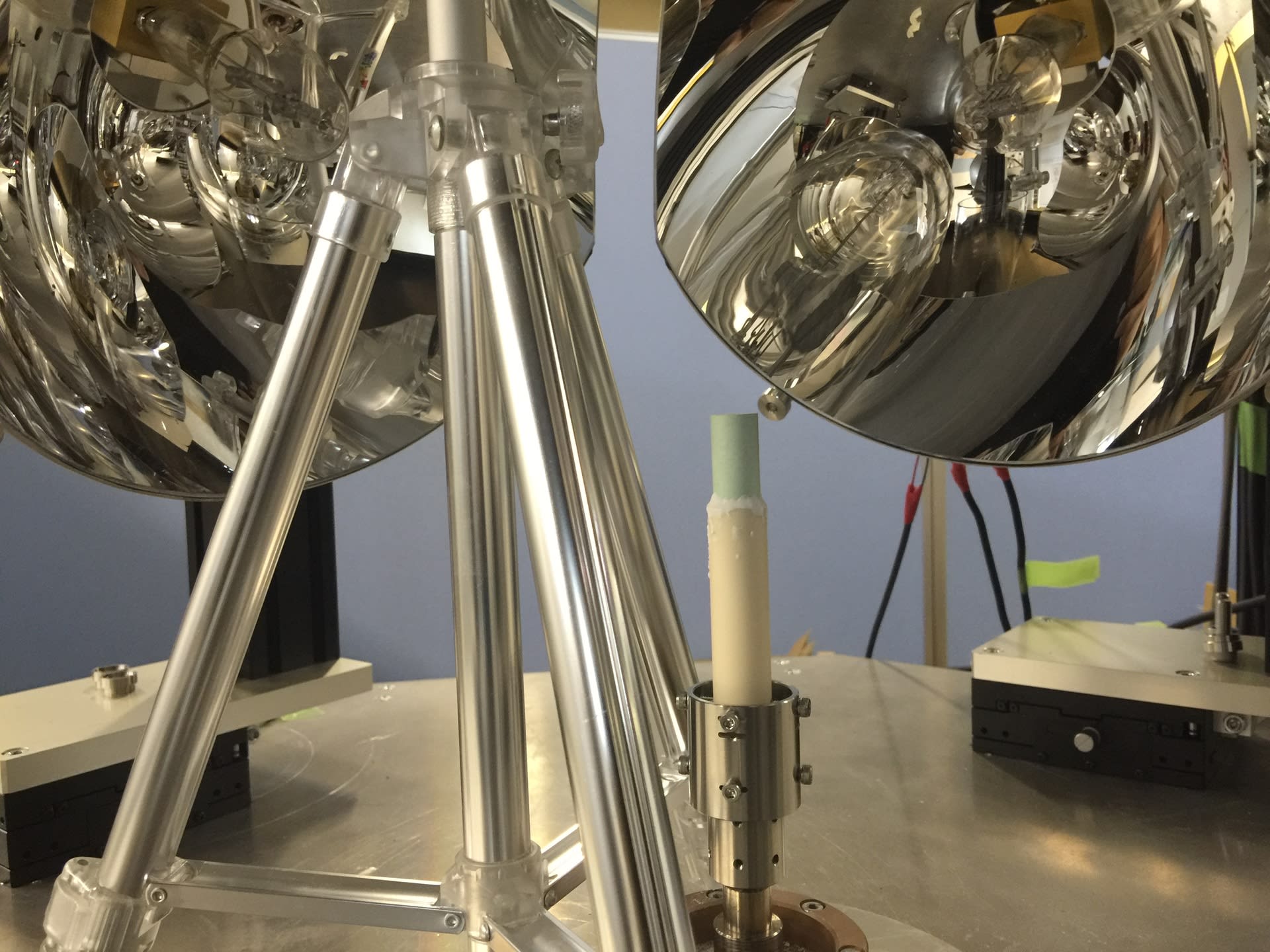

今日は、科学技術系商品として重要な、「使い勝手」の開発をしました。

理化学機器の中には、セッティングに神がかり的な技を必要とするものも少なくありません。

化学系の分析器などでは結構多いのではないでしょうか。

結晶製造装置も同様で、材料のセッティングはとにかく難しくて面倒で時間のかかる作業でした。

1ロット製造するためには、メンテナンスと称して炉内の入れ替え作業を行いますが、半日から1日はかかるものが殆どです。

そこで、『箱から取り出した原料をポンとセットするだけ』な結晶製造システムは、それだけでも十分に顧客価値が高いということになります。

そして、その「ポン」とセットできる状態の材料をパッケージングして販売すれば、いわゆる消耗品ビジネスというものになります。

もちろん当社はそれでボロ儲けなどは致しません(笑)

しかし、製造系のお客様はともかく、開発系のお客様は材料のパッケージングを外部に出すことをためらわれるかもしれません。

それならば、当社が指示させて頂く形状で研究者様に原料を調整していただき、それを装置にセットする治具を提供すれば良いのです。

改良の余地はまだありますが、なかなかのものができました。

結晶を作る工程だけが容易なのでは不十分です。ゼロからの取り扱いすべてにユーザーフエンドリーなのも、当社技術の特徴です。

今週は機械やさんにお邪魔して、このシステムのブラッシュアップを図ります。

さて、材料のセッティング関係の開発を進めたので、せっかくだからということで結晶も作っていますが、順調に成長しています。

「ついで」に初めて「片手間」でできる結晶製造装置など、世界中を探しても他にはありません。

単結晶製造装置 株式会社アドバンスト・キー・テクノロジー研究所

〒187-0002 東京都小平市花小金井1−34−4

090-7826-9304

株式会社化してから最初のブログです。

社名が長いので、今までのように「AKT」とか「AKT研究所」「AKT-lab」などと呼んでいただけると幸いです。

今日は、科学技術系商品として重要な、「使い勝手」の開発をしました。

理化学機器の中には、セッティングに神がかり的な技を必要とするものも少なくありません。

化学系の分析器などでは結構多いのではないでしょうか。

結晶製造装置も同様で、材料のセッティングはとにかく難しくて面倒で時間のかかる作業でした。

1ロット製造するためには、メンテナンスと称して炉内の入れ替え作業を行いますが、半日から1日はかかるものが殆どです。

そこで、『箱から取り出した原料をポンとセットするだけ』な結晶製造システムは、それだけでも十分に顧客価値が高いということになります。

そして、その「ポン」とセットできる状態の材料をパッケージングして販売すれば、いわゆる消耗品ビジネスというものになります。

もちろん当社はそれでボロ儲けなどは致しません(笑)

しかし、製造系のお客様はともかく、開発系のお客様は材料のパッケージングを外部に出すことをためらわれるかもしれません。

それならば、当社が指示させて頂く形状で研究者様に原料を調整していただき、それを装置にセットする治具を提供すれば良いのです。

改良の余地はまだありますが、なかなかのものができました。

結晶を作る工程だけが容易なのでは不十分です。ゼロからの取り扱いすべてにユーザーフエンドリーなのも、当社技術の特徴です。

今週は機械やさんにお邪魔して、このシステムのブラッシュアップを図ります。

さて、材料のセッティング関係の開発を進めたので、せっかくだからということで結晶も作っていますが、順調に成長しています。

「ついで」に初めて「片手間」でできる結晶製造装置など、世界中を探しても他にはありません。

単結晶製造装置 株式会社アドバンスト・キー・テクノロジー研究所

〒187-0002 東京都小平市花小金井1−34−4

090-7826-9304

トリリオン・センサーという言葉をご存じでしょうか。

IoT(Internet of Things)という言葉は有名ですね。

あらゆるものをインターネットに接続するには、デバイスやセンサーが必要です。

このセンサーが、毎年1兆個のセンサーを活用してセンサーネットワークを張り巡らせるというのが、トリリオン・センサーという概念です。

このときのセンサーは、どのようなものが使われるのでしょう。

半導体、特にプロセッサの時を思い出してみてください。

プロセッサの巨人インテルと、最近の買収劇で話題になったARMの売上伸び率の比較をみて愕然とした 方もおおいでしょう。

インテルの飛躍は実は相当前に終わっていました。 今は、モバイル端末などへ個別設計されるARMのような技術が活用される時代なっていたのですね。

トリリオン・センサーの時代は、ますますそれに拍車がかかります。

時と場合、必要に応じたセンサーが、ものすごくたくさん必要とされる時代です。

様々なセンサーとその活用方法が提案されています。

しかし、そのセンサーが例えば今から10年後にまだ使われているでしょうか。

きっと、ものすごい開発競争が繰り広げられることと思います。

もちろん、センサー出荷の多くは大量生産品でしょう。

しかし、売り上げを伸ばし、利益を出し、世界にインパクトを与えるセンサーは、必ず少量多品種のなかから生まれます。

むしろ、超少量超多品種の開発、生産に拍車がかかる時代になるでしょう。

小品種大量生産のセンサー類は、薄利多売のビジネスの典型になるでしょう。

「結晶デバイスといえばまずは○インチから」というのは、まさに薄利多売の時代のビジネスの方向付けです。

少量多品種、いや、超少量超多品種生産という時代、それこそが、「トリリオン=兆」という単位が示す世界観です。

このときのセンサーデバイスの開発に貢献するのが、AKT-AP法をはじめとするAKTの技術です。

結晶の開発は、結晶デバイスの生産のためだけにおこなうわけではありません。

各種材料パラメータを明らかにし、最適条件の材料を見出すためには本来必要とされる工程です。

AKTの技術群は、時代を先取りした技術であるということには疑いの余地もありません。

IoT(Internet of Things)という言葉は有名ですね。

あらゆるものをインターネットに接続するには、デバイスやセンサーが必要です。

このセンサーが、毎年1兆個のセンサーを活用してセンサーネットワークを張り巡らせるというのが、トリリオン・センサーという概念です。

このときのセンサーは、どのようなものが使われるのでしょう。

半導体、特にプロセッサの時を思い出してみてください。

プロセッサの巨人インテルと、最近の買収劇で話題になったARMの売上伸び率の比較をみて愕然とした 方もおおいでしょう。

インテルの飛躍は実は相当前に終わっていました。 今は、モバイル端末などへ個別設計されるARMのような技術が活用される時代なっていたのですね。

トリリオン・センサーの時代は、ますますそれに拍車がかかります。

時と場合、必要に応じたセンサーが、ものすごくたくさん必要とされる時代です。

様々なセンサーとその活用方法が提案されています。

しかし、そのセンサーが例えば今から10年後にまだ使われているでしょうか。

きっと、ものすごい開発競争が繰り広げられることと思います。

もちろん、センサー出荷の多くは大量生産品でしょう。

しかし、売り上げを伸ばし、利益を出し、世界にインパクトを与えるセンサーは、必ず少量多品種のなかから生まれます。

むしろ、超少量超多品種の開発、生産に拍車がかかる時代になるでしょう。

小品種大量生産のセンサー類は、薄利多売のビジネスの典型になるでしょう。

「結晶デバイスといえばまずは○インチから」というのは、まさに薄利多売の時代のビジネスの方向付けです。

少量多品種、いや、超少量超多品種生産という時代、それこそが、「トリリオン=兆」という単位が示す世界観です。

このときのセンサーデバイスの開発に貢献するのが、AKT-AP法をはじめとするAKTの技術です。

結晶の開発は、結晶デバイスの生産のためだけにおこなうわけではありません。

各種材料パラメータを明らかにし、最適条件の材料を見出すためには本来必要とされる工程です。

AKTの技術群は、時代を先取りした技術であるということには疑いの余地もありません。

こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています AKT技術研究所の阿久津です。

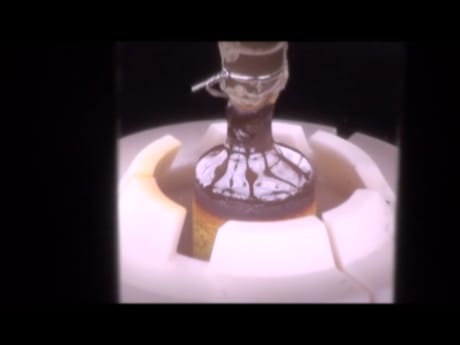

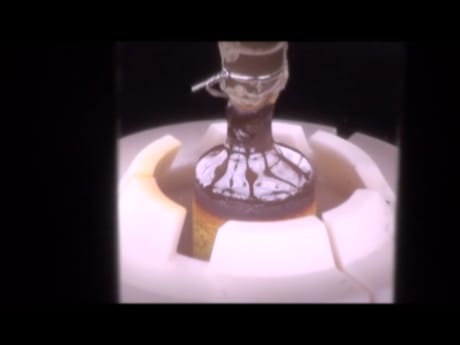

AKT-アドバンスト・ペデスタル(AP)法による結晶製造動画を触りだけ公開します。

種結晶や原料の回転がぶれてますね・・・。

いまひとつ詰めが甘いところですが、ベンチャーのサガとも言えるところです。

細かい部品や治具、セッテイング方法など、アイディアはあるのですが、開発が追いつきません。

実は光学的な不具合がまだちょっと残っていて、最適な結晶製造環境ではありません。これらも開発要素ですが、確実に進歩しています。

ところで、「製造している結晶が細すぎるのでは?」という質問をよく受けます。

AKTには大型の無坩堝結晶製造技術である「アドバンスド・プローティング・ゾーン(AFZ)法」もありますし、AP法で長い結晶を作るという選択肢もあります。

それはともかく、

逆に、太ければ良いのでしょうか?

一見、量産性が高いようには思えます。 しかし、これまでにこのブログで紹介してきた通り、従来の結晶製造方法では高品質の結晶を均質に作ることは不可能です。

それに、大量生産はすぐに価格競争に巻き込まれてしまいますね。

考え方をガラりと変えた方が良いのではないかと思われます。

トリリオンセンサーという言葉が最近囁かれています

我々の周りを1兆個のセンサーが取り囲むというのです。

この1兆個のセンサーの多くは、大量生産品でしょう。

しかし、センサーという、場所や環境と直結するデバイスは、必ず最適化されたものが望まれることになると確信しています

つまり、超少量超多品種センサー時代がやってくるというのが、トリリオンセンサー時代の本質と考えます。

半導体の世界では、最近、インテルとARMの企業価値の伸び率の違いが話題になりましたね。

時代は確実に変化しています。

さて、このようなセンサーは、どうやって開発するのでしょう?

3Dプリンテクングなどの新技術の適用の可能性が示唆されていますが、そもそものセンサー材料の開発はどうするのでしょう。

高品質センサーは結晶材料が使われるでしょうし、新たなセンサー材料(結晶に限らず)を次々と開発することが要望されます。

この時に力を発揮するのが、AKT-AP法です。

セラミックス系のセンサー材料の基礎物性開発を行うのにも、結晶系のセンサー材料を少量多品種製造するのにも、適した技術です。

開発要素の多い技術ではありますが、確実に実用化への道を突き進んでいます。

本当に未来の世界を変えるのは材料から。

どうぞ、ご期待ください。

単結晶製造装置 機能性材料 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

AKT-アドバンスト・ペデスタル(AP)法による結晶製造動画を触りだけ公開します。

種結晶や原料の回転がぶれてますね・・・。

いまひとつ詰めが甘いところですが、ベンチャーのサガとも言えるところです。

細かい部品や治具、セッテイング方法など、アイディアはあるのですが、開発が追いつきません。

実は光学的な不具合がまだちょっと残っていて、最適な結晶製造環境ではありません。これらも開発要素ですが、確実に進歩しています。

ところで、「製造している結晶が細すぎるのでは?」という質問をよく受けます。

AKTには大型の無坩堝結晶製造技術である「アドバンスド・プローティング・ゾーン(AFZ)法」もありますし、AP法で長い結晶を作るという選択肢もあります。

それはともかく、

逆に、太ければ良いのでしょうか?

一見、量産性が高いようには思えます。 しかし、これまでにこのブログで紹介してきた通り、従来の結晶製造方法では高品質の結晶を均質に作ることは不可能です。

それに、大量生産はすぐに価格競争に巻き込まれてしまいますね。

考え方をガラりと変えた方が良いのではないかと思われます。

トリリオンセンサーという言葉が最近囁かれています

我々の周りを1兆個のセンサーが取り囲むというのです。

この1兆個のセンサーの多くは、大量生産品でしょう。

しかし、センサーという、場所や環境と直結するデバイスは、必ず最適化されたものが望まれることになると確信しています

つまり、超少量超多品種センサー時代がやってくるというのが、トリリオンセンサー時代の本質と考えます。

半導体の世界では、最近、インテルとARMの企業価値の伸び率の違いが話題になりましたね。

時代は確実に変化しています。

さて、このようなセンサーは、どうやって開発するのでしょう?

3Dプリンテクングなどの新技術の適用の可能性が示唆されていますが、そもそものセンサー材料の開発はどうするのでしょう。

高品質センサーは結晶材料が使われるでしょうし、新たなセンサー材料(結晶に限らず)を次々と開発することが要望されます。

この時に力を発揮するのが、AKT-AP法です。

セラミックス系のセンサー材料の基礎物性開発を行うのにも、結晶系のセンサー材料を少量多品種製造するのにも、適した技術です。

開発要素の多い技術ではありますが、確実に実用化への道を突き進んでいます。

本当に未来の世界を変えるのは材料から。

どうぞ、ご期待ください。

単結晶製造装置 機能性材料 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています AKT技術研究所の阿久津です。

3月1日付けの日刊工業新聞に結晶製造装置開発の記事が掲載されました。

既に試験可動を始めています。

放射線検出用シンチレーター結晶の製造装置として注目していただいていますが、他にも固体レーザーや発光素子、センサーなどの機能性材料、半導体結晶、そして、セラミックスやパウダー材料の合成研究用標準試料作製の試験装置、さらには基礎研究や学習用の装置として幅広く活躍可能な装置です。

これまでクローズしていた技術情報もこのブログや公式Webページで公開していきますので、どうぞご期待ください。

単結晶製造装置 機能性材料 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

3月1日付けの日刊工業新聞に結晶製造装置開発の記事が掲載されました。

既に試験可動を始めています。

放射線検出用シンチレーター結晶の製造装置として注目していただいていますが、他にも固体レーザーや発光素子、センサーなどの機能性材料、半導体結晶、そして、セラミックスやパウダー材料の合成研究用標準試料作製の試験装置、さらには基礎研究や学習用の装置として幅広く活躍可能な装置です。

これまでクローズしていた技術情報もこのブログや公式Webページで公開していきますので、どうぞご期待ください。

単結晶製造装置 機能性材料 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています AKT技術研究所の阿久津です。

AKT技術研究所は開発資金を日本政策金融公庫様(以下日本公庫)より借入で調達いたしました。

日本公庫様の多摩3支店は、当社事務所のある中小企業整備機構ビジネストと提携しており、提携支援案件の第1号として11月16日付けの日刊工業新聞に記事が記載されました。

日本公庫様からのニュース記事でございますが、弊社としてもお採り上げを受け大変光栄に感じております。

本資金調達により開発を大幅に加速し、迅速な事業化を目指します。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

AKT技術研究所は開発資金を日本政策金融公庫様(以下日本公庫)より借入で調達いたしました。

日本公庫様の多摩3支店は、当社事務所のある中小企業整備機構ビジネストと提携しており、提携支援案件の第1号として11月16日付けの日刊工業新聞に記事が記載されました。

日本公庫様からのニュース記事でございますが、弊社としてもお採り上げを受け大変光栄に感じております。

本資金調達により開発を大幅に加速し、迅速な事業化を目指します。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています AKT技術研究所の阿久津です。

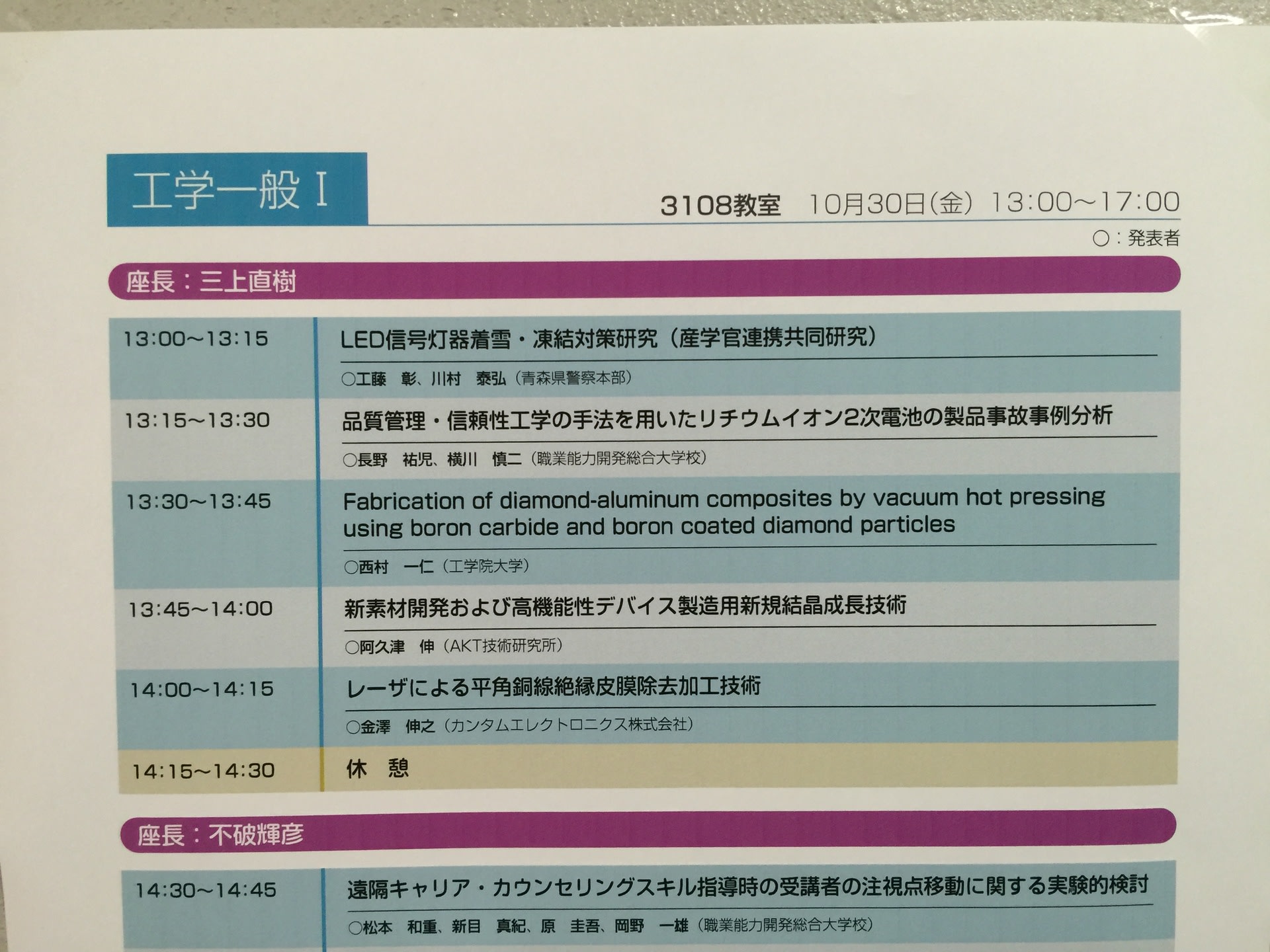

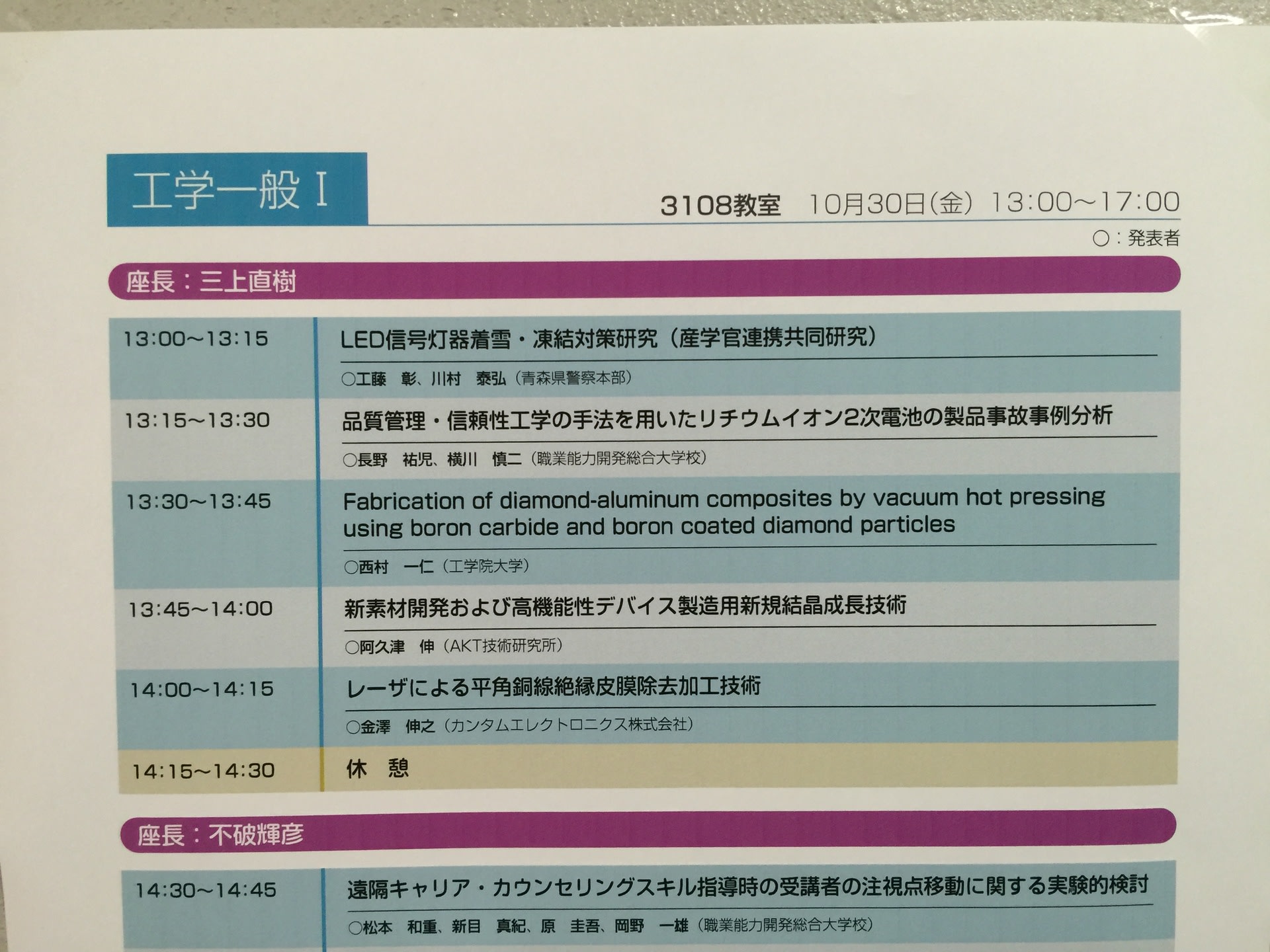

少し遡りますが、10月30日に東京都小平市にある職業能力開発大学校で開催された職業大フォーラムで一般講演をさせていただきました。

職業大は厚労省所管なんですね。 Webや駅看板などところどころで見かけます。

その職業大で行われている学内学会、学術講演会のようなものですね。

青森県警本部とか中国の研究機関で研究されてる日本人の学者さんとか、なかなかバラエティーに富んだ講演者のいたセッションで、楽しませていただきました。

なぜここでの講演となったかと言うと、今年5月に開催された「ガレージスミダ1周年イベント」で御挨拶させて頂いた職業大の方からのお誘いを頂いたというご縁からでした。

大変ありがたいことに、たくさんのご質疑を頂き、フォーラムの盛り上げに微力ながらお役にたてたのではないかと思われました。

自分の成長機会になり、人のお役にも立てる、そんなご縁を大事にしていきたいですね。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

少し遡りますが、10月30日に東京都小平市にある職業能力開発大学校で開催された職業大フォーラムで一般講演をさせていただきました。

職業大は厚労省所管なんですね。 Webや駅看板などところどころで見かけます。

その職業大で行われている学内学会、学術講演会のようなものですね。

青森県警本部とか中国の研究機関で研究されてる日本人の学者さんとか、なかなかバラエティーに富んだ講演者のいたセッションで、楽しませていただきました。

なぜここでの講演となったかと言うと、今年5月に開催された「ガレージスミダ1周年イベント」で御挨拶させて頂いた職業大の方からのお誘いを頂いたというご縁からでした。

大変ありがたいことに、たくさんのご質疑を頂き、フォーラムの盛り上げに微力ながらお役にたてたのではないかと思われました。

自分の成長機会になり、人のお役にも立てる、そんなご縁を大事にしていきたいですね。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

アース・オーバーシュート・デー

持続可能な社会の指標とでも言えば良いでしょう。

人類による資源消費量がその1年間に地球が生成できる資源量を超える日のことです。

2015年のアース・オーバーシュート・デーは8月13日だったそうです。

1年間で地球が生成できる資源を、2015年は8月13日に使い切ったということです。それ以降は負債として未来にツケを残しているということですね。

我々の社会は、地球が再生産できる程度に消費を抑えていれば持続可能ですが、それを超えれば未来の人の生活を奪うことになります。

地球全体では既に地球1.5個分の消費をしていいます。

さらに、日本国内では実に日本7個分の消費をしているのです。

(日本は世界的に見れば人口密度が高いため。実際の消費活動は米国の方が大きい)

つまり、我々日本人が内向きになって日本さえよければとか自分たちの周りさえ良ければという生活をしていると、世界の人たちに日本6個分の負担を押し付けていることになるということです。

最低限、まずは世界の中の日本という視点でいなければなりません。

世界の資源を消費しているのですから、これは最低限のことです。

そして、それでもまだ我々は未来の人々に負担を押し付けていることに違いはありません。

地球人として歴史の審判に耐えらる行動をとっているとは言えないのです。

しかし、見方を変えれば、やることもやれることも山のようにあると思います。

文明を放棄して消費を止めましょうとは言えません。

食糧生産も文化も公衆衛生も、全て文明と消費の上に成り立っています。それを放棄したら数十億人規模の大虐殺になります。

科学や技術以外でも、人の営みを作る社会全体でやれることはいくらでもあります。

日本などの先進国は社会が成熟して低成長になると言われていますが、我々の社会はまだまだ成熟してはいません。

我々が生命を脅かしている未来の人々(いれば、ですが)から見てみれば、まだまだ未開人です。成熟という思い上がりを捨て、持続できる社会を創るためにしゃにむに努力すべき時だと思います。

見方を変えれば、これはビジネスチャンスでもあるわけです。

地球を含む自然界と人間の文明社会の接点が材料科学であり、材料科学にこそ持続可能な社会を創造する切り口があるとの考えが、AKT技術研究所設立の動機になりました。

目標がよくわからないと悩んでいる方々、未来を創造してみてはどうですか?

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

持続可能な社会の指標とでも言えば良いでしょう。

人類による資源消費量がその1年間に地球が生成できる資源量を超える日のことです。

2015年のアース・オーバーシュート・デーは8月13日だったそうです。

1年間で地球が生成できる資源を、2015年は8月13日に使い切ったということです。それ以降は負債として未来にツケを残しているということですね。

我々の社会は、地球が再生産できる程度に消費を抑えていれば持続可能ですが、それを超えれば未来の人の生活を奪うことになります。

地球全体では既に地球1.5個分の消費をしていいます。

さらに、日本国内では実に日本7個分の消費をしているのです。

(日本は世界的に見れば人口密度が高いため。実際の消費活動は米国の方が大きい)

つまり、我々日本人が内向きになって日本さえよければとか自分たちの周りさえ良ければという生活をしていると、世界の人たちに日本6個分の負担を押し付けていることになるということです。

最低限、まずは世界の中の日本という視点でいなければなりません。

世界の資源を消費しているのですから、これは最低限のことです。

そして、それでもまだ我々は未来の人々に負担を押し付けていることに違いはありません。

地球人として歴史の審判に耐えらる行動をとっているとは言えないのです。

しかし、見方を変えれば、やることもやれることも山のようにあると思います。

文明を放棄して消費を止めましょうとは言えません。

食糧生産も文化も公衆衛生も、全て文明と消費の上に成り立っています。それを放棄したら数十億人規模の大虐殺になります。

科学や技術以外でも、人の営みを作る社会全体でやれることはいくらでもあります。

日本などの先進国は社会が成熟して低成長になると言われていますが、我々の社会はまだまだ成熟してはいません。

我々が生命を脅かしている未来の人々(いれば、ですが)から見てみれば、まだまだ未開人です。成熟という思い上がりを捨て、持続できる社会を創るためにしゃにむに努力すべき時だと思います。

見方を変えれば、これはビジネスチャンスでもあるわけです。

地球を含む自然界と人間の文明社会の接点が材料科学であり、材料科学にこそ持続可能な社会を創造する切り口があるとの考えが、AKT技術研究所設立の動機になりました。

目標がよくわからないと悩んでいる方々、未来を創造してみてはどうですか?

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています AKT技術研究所の阿久津です。

日本の近代化を支えてきたものづくり。

その中でも、金型、プレス加工はまさにものづくりの中核技術でした。

東京、八王子に、今なお現役を続ける90歳の加工職人がいます。

小林一郎氏

1925年1月1日生まれ。

激動の昭和とともに歩み続けてきました。

昭和から平成、21世紀になり、今なお現役。

すごいことです。

作業場の見学をさせてもらいました。

入ってすぐに「蹴飛ばし」と呼ばれる人力のプレス機がありました。主力装置だそうです。

7月にビジネストに来て頂いた浜野慶一様の浜野製作所がもらい火で全焼した後に再起したとき、最初に導入したのも「蹴飛ばし」だったそうで、墨田区の工場で今なお現役で活躍中、工場見学で見せていただきました。

二つの光景が重なって見えました。

サイエンスブログと銘打っていますが、あまり論理的ではないことを書きます。

私がこのとき思ったのは、ものづくりとは生きているんだ、ということです。

ものづくりとは、人の体で言う血や肉を作る行為だということです。

誰の?といえば、社会の、ということなんでしょうか。

ITやICTは神経や神経信号なんでしょうね。

そうすると、IoTとは、血や肉、神経が全て繋がって体としての形を作ることなんですね。

この体での脳にあたるのが、人間なんだと思います。

これが人の体とは異なるところ。

人の体には脳は一つだけですが、この社会という体には人間という脳がたくさんあります。

この脳がイキイキと活動できる体を作り上げるのが、産業とか経済の役目なんですね。

小林さんのお話を伺いながら、ふとそんなことを感じました。

別れ際に握手をさせていただきましたが、とても力強かったのが印象的でした。

小林一郎さんについてのお問い合わせは「シニア頭脳バンク」まで

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

日本の近代化を支えてきたものづくり。

その中でも、金型、プレス加工はまさにものづくりの中核技術でした。

東京、八王子に、今なお現役を続ける90歳の加工職人がいます。

小林一郎氏

1925年1月1日生まれ。

激動の昭和とともに歩み続けてきました。

昭和から平成、21世紀になり、今なお現役。

すごいことです。

作業場の見学をさせてもらいました。

入ってすぐに「蹴飛ばし」と呼ばれる人力のプレス機がありました。主力装置だそうです。

7月にビジネストに来て頂いた浜野慶一様の浜野製作所がもらい火で全焼した後に再起したとき、最初に導入したのも「蹴飛ばし」だったそうで、墨田区の工場で今なお現役で活躍中、工場見学で見せていただきました。

二つの光景が重なって見えました。

サイエンスブログと銘打っていますが、あまり論理的ではないことを書きます。

私がこのとき思ったのは、ものづくりとは生きているんだ、ということです。

ものづくりとは、人の体で言う血や肉を作る行為だということです。

誰の?といえば、社会の、ということなんでしょうか。

ITやICTは神経や神経信号なんでしょうね。

そうすると、IoTとは、血や肉、神経が全て繋がって体としての形を作ることなんですね。

この体での脳にあたるのが、人間なんだと思います。

これが人の体とは異なるところ。

人の体には脳は一つだけですが、この社会という体には人間という脳がたくさんあります。

この脳がイキイキと活動できる体を作り上げるのが、産業とか経済の役目なんですね。

小林さんのお話を伺いながら、ふとそんなことを感じました。

別れ際に握手をさせていただきましたが、とても力強かったのが印象的でした。

小林一郎さんについてのお問い合わせは「シニア頭脳バンク」まで

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています AKT技術研究所の阿久津です。

7月29日に株式会社浜野製作所様が運営されているガレージスミダの交流会に参加してきました。

ベンチャーピッチでは登壇もさせていただきました。

このベンチャーピッチ、最近お話をさせていただく機会が少しずつ増えてきましたが、どのようにお話をさせていただこうか、毎回すごく迷います。

わかりやすいプロダクトがあり、それを皆様にお届けすることで暮らしを良くしていきたい! そういうプロダクトであれば、まずは何をおいてもプロダクトの紹介となるでしょう。

しかし、当社のプロダクトは一家に一台という性質のものではありませんし、B to B にしてもかなりニッチなところから切り込んで行って世界に浸透させていきたいという性質のものですから、ある意味世界観ビジネスでもあるわけです。

ピッチの聴衆にお買い上げ頂くことをベースとしたお話をしても仕方ありません。

そこで、自分なりに最もガレージスミダ的なピッチ構成を考えてみました。

私なりに考えた、ガレージスミダ的とは

1.こんなベンチャーでもやってきてしまうんだという意外感と、それを受け入れてしまうガレージスミダの懐の深さ。

2.基本は科学とか技術。

3.世界を変えていきたいというビジョン

このようなことです。

ガレージスミダにこんなのが来たんだ、という印象だけでも持って頂ければいいかな、と考えました。

ところで、最近よく世界を変える新ビジネスという事を言われますが、本当に世界を変えているでしょうか。

そもそも、概念の時点でそれが世界を変えることになるのか? 疑問を感じること、ありませんか?

他社さんのプロダクトの話で申し訳ありませんが、提案していたご当人たちも期間限定的なことをおっしゃっていたプロダクトが、走り始めたらいろいろな相乗効果もあったのか、本当に世界を変えそうなプロダクトになっていました。

世界を変えるかどうかは可能性の世界です。だから入口を絞られるのがいちばん辛い。

特になかなか一般の人には馴染みのない科学や技術の世界でそれを成し遂げようとすると、間口をあけてもらうしかない。

だから、ガレージスミダのような取り組みがあるかないか、それは可能性の芽を摘むのかとりあえず育てるのか、ものすごく大きなことなんですね。

世の中の動きはだいたい逆に行っています。

特徴を活かす、強みを活かす、スピーディーさが大事というビジネスの「常識」の上で、新事業の可能性は摘まれていくものなんです。

そもそも、言って簡単に理解されるもの、誰かの強みで簡単に実現できるもの、すぐにできるもの、これらの組み合わせはベンチャーのやるべきことでしょうか?

誰か、既存のプレイヤーがやることですよね。

ガレージスミダの取り組みは本当に極めて特異と言えます。

さて、当のピッチでは、常日頃の材料科学の基盤というお話から、ついには物質世界での存在の話にまで行ってしまいました。(後ろのスライドの絵、バンド理論です)

我ながらここまでやるかと言った感じですが、こんなベンチャーがあってもいいじゃないですか。

でも、意外と反応がよかったです。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

7月29日に株式会社浜野製作所様が運営されているガレージスミダの交流会に参加してきました。

ベンチャーピッチでは登壇もさせていただきました。

このベンチャーピッチ、最近お話をさせていただく機会が少しずつ増えてきましたが、どのようにお話をさせていただこうか、毎回すごく迷います。

わかりやすいプロダクトがあり、それを皆様にお届けすることで暮らしを良くしていきたい! そういうプロダクトであれば、まずは何をおいてもプロダクトの紹介となるでしょう。

しかし、当社のプロダクトは一家に一台という性質のものではありませんし、B to B にしてもかなりニッチなところから切り込んで行って世界に浸透させていきたいという性質のものですから、ある意味世界観ビジネスでもあるわけです。

ピッチの聴衆にお買い上げ頂くことをベースとしたお話をしても仕方ありません。

そこで、自分なりに最もガレージスミダ的なピッチ構成を考えてみました。

私なりに考えた、ガレージスミダ的とは

1.こんなベンチャーでもやってきてしまうんだという意外感と、それを受け入れてしまうガレージスミダの懐の深さ。

2.基本は科学とか技術。

3.世界を変えていきたいというビジョン

このようなことです。

ガレージスミダにこんなのが来たんだ、という印象だけでも持って頂ければいいかな、と考えました。

ところで、最近よく世界を変える新ビジネスという事を言われますが、本当に世界を変えているでしょうか。

そもそも、概念の時点でそれが世界を変えることになるのか? 疑問を感じること、ありませんか?

他社さんのプロダクトの話で申し訳ありませんが、提案していたご当人たちも期間限定的なことをおっしゃっていたプロダクトが、走り始めたらいろいろな相乗効果もあったのか、本当に世界を変えそうなプロダクトになっていました。

世界を変えるかどうかは可能性の世界です。だから入口を絞られるのがいちばん辛い。

特になかなか一般の人には馴染みのない科学や技術の世界でそれを成し遂げようとすると、間口をあけてもらうしかない。

だから、ガレージスミダのような取り組みがあるかないか、それは可能性の芽を摘むのかとりあえず育てるのか、ものすごく大きなことなんですね。

世の中の動きはだいたい逆に行っています。

特徴を活かす、強みを活かす、スピーディーさが大事というビジネスの「常識」の上で、新事業の可能性は摘まれていくものなんです。

そもそも、言って簡単に理解されるもの、誰かの強みで簡単に実現できるもの、すぐにできるもの、これらの組み合わせはベンチャーのやるべきことでしょうか?

誰か、既存のプレイヤーがやることですよね。

ガレージスミダの取り組みは本当に極めて特異と言えます。

さて、当のピッチでは、常日頃の材料科学の基盤というお話から、ついには物質世界での存在の話にまで行ってしまいました。(後ろのスライドの絵、バンド理論です)

我ながらここまでやるかと言った感じですが、こんなベンチャーがあってもいいじゃないですか。

でも、意外と反応がよかったです。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスブログを書いています AKT技術研究所の阿久津です。

経済産業省の中小ものづくり高度化法に基づく特定研究開発等計画(第32回)の認定を受けました。

いわゆる法認定というやつです。

この認定を受けると、戦略的基盤技術高度化支援事業(サポイン事業)の採択を受ける資格が得られます。

もっとも、弊社では今回サポイン事業への開発計画の提案をしていませんので関係ありません。

なかなか魅力的な補助金なので、是非来年度はチャレンジしてみたいと思っています。

どうです? 一緒にチャレンジしようって方、いらしたら是非声をかけてください。

その他にも、NEDOの研究テーマによっては委託対象になれたりとか、いろいろな恩恵があるようです。

そのほか、経済産業省関東経済産業局のWebを読むと、「日本政策金融公庫の低利融資、特許料等の特例等の支援措置を受けることが可能となります。」と書かれています。

中小ものづくり企業にはもちろん、スタートアップにとっても魅力的ですね。

特に低利融資は死活問題です。

民間の金融機関が融資審査をする際に考慮してくれるかどうかは分かりませんが、まずは公庫から低利で貸してもらえると、我が社のような時間のかかる会社には非常に嬉しい制度になります。

もちろん他にも意義のあることはたくさんあります。

なにしろ、政府公認の研究開発テーマになったわけですから(笑)

申請書類は細かな記入フォーマットが決められていて、その通りに書かなければなりませんでした。

普通に書類を書いていくと、細かい項目には上から1,2…と番号を振りますけど、国から求められている書式に沿って書くので、1,2に当てはまらなければ3から書くような、究極的な読み手のための申請書になります。

説明を聞いて最初に感じたことは、「これじゃあ書きたいことを書けないじゃん!」だったのですが、うまくできているもので、けっこうキチンと書けたりします。

一番効率の高い意思疎通手段かもしれないですね。

経済産業省関東経済産業局の担当者の方も、お役所的ではなく丁寧に教えてくれました。

「ここはこう書いてください。決まりだから」というステレオタイプをイメージしていましたが、「この項目ではこういう事が求められているので、こう書いてください」と言った感じに聞く側の目線で対応してくれました。

お役所の方はイメージで損しちゃってるのかもしれないですね。 逆に参考になりました。

それはそうと、どうも行政機関のほうがいまのところ相性がいいですね。

補助金とか支援とか、手厚いです。

即マネタイズできる体制でもないのにお金を出したり支援をしたりって、決して無責任にできることではないと思います。

なんか、将来に夢のある事業っていう感じがしてきていますよ。

どうです?

体系化していきそうなスタートアップの態勢をもうちょっと見直してみて、民間の人たちも夢を見てみません?

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

経済産業省の中小ものづくり高度化法に基づく特定研究開発等計画(第32回)の認定を受けました。

いわゆる法認定というやつです。

この認定を受けると、戦略的基盤技術高度化支援事業(サポイン事業)の採択を受ける資格が得られます。

もっとも、弊社では今回サポイン事業への開発計画の提案をしていませんので関係ありません。

なかなか魅力的な補助金なので、是非来年度はチャレンジしてみたいと思っています。

どうです? 一緒にチャレンジしようって方、いらしたら是非声をかけてください。

その他にも、NEDOの研究テーマによっては委託対象になれたりとか、いろいろな恩恵があるようです。

そのほか、経済産業省関東経済産業局のWebを読むと、「日本政策金融公庫の低利融資、特許料等の特例等の支援措置を受けることが可能となります。」と書かれています。

中小ものづくり企業にはもちろん、スタートアップにとっても魅力的ですね。

特に低利融資は死活問題です。

民間の金融機関が融資審査をする際に考慮してくれるかどうかは分かりませんが、まずは公庫から低利で貸してもらえると、我が社のような時間のかかる会社には非常に嬉しい制度になります。

もちろん他にも意義のあることはたくさんあります。

なにしろ、政府公認の研究開発テーマになったわけですから(笑)

申請書類は細かな記入フォーマットが決められていて、その通りに書かなければなりませんでした。

普通に書類を書いていくと、細かい項目には上から1,2…と番号を振りますけど、国から求められている書式に沿って書くので、1,2に当てはまらなければ3から書くような、究極的な読み手のための申請書になります。

説明を聞いて最初に感じたことは、「これじゃあ書きたいことを書けないじゃん!」だったのですが、うまくできているもので、けっこうキチンと書けたりします。

一番効率の高い意思疎通手段かもしれないですね。

経済産業省関東経済産業局の担当者の方も、お役所的ではなく丁寧に教えてくれました。

「ここはこう書いてください。決まりだから」というステレオタイプをイメージしていましたが、「この項目ではこういう事が求められているので、こう書いてください」と言った感じに聞く側の目線で対応してくれました。

お役所の方はイメージで損しちゃってるのかもしれないですね。 逆に参考になりました。

それはそうと、どうも行政機関のほうがいまのところ相性がいいですね。

補助金とか支援とか、手厚いです。

即マネタイズできる体制でもないのにお金を出したり支援をしたりって、決して無責任にできることではないと思います。

なんか、将来に夢のある事業っていう感じがしてきていますよ。

どうです?

体系化していきそうなスタートアップの態勢をもうちょっと見直してみて、民間の人たちも夢を見てみません?

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスの阿久津です。

創業補助金の確定検査個別相談に行ってきました。

平成25年補正予算分の補助事業対象者向けに東京都事務局がやってくれています。

さて、創業補助金はテック系ベンチャーには使いにくという話をよく聞かれるのではないでしょうか。

事実、確かに使い易くはないです。

研究段階、試作段階は使えません。知財の取得には使えますが、他の助成制度があるので、実質使いません。

人を雇ったり、工場や事務所を構えたりするのには使えますが、テック系は試作前にこれらを整えたりは・・・しないですよね。

マーケティングには使えますが、それは試作がある程度進んでからになりますし。

うちでは、幸いベースとなる技術の検証や要素技術の知財化を進めていたので、事業化に向けて最も重要な独自技術のサンプル品の作製に全力を回しました。

独自の新技術を以てして製造業界に打って出るテック系ベンチャーとして一番重要なサンプルに全力を投入し、周知させようという考えです。

昨年の採択決定後の交付申請の際に事務局といろいろ相談して最終的に決めました。

そして、現時点。

「補助金が認められない可能性もある。」

もちろん、確定検査で認められるかどうか初めて決まる事なので、現時点では誰もが「認められない可能性がある」わけです。

うちの案件だけが特別な訳ではありません。

認められるには、計上した「サンプル」として十分な効力を発揮するか否かが重要で、そのためにはとにかくたくさんの人に周知させなければなりません。

数ヶ月の周知期間を計画してサンプルとして十分な周知を図る予定でしたが、新技術のスタートアップにとっての計画とはそうそう簡単に進むものではありません。

紆余曲折、いろいろあってかなり遅れました。

そして、事業期間終了前にようやく出来上がる。。。はず。といったところです。

限られた日数で限られたリソースの中で最大限に周知活動をするための段取りはしてはいます。

サンプルだけにいきなりのフル稼働に耐えられるかわかりませんし、デモ稼働にもお金がかかる。

効率よく短期間で一気にデモ稼働をしないといけない。

実はデモ稼働というのも一筋縄ではいかないものです。

それによって得られた知見が、うちの新事業にかけがえのない収穫になったとしても、創業補助金の確定検査にパスするかは分かりません。

今までの事例に無いとのことで、事務局の担当してくださった方も困っていました。

なので、「補助金が認められない可能性もある。」とは、決して一般論では済まない、可能性が低くない話です。

念のため書いておきますが、ものづくり補助金とは補助対象が異なります。ものづくり補助金はどこをどうとっても補助対象なので「前例が無い」なんてことにはなりません。安心してください。

何かしらの創業支援や資金を得たり、コンテストに出る、クラウドファンディングにかけるなど、自己の技術をデモする必要に迫られることがテック系ベンチャーにはよくあります。

創業補助金の300万円中200万円の補助というのはなかなか魅力的な金額です。

テックベンチャーのデモ機は世の中に夢を配るものです。補助金のシステム上使える費目ですから、チャレンジして事例をどんどん増やして、国の管轄している創業シーンにおいてもテック系ベンチャーの勢いは凄い!と言われるように、是非なってもらいたいものです。そういうのも想定していただけると良いのではと考えたりもしています。

起業の段階で独自技術を周知させるというのは、かなりの大きなハードルです。

デモ機を設計して作って稼働して・・・ 実はものすごいお金がかかります。お金だけでは済まないこともあります。

しかし、それが無ければ誰もテックベンチャーの存在に気づいてはくれません。 堂々巡りになりかねないところなんですね。

しかも、資金だけでなく時間的な制約もある。

しかし、ベンチャーの試みは必ず世の中に貢献するものでもあります。 新しい視点、新しい概念を世の中に提示する。この流れは絶対に止めません。

そのためには、もちろんベンチャーがとにかく頑張るわけですが、みなさんのご理解、これが一番の助けになります。

可能性としての話ですが、創業補助金の補助金額200万円をロストする可能性は一定程度あります。

繰り返しますが、ものづくり補助金は弊社事業ど真ん中の補助金なので、前例がなくて困るというようなことにはなりませんから当然のことながら話は違います。

今の段階でもしこれが現実のものになると相当なダメージですが、絶対に倒れません。

たくさんの人たちが今までに握手してくれました。

その方々の掌の温度が私の手にしっかりと染み込んでいます。 この温もりを忘れない限り、絶対に倒れませんし、諦めません。

必ず成功させて、材料科学からものづくりの基盤から変えていきます。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

創業補助金の確定検査個別相談に行ってきました。

平成25年補正予算分の補助事業対象者向けに東京都事務局がやってくれています。

さて、創業補助金はテック系ベンチャーには使いにくという話をよく聞かれるのではないでしょうか。

事実、確かに使い易くはないです。

研究段階、試作段階は使えません。知財の取得には使えますが、他の助成制度があるので、実質使いません。

人を雇ったり、工場や事務所を構えたりするのには使えますが、テック系は試作前にこれらを整えたりは・・・しないですよね。

マーケティングには使えますが、それは試作がある程度進んでからになりますし。

うちでは、幸いベースとなる技術の検証や要素技術の知財化を進めていたので、事業化に向けて最も重要な独自技術のサンプル品の作製に全力を回しました。

独自の新技術を以てして製造業界に打って出るテック系ベンチャーとして一番重要なサンプルに全力を投入し、周知させようという考えです。

昨年の採択決定後の交付申請の際に事務局といろいろ相談して最終的に決めました。

そして、現時点。

「補助金が認められない可能性もある。」

もちろん、確定検査で認められるかどうか初めて決まる事なので、現時点では誰もが「認められない可能性がある」わけです。

うちの案件だけが特別な訳ではありません。

認められるには、計上した「サンプル」として十分な効力を発揮するか否かが重要で、そのためにはとにかくたくさんの人に周知させなければなりません。

数ヶ月の周知期間を計画してサンプルとして十分な周知を図る予定でしたが、新技術のスタートアップにとっての計画とはそうそう簡単に進むものではありません。

紆余曲折、いろいろあってかなり遅れました。

そして、事業期間終了前にようやく出来上がる。。。はず。といったところです。

限られた日数で限られたリソースの中で最大限に周知活動をするための段取りはしてはいます。

サンプルだけにいきなりのフル稼働に耐えられるかわかりませんし、デモ稼働にもお金がかかる。

効率よく短期間で一気にデモ稼働をしないといけない。

実はデモ稼働というのも一筋縄ではいかないものです。

それによって得られた知見が、うちの新事業にかけがえのない収穫になったとしても、創業補助金の確定検査にパスするかは分かりません。

今までの事例に無いとのことで、事務局の担当してくださった方も困っていました。

なので、「補助金が認められない可能性もある。」とは、決して一般論では済まない、可能性が低くない話です。

念のため書いておきますが、ものづくり補助金とは補助対象が異なります。ものづくり補助金はどこをどうとっても補助対象なので「前例が無い」なんてことにはなりません。安心してください。

何かしらの創業支援や資金を得たり、コンテストに出る、クラウドファンディングにかけるなど、自己の技術をデモする必要に迫られることがテック系ベンチャーにはよくあります。

創業補助金の300万円中200万円の補助というのはなかなか魅力的な金額です。

テックベンチャーのデモ機は世の中に夢を配るものです。補助金のシステム上使える費目ですから、チャレンジして事例をどんどん増やして、国の管轄している創業シーンにおいてもテック系ベンチャーの勢いは凄い!と言われるように、是非なってもらいたいものです。そういうのも想定していただけると良いのではと考えたりもしています。

起業の段階で独自技術を周知させるというのは、かなりの大きなハードルです。

デモ機を設計して作って稼働して・・・ 実はものすごいお金がかかります。お金だけでは済まないこともあります。

しかし、それが無ければ誰もテックベンチャーの存在に気づいてはくれません。 堂々巡りになりかねないところなんですね。

しかも、資金だけでなく時間的な制約もある。

しかし、ベンチャーの試みは必ず世の中に貢献するものでもあります。 新しい視点、新しい概念を世の中に提示する。この流れは絶対に止めません。

そのためには、もちろんベンチャーがとにかく頑張るわけですが、みなさんのご理解、これが一番の助けになります。

可能性としての話ですが、創業補助金の補助金額200万円をロストする可能性は一定程度あります。

繰り返しますが、ものづくり補助金は弊社事業ど真ん中の補助金なので、前例がなくて困るというようなことにはなりませんから当然のことながら話は違います。

今の段階でもしこれが現実のものになると相当なダメージですが、絶対に倒れません。

たくさんの人たちが今までに握手してくれました。

その方々の掌の温度が私の手にしっかりと染み込んでいます。 この温もりを忘れない限り、絶対に倒れませんし、諦めません。

必ず成功させて、材料科学からものづくりの基盤から変えていきます。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスの阿久津です。

前々回の「AP法のもう一つの形」で酸化ガリウムという結晶の紹介をしました。

4.7~4.9eVという大きなバンドギャップを持つ透明な結晶で、なおかつ導電性を持つ極めて特徴的な物質で、巨大な電力を制御する半導体素子や紫外線LED、紫外線センサーやガスセンサーなどの用途に使われるものとして期待されています。

実用化されると、電気自動車の航続距離が伸びます。電車の省エネルギー化が進みます。野菜工場などで紫外線を使った殺菌が簡単にできるようになり、無農薬野菜をたくさん作れるようになります。LED照明が今よりも明るくなります。 そのほかにも多くの利点があると言われています。

今はまだ研究段階ですが、将来が楽しみな材料です。

現在、酸化ガリウムの結晶はFZ法とEFG法という方法で造られています。

なぜCZ法で造らないかというと、ものすごく蒸発しやすい材料だからです。

CZ法は原料融液の上面が空いていますから、坩堝の中の融液は蒸発してどんどん拡散していきます。これを防ぐには酸素ガスを流してやる必要があるのですが、そうすると坩堝が酸化して使い物にならなくなります。

FZ法ならば酸素を流すことができるので、融液を蒸発させることなく結晶を造ることができます。FZ法で造られた酸化ガリウム結晶の品質はなかなかのもので、半導体素子としての試作研究に使われています。

しかし、FZ法で造られる結晶はとても細すぎるので、半導体デバイスを量産するのに向きません。研究段階ですから結晶を製造する技術が難しいというのは大して問題にならないとしても、直径1cmくらいの結晶で半導体デバイスを量産するというのは製造技術として厳しいと考えられています。

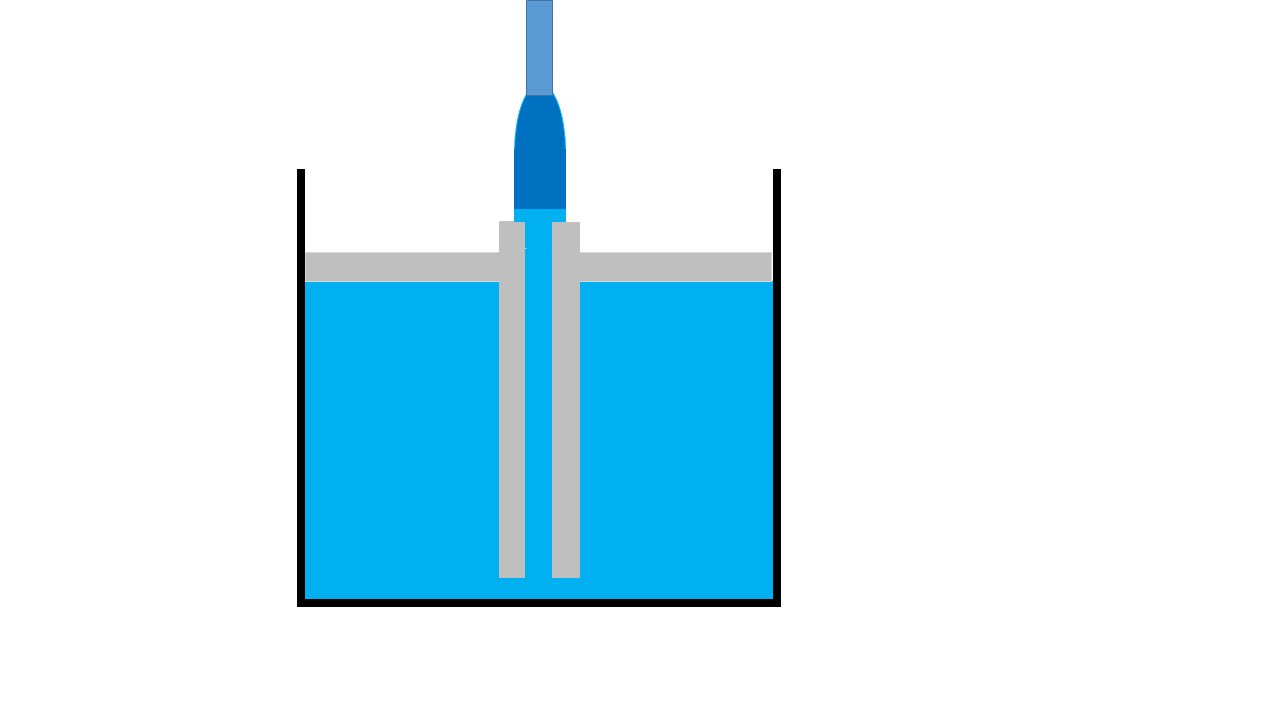

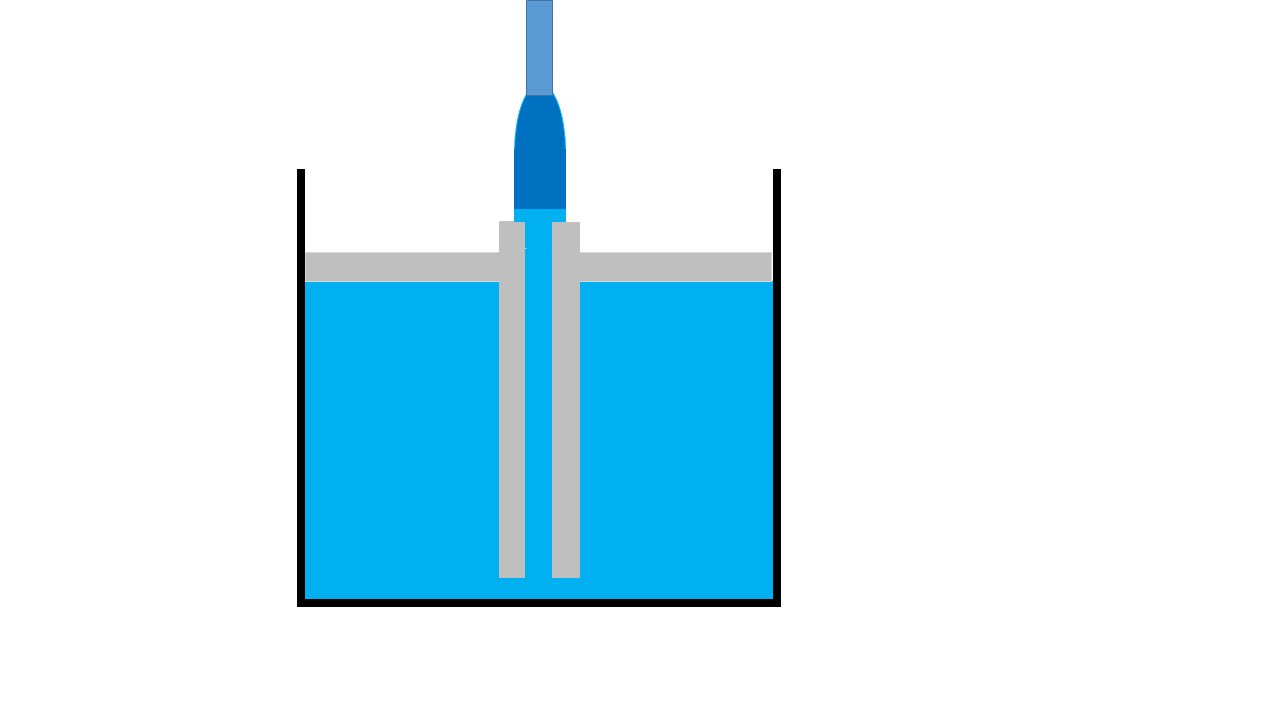

そこで、最近ではEFG法という技術での結晶製造が試みられています。

EFG法はCZ法に良く似ていますが、融液の上にダイという蓋のようなものを被せているのが特徴的です。

ダイには坩堝の底にまで届くスリットがあります。

原料を溶かすと毛細管現象で融液がスリットを登っていきます。ダイの頭頂部に融液溜まりができます。 そこに種結晶を接続させてゆっくり引き上げると結晶ができます。

断面図ではスリットは細いチューブ状ですが、実際には板状のものが多く、この形にあわせて板状の結晶を造る事ができます。

LEDに使われるGaNの結晶を作るためのサファイヤ基板はこの方法で作られます。

板状の結晶を造るので、大きなウェーハーと呼ばれる円盤を造る事ができます。板状の結晶を横から見て円状に切り抜くわけです。

しかし、このEFG法はあまり良い結晶ができません。

結局は坩堝やダイといった金属が原料融液に触れているわけですし、ダイから融液溜まり、結晶にかけての温度変化が激しく、結晶が綺麗に整列する前に固まってしまうのです。

また、融液が溜まっているダイの直上部と結晶との関係だけを見てみるとAP法に似ていますが、ダイの金属を保護するために高濃度の酸素を流すことはできません。

酸化ガリウムは融液溜まりから激しく蒸発します。蒸発が激しいということは、融液の分子の移動エネルギーが大きいということですから、ここから結晶を作るためには急激にエネルギーを小さくしてやらなければならず、結晶が綺麗に整列するまえに固まってしまう原因にもなります。

原理的に良い結晶を造り出すことが極めて困難な方法です。 それなのになぜこの方法で研究が続けられているのかと言えば、半導体製造用=大きな結晶が必要という常識の影響ではないかと思います。

日本のものづくり、特に材料系はとても優秀で、これまでに様々な困難を乗り越えてきました。その自信もあるのかもしれません。

しかし、考えても見てください。努力の積み重ねの中に、人の力ではどうにもならない自然の摂理のために困難な要素があって、なおそれを乗り越えて実現したという努力はあったでしょうか?

偉大な発明や進歩も、基本的にはシンプルの積み重ねです。自然を自然として受け入れ、その積み重ねから次を切り開いていく、日本の強いものづくりの源泉はそこにあったような気がします。それを、いつの日からか技術に溺れ、技術のための技術、誰のためか分からない不自然な技術の道を歩み始めたのがガラパゴス化への道になったような気がしてなりません。

EFG法ほどの大きなウェーハーを造ることは難しくても、半導体用基板として良い結晶を送り出すことが、AP法を応用した技術で可能になります。自然の摂理に則った方法です。

申し訳ありませんが、詳細については企業秘密です。

しかし、AKT技術研究所の技術は自然との対話を可能とする技術であること。

それが可能にした、AP法の新たな一面です。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

前々回の「AP法のもう一つの形」で酸化ガリウムという結晶の紹介をしました。

4.7~4.9eVという大きなバンドギャップを持つ透明な結晶で、なおかつ導電性を持つ極めて特徴的な物質で、巨大な電力を制御する半導体素子や紫外線LED、紫外線センサーやガスセンサーなどの用途に使われるものとして期待されています。

実用化されると、電気自動車の航続距離が伸びます。電車の省エネルギー化が進みます。野菜工場などで紫外線を使った殺菌が簡単にできるようになり、無農薬野菜をたくさん作れるようになります。LED照明が今よりも明るくなります。 そのほかにも多くの利点があると言われています。

今はまだ研究段階ですが、将来が楽しみな材料です。

現在、酸化ガリウムの結晶はFZ法とEFG法という方法で造られています。

なぜCZ法で造らないかというと、ものすごく蒸発しやすい材料だからです。

CZ法は原料融液の上面が空いていますから、坩堝の中の融液は蒸発してどんどん拡散していきます。これを防ぐには酸素ガスを流してやる必要があるのですが、そうすると坩堝が酸化して使い物にならなくなります。

FZ法ならば酸素を流すことができるので、融液を蒸発させることなく結晶を造ることができます。FZ法で造られた酸化ガリウム結晶の品質はなかなかのもので、半導体素子としての試作研究に使われています。

しかし、FZ法で造られる結晶はとても細すぎるので、半導体デバイスを量産するのに向きません。研究段階ですから結晶を製造する技術が難しいというのは大して問題にならないとしても、直径1cmくらいの結晶で半導体デバイスを量産するというのは製造技術として厳しいと考えられています。

そこで、最近ではEFG法という技術での結晶製造が試みられています。

EFG法はCZ法に良く似ていますが、融液の上にダイという蓋のようなものを被せているのが特徴的です。

ダイには坩堝の底にまで届くスリットがあります。

原料を溶かすと毛細管現象で融液がスリットを登っていきます。ダイの頭頂部に融液溜まりができます。 そこに種結晶を接続させてゆっくり引き上げると結晶ができます。

断面図ではスリットは細いチューブ状ですが、実際には板状のものが多く、この形にあわせて板状の結晶を造る事ができます。

LEDに使われるGaNの結晶を作るためのサファイヤ基板はこの方法で作られます。

板状の結晶を造るので、大きなウェーハーと呼ばれる円盤を造る事ができます。板状の結晶を横から見て円状に切り抜くわけです。

しかし、このEFG法はあまり良い結晶ができません。

結局は坩堝やダイといった金属が原料融液に触れているわけですし、ダイから融液溜まり、結晶にかけての温度変化が激しく、結晶が綺麗に整列する前に固まってしまうのです。

また、融液が溜まっているダイの直上部と結晶との関係だけを見てみるとAP法に似ていますが、ダイの金属を保護するために高濃度の酸素を流すことはできません。

酸化ガリウムは融液溜まりから激しく蒸発します。蒸発が激しいということは、融液の分子の移動エネルギーが大きいということですから、ここから結晶を作るためには急激にエネルギーを小さくしてやらなければならず、結晶が綺麗に整列するまえに固まってしまう原因にもなります。

原理的に良い結晶を造り出すことが極めて困難な方法です。 それなのになぜこの方法で研究が続けられているのかと言えば、半導体製造用=大きな結晶が必要という常識の影響ではないかと思います。

日本のものづくり、特に材料系はとても優秀で、これまでに様々な困難を乗り越えてきました。その自信もあるのかもしれません。

しかし、考えても見てください。努力の積み重ねの中に、人の力ではどうにもならない自然の摂理のために困難な要素があって、なおそれを乗り越えて実現したという努力はあったでしょうか?

偉大な発明や進歩も、基本的にはシンプルの積み重ねです。自然を自然として受け入れ、その積み重ねから次を切り開いていく、日本の強いものづくりの源泉はそこにあったような気がします。それを、いつの日からか技術に溺れ、技術のための技術、誰のためか分からない不自然な技術の道を歩み始めたのがガラパゴス化への道になったような気がしてなりません。

EFG法ほどの大きなウェーハーを造ることは難しくても、半導体用基板として良い結晶を送り出すことが、AP法を応用した技術で可能になります。自然の摂理に則った方法です。

申し訳ありませんが、詳細については企業秘密です。

しかし、AKT技術研究所の技術は自然との対話を可能とする技術であること。

それが可能にした、AP法の新たな一面です。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

こんにちは、単結晶からものづくりを創造するAKTサイエンスの阿久津です。

AKT技術研究所がオフィスを構えているビジネストでは、毎月第3金曜日に「3金会」という懇親会を開催しています。

7月17日には株式会社浜野製作所の浜野社長をお招きしての講演会が企画され、大勢の方が参加されました。

私が最初に浜野社長とお話をさせて頂いたのが平成26年9月に開催された株式会社リバネス主催の第2回テックプラングランプリの時です。

既にお察しの事と思いますが、コンテスト会場ではなく、終了後の懇親会の席でのことです。

私は飲みニュケーション至上主義者ではありません。

会社員時代の飲み会での会社へのグチや情事の話にゴルフの話、好きか嫌いかは別にして生産性の向上につながると思ったことは一度もありません。

しかし、人との出会いの場、繋がりの場としてはどうでしょう。

やはり他では無いかけがえのない場になるのではないでしょうか。

3金会での浜野様はほぼ絶え間なく参加者のどなたかと歓談されていました。非常に有名な方ですし、ご講演もすばらしく心を打つものでしたので、これは当然のことと思います。

ここでまた新しい人の繋がりができれば、素晴らしいことになっていくと思います。

ビジネスト会員になる際にスタッフから聞いた説明の一つに「おせっかい型のインキュベーション施設」というのがあります。

我々起業家にどんどんおせっかいをして、起業の芽を広げてくれるという、とても有難いシステムです。

そして、3金会はまさにその集大成だと思います。

分野は関係ありません。

人と人とが出会い、想いが繋がっていくところに、新しいものができていくと思います。

(有名なポーズをしてみたかったのでお願いしました。 ・・・が、修行が足りませんでした)

そして、あらたなメンバーを加えて着実に拡大していくチームTAMA

【告知】

7月29日(水)開催のガレージスミダイベントで登壇させていただきます。

もちろん懇親会もありますよ。

ご興味のある方はこちらからお願いします。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304

AKT技術研究所がオフィスを構えているビジネストでは、毎月第3金曜日に「3金会」という懇親会を開催しています。

7月17日には株式会社浜野製作所の浜野社長をお招きしての講演会が企画され、大勢の方が参加されました。

私が最初に浜野社長とお話をさせて頂いたのが平成26年9月に開催された株式会社リバネス主催の第2回テックプラングランプリの時です。

既にお察しの事と思いますが、コンテスト会場ではなく、終了後の懇親会の席でのことです。

私は飲みニュケーション至上主義者ではありません。

会社員時代の飲み会での会社へのグチや情事の話にゴルフの話、好きか嫌いかは別にして生産性の向上につながると思ったことは一度もありません。

しかし、人との出会いの場、繋がりの場としてはどうでしょう。

やはり他では無いかけがえのない場になるのではないでしょうか。

3金会での浜野様はほぼ絶え間なく参加者のどなたかと歓談されていました。非常に有名な方ですし、ご講演もすばらしく心を打つものでしたので、これは当然のことと思います。

ここでまた新しい人の繋がりができれば、素晴らしいことになっていくと思います。

ビジネスト会員になる際にスタッフから聞いた説明の一つに「おせっかい型のインキュベーション施設」というのがあります。

我々起業家にどんどんおせっかいをして、起業の芽を広げてくれるという、とても有難いシステムです。

そして、3金会はまさにその集大成だと思います。

分野は関係ありません。

人と人とが出会い、想いが繋がっていくところに、新しいものができていくと思います。

(有名なポーズをしてみたかったのでお願いしました。 ・・・が、修行が足りませんでした)

そして、あらたなメンバーを加えて着実に拡大していくチームTAMA

【告知】

7月29日(水)開催のガレージスミダイベントで登壇させていただきます。

もちろん懇親会もありますよ。

ご興味のある方はこちらからお願いします。

単結晶製造装置 AKT技術研究所

〒207-8515 · 東京都東大和市桜が丘2-137-5

中小企業大学校東京校東大和寮3階BusiNest A537

090-7826-9304