つい先日の話ですが…

いつものように自分の車で出勤途中にコンビニに寄りコーヒー買って再出発後、最初の信号が赤だったので減速の為ブレーキをゆっくり踏み込んだら…

スコーっとペダルが奥まで抜ける…‼︎

当然、ブレーキは効きません。

慌ててパーキングブレーキを踏み込み減速、たまたま速度が出てなかったのでなんとか止まれましたが…

危うく前の車にオカマ掘るところでした…

ぶつからなくてよかったぁ…と胸を撫で下ろしつつ、会社の近くだった為そのままノロノロ運転でなんとか到着。

会社に到着後ブレーキペダルを何回かペダリングすると踏みしろも戻り、ブレーキテスターでの制動力にも問題なし。

症状が回復した事に少々?がありますが…

どちらにしてもブレーキの不具合は怖くて走れないので急遽、自分の車を点検させてもらう事に…

まずブレーキオイル…

ちゃんと入ってる…

ブレーキパイプやホース、キャリパー、ABSユニットやマスターシリンダーなどを目視で点検するも漏れてるような形跡はナシ。

パッドの残量もまだまだある…

となるとまさかの…

ベーパーロック現象…⁉︎

まあ正直、お恥ずかしい話ではありますが自分の車のメンテナンスって結構いい加減なものでした…

整備士だったらマイカーのメンテナンスはバッチリと思われがちですが…

職業上、人様の車は神経質に扱いますが自分の車となると乗りっぱなし…なんて事はよくある話です…

よく考えたら新車で購入してから一度もブレーキオイルの圧送交換をしてませんでした…

現在の走行距離は10万キロをちょっと越えたあたりで、ブレーキパッドは前後共2回交換してますがその時はキャリパーのピストンを押し戻す時にブリーダーからオイルを抜き、減った分をリザーバーに補充するという適当な整備。

自分の車という事もあり手抜き整備でした。

ただ通常ベーパーロックってブレーキのオーバーヒートから起こる事が多いですがオイルが劣化してるとはいえ特にハードなブレーキングをした訳でも無く通常走行で起きた事に少々ビックリ…

過去に峠道の下りでブレーキの多用からベーパーロックを経験した事もあり…

結果的にぶつからずに止まれましたが、あの時はマジで死んだ…と思いましたが。

今回は朝家を出て渋滞にハマりながら5km程走行してコンビニに…

その間ブレーキに違和感はありませんでした。

で、コンビニでコーヒー買って動き出し、最初の信号でペダルがスコっと抜けました…

今までは今回の走行条件から考えるとベーパーロックが起きるような状況では無いと思ってたんですが、点検の結果ブレーキ系統はどこにも不具合は無し…

マスターシリンダーのシールがイカれたなら制動力が回復するなんて事はあり得ないだろうし…

またABSユニットの不具合ならチェックランプの点灯があるだろうし、そもそも不具合が起きた時のフェイルセーフもありますからね…

そういった状況や症状から考えると原因はベーパーロックとなる訳で…

メンテナンスを怠った為にブレーキオイルが劣化…水分を多く含んだブレーキオイルが沸騰、気泡が発生しペダルを踏んでもブレーキが効かない…と言った状態になったと推測。

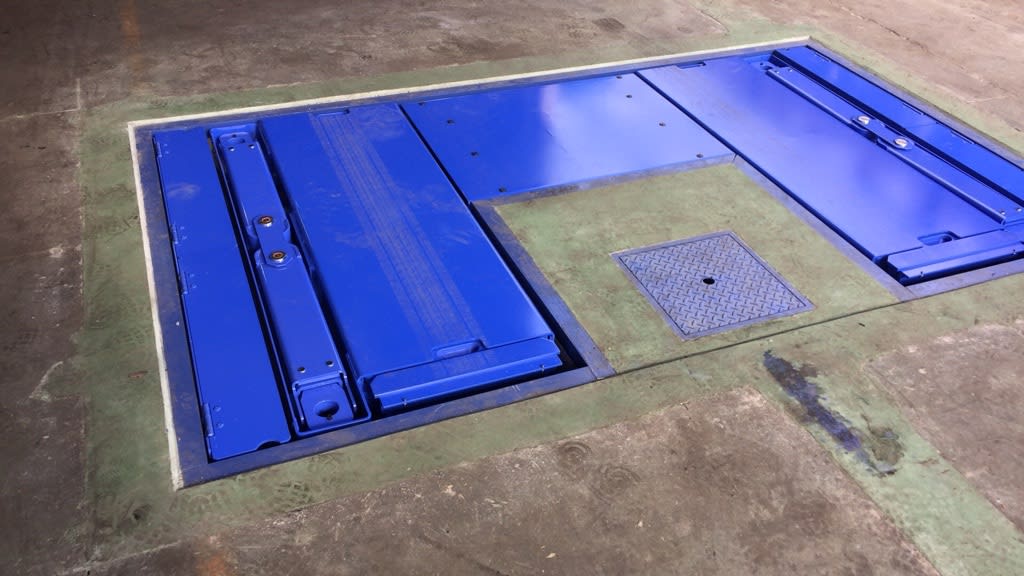

という事でブレーキオイルは圧送交換する事に…

ブレーキオイルはそれなりに汚れてましたが、真っ黒という訳ではありませんでした…

全てキレイに圧送交換して完了…

で、ブレーキオイル交換後に試運転にて確認すると…

ペダルの踏みしろは明らかに良くなり、ペダルが抜ける前の状態と比べてもペダルフィーリングは格段に良くなりました。

ここまで変わるとやっぱりブレーキオイルの劣化

によるペダルフィーリングの低下が起きてたんでしょうね…

徐々に劣化するものに対しては日頃乗ってる車でも分かりづらいって事でしょうか…

そんな事よりやっぱりメンテナンスって大切ですねぇ…笑

皆さん、車検時には必ずブレーキオイルの交換はするようにしましょうね…

本当に怖い思いをする事になりますから…

もちろんウチではお客様の車検時には無条件で交換してますけど…笑

にしてもリフトアップして下廻りを点検してたら、色々と不具合予備軍を見つけました。

ロアアームのブッシュが…

ブレーキローターにも小キズが沢山…

新車で購入して早8年。

まだまだ乗り続ける予定なのでキチンとメンテナンスしなければ…

それから私事ですが…

以前よりこのブログ内ではちょくちょくお話はしておりましたが…

現在の会社を年内一杯で退職する事が正式に決まりました。

今の会社には10年在籍しましたが、来年からは新しい環境でチャレンジする事になります。

色々な意見もありましたが、自分が真剣に考えて出した結論です。

誰かのせいにするつもりも無ければ、後悔もしません…

勿論、不安が全く無いと言えばウソになりますが、それ以上にこれから自分の置かれる環境の方が自分を成長させてくれる可能性を感じており、ワクワクした感情の方が圧倒的に強いです…

それからこの選択をサポートしてくれている方々には本当に感謝しています。

その方々の為にも頑張らなくては…という身の引き締まる思いです。

『感謝、努力、挑戦』

少々早いですが来年の抱負はコレでいきます…笑