ジムニーJA11用トランスファを、低速側で2駆切替(2Low)ができるような改造加工を行ったところ、意外な問題が発覚した。

この改造には、シフト操作ロッドに切込み加工するのだが、これには以下の2つの方法がある。

①方式: 既存の切り込みをそのままに、2ヶ所の切り込みを追加する簡易な方式。 これは2Lowシフト時にレバーがフロアに当たるためフロアカットが必要。

②方式: フロアカットを避けるために、既存の切り込み位置を変更して、切込みを追加する方式。

今回、①の簡易な方法で加工したところ、トランスファ本体ケース内にレバーが当たってしまい、シフトできなかった。

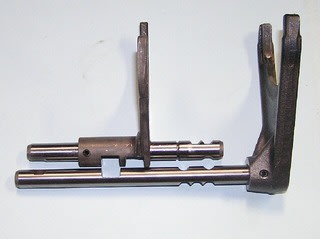

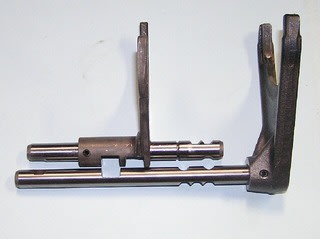

加工したJA11用のシフトロッド

下図の赤丸印の部分が当たって、2駆Lowへのシフトができなかった。

対策として、当たる部分を少し削ればシフトできそうであるが、元々この方式はレバーがフロアに当たることから、②方式での加工に変更することとした。

②方式の加工は、以下により行った。

・パーツは①方式加工品を使い、切り込み部を溶接穴埋めして、新たに切込みした。

・穴埋め溶接材は、摩耗強度を考慮してジムニー用6mm厚板ばねを使った。

・切り込み位置は、これまでの経験から①方式位置から5mm移動した。

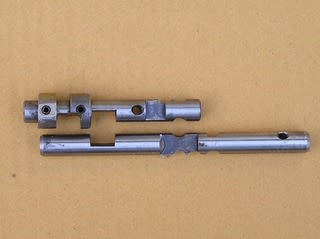

2/4Wシフトロッド加工品とH/Lシフトロッド穴埋め品をセットした状態

H/Lシフトロッド切込み位置をマーキング

マーキングしたロッドをグラインダー+自作治具で加工

②方式の加工完了状態

〔確認試験〕

①方式の加工では、全て組み込んでしまってから不具合が判明し、無駄手間をかけた反省として、今回はシフト機構部分のみを仮組みしてシフト状態を確認した。

廃棄品のケースに仮組みした

また、レバーの傾斜角度をノーマル品と対比したが、その対比状態は下画像のとおり。

左がノーマル4駆Low、右が②方式の2駆Low状態---ほぼ同じ角度であり、フロアのカット不要

左右とも4駆H---②方式が画面の左側(搭載車の後方)に若干傾斜している。

今回は上記のとおり切り込み位置を5mm移動したのだが、この場合レバーの後方がフロアに当たる懸念がある。まだ実車に搭載していないので未確認である。

上記の対比画像の状態から判断すると、レバー振れ角がもう少し前へ移動するように、

切込み移動量を4mmとするのが良いと思われる。

この2駆Low切替改造は、今から15年程前(H8年)に発案して加工した実績があるのだが、フロアカット防止上、②方式としたことから、①方式での加工は今回が初めてだった。このため、前記のようなシフト不能問題には気付かなかった。

自分のホームページにこれらの加工方法を記載しているので、これを参考とした方にはこの場でお詫びさせて頂きたい。

なお、旧タイプのSJ30用トランスファは、①方式で問題ない。

ところで、この2駆Low切替はクラッチ装置の保護を主な目的として使われているようであるが、自分が当初の発案目的は、競技時の切替操作を素早く行うためであった。

しかし、同時期に改造加工した超低速ギヤと組み合わせて、これを組み込んだものの、これらの必要性を余り感じなかったことから実車への搭載はしなかったのだが、最近、周りの皆さんが話題としていたことから、自分も必要性に気付き採用するようになったものである。(今回のものは、依頼品)

左が改造したレバー球部、右がノーマル品

左が改造したレバー球部、右がノーマル品 左が改造したレバー球部、右がノーマル品

左が改造したレバー球部、右がノーマル品

レバーは2駆Low状態

レバーは2駆Low状態 レバー半球支点部が当たる位置(赤丸部分)

レバー半球支点部が当たる位置(赤丸部分) 切り込み部を溶接加工して4mm移動したロッド

切り込み部を溶接加工して4mm移動したロッド レバーの削る位置。 0.6mm削ったもの。

レバーの削る位置。 0.6mm削ったもの。 「2駆Lowシフト」状態でのレバー傾斜比較

「2駆Lowシフト」状態でのレバー傾斜比較 「2駆Hiシフト」状態でのレバー傾斜比較

「2駆Hiシフト」状態でのレバー傾斜比較 曲げ易くするために、曲げる部分をサンダーで削る。

曲げ易くするために、曲げる部分をサンダーで削る。 削る量はこんな程度か?

削る量はこんな程度か? くの字曲りを戻す方向なので、このように据えて大ハンマーで!

くの字曲りを戻す方向なので、このように据えて大ハンマーで! 曲げ戻し量の比較確認用として、原型図を描いておくと便利だ!

曲げ戻し量の比較確認用として、原型図を描いておくと便利だ! 原型図にて曲げ量確認

原型図にて曲げ量確認 原型レバーとの角度比較。 上:原型品、 下:加工品

原型レバーとの角度比較。 上:原型品、 下:加工品 加工完了のロッド。H/L切替ロッドにはインターロック用の凹みを追加している。

加工完了のロッド。H/L切替ロッドにはインターロック用の凹みを追加している。 加工ロッドを組み込んだ状態

加工ロッドを組み込んだ状態 改良加工した2/4駆切替ロッド。 下部の穴は最初にはめ込んだナット固定用の穴

改良加工した2/4駆切替ロッド。 下部の穴は最初にはめ込んだナット固定用の穴

組込完成したトランスファ。 いつものことだが、外部清掃が一番大変な作業だぁ!

組込完成したトランスファ。 いつものことだが、外部清掃が一番大変な作業だぁ! 凹み加工したプレート

凹み加工したプレート

ハブを外した状態

ハブを外した状態

加工したJA11用のシフトロッド

加工したJA11用のシフトロッド 2/4Wシフトロッド加工品とH/Lシフトロッド穴埋め品をセットした状態

2/4Wシフトロッド加工品とH/Lシフトロッド穴埋め品をセットした状態 H/Lシフトロッド切込み位置をマーキング

H/Lシフトロッド切込み位置をマーキング マーキングしたロッドをグラインダー+自作治具で加工

マーキングしたロッドをグラインダー+自作治具で加工 ②方式の加工完了状態

②方式の加工完了状態 廃棄品のケースに仮組みした

廃棄品のケースに仮組みした 左がノーマル4駆Low、右が②方式の2駆Low状態---ほぼ同じ角度であり、フロアのカット不要

左がノーマル4駆Low、右が②方式の2駆Low状態---ほぼ同じ角度であり、フロアのカット不要 左右とも4駆H---②方式が画面の左側(搭載車の後方)に若干傾斜している。

左右とも4駆H---②方式が画面の左側(搭載車の後方)に若干傾斜している。 一番下の小さいベアリング

一番下の小さいベアリング

製作した治具

製作した治具 グラインダーにセットした状態

グラインダーにセットした状態

グリース状のオイルの状態

グリース状のオイルの状態 カーボン化して固着したオイル塊をワイヤブラシで除去した各パーツ。カーボンで黒色となっており、これ以上磨くのは大変なのでこのままとした!

カーボン化して固着したオイル塊をワイヤブラシで除去した各パーツ。カーボンで黒色となっており、これ以上磨くのは大変なのでこのままとした! スピードメータードライブギヤと摩耗したドリブンギヤ。 上側は新品パーツ。

スピードメータードライブギヤと摩耗したドリブンギヤ。 上側は新品パーツ。 実際は4種類あるようで、今回のものは右端でプラスチック製。オーリングは1個。 左から2番目が購入品。

実際は4種類あるようで、今回のものは右端でプラスチック製。オーリングは1個。 左から2番目が購入品。 上段が購入したもので、ケース上端が段付きで太くなっていて入らないため、削ってストレートにした。 下段品は別なT/Fのもの。

上段が購入したもので、ケース上端が段付きで太くなっていて入らないため、削ってストレートにした。 下段品は別なT/Fのもの。

フォークロッドの通常の加工状態。矢印部が加工ヶ所。

フォークロッドの通常の加工状態。矢印部が加工ヶ所。

2駆Low切替時は、レバー角度がきつくなり角が当たるのでは?

2駆Low切替時は、レバー角度がきつくなり角が当たるのでは? 矢印部分をカットする。この画像状態は、角取りが過大であるが!

矢印部分をカットする。この画像状態は、角取りが過大であるが!

旋盤加工後のパーツ。溶接のための十分な面取りを!

旋盤加工後のパーツ。溶接のための十分な面取りを! 焼き嵌め組立後にロックピン打込んだ状態

焼き嵌め組立後にロックピン打込んだ状態

裏と表を溶接して完了

裏と表を溶接して完了 以前の不完全溶接状態

以前の不完全溶接状態

研磨に用いたシャフト+ベアリングとサンドパーパーの残骸

研磨に用いたシャフト+ベアリングとサンドパーパーの残骸