またまた懲りずに溶接作業の練習をしました。(^o^;)

今日の東京は天気も良いようで気温も31℃くらいまで上がるとの事でした。

午後には当然気温もドンドン上がるでしょうし、雷雨の可能性も出てきますので午前中に作業を進めてしまいました。

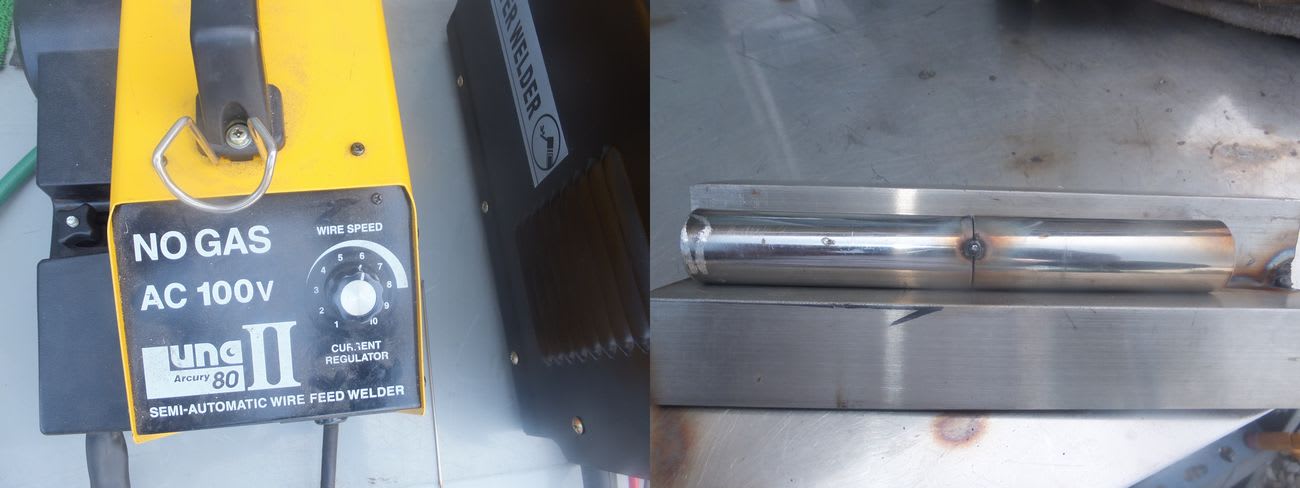

それから前回の時に、半自動溶接機「アーキュリー ルナⅡ」が故障の為か作動しませんでした。

しかし、後で再度点検をしたところ動き出しました。

まったく、どうなっているのでしょうか?(´-ω-`)

とりあえず今回また使用してみます。

まずは単管パイプを安定させる為にステンレスアングルを使って座台を作ります。

これはネットで拝見した方法です。さすが!o(〃^▽^〃)o

溶接後にディスクグラインダーで溶接部を研削します。

こんな感じで使います。

ではでは、早速パイプを繋いでみます。

今回はパイプの端をベンチグラインダーで削ってみます。

パイプごとの後ろにあるベンチクラインダーの研磨材で削ってみました。

まずは右側の砥石で削ったステンパイプ。TIG溶接機の電流は20A。

しかし、パイプはあまり溶けずにやはり穴が空いてしまいます。

次は左側の研磨材。電流は同じく20A。

これも同じようになってしまいました。

やはり溶接棒を使って溶け込ませないとダメみたいです。

しかし、溶接棒もよく馴染んでくれないんですよネ。(´-ω-`)

仕方ないのでかくなる手段。

まずは半自動溶接機を使ってフラッグスワイヤーで溶接しちゃいます。

最初に位置固定の仮止め溶接。

ワイヤー速度は「6」。これは綺麗に付きました。

この半自動溶接機は電流値の上下とフラッグスワイヤーの出る速度が連動しているので、電流を大きくするとワイヤーもたくさん出てきてしまいます。

とりあえずこれで接続個所をひと回り溶接しちゃいます。

ちとワイヤーの出る量が多かったか?・・・(^o^;)

まぁ~なんてヘタクソなんでしょ。

溶接部をベンチグラインダーで削ってからワイヤーブラシで焼けを取ります。

ちょっと仕上がりが汚い!( ̄▽ ̄;)

こんな調子でやり方をいろいろ変えて三本みてやってみました。

やっぱり半自動溶接機のフラッグスワイヤーの出方を少なめにした方が良いみたいです。

最初の仮止めでやった「点付け」が一番綺麗なようですが・・・

次回は「点付け」の連続でひと回りフラッグスワイヤーを溶接してみたいと思います。

最後にディスクグラインダーで表面を研磨してみます。

最終的な仕上がりはこんな感じ。

プロの職人さんと同じようにはなかなかいきませんね。( ̄~ ̄;)

TIG溶接機一本で綺麗に溶接出来るようになればよいのですが、なかなかそう簡単にはいきません。

まだまだ繰り返し練習をして腕前を上げていかなければなりませんが、半自動溶接機も併用して溶接すれば単管ステンパイプも何とか接続できそうな目途は立ってきました。

あとは半自動溶接機のフラッグスワイヤーの量を少なくしながら確実に溶接出来るようになれば、溶接部の仕上がりももっと綺麗に出来るようになるのではないかと思います。

ようやくこれでバイクマフラーのエキパイ部加工が出来そうです。

最終的には「しっかり溶接出来ていて」「表面は綺麗な仕上がり」になれば良い事ですからネ。

また引き続き、練習頑張りマス。v(=∩_∩=)

※コメント投稿者のブログIDはブログ作成者のみに通知されます