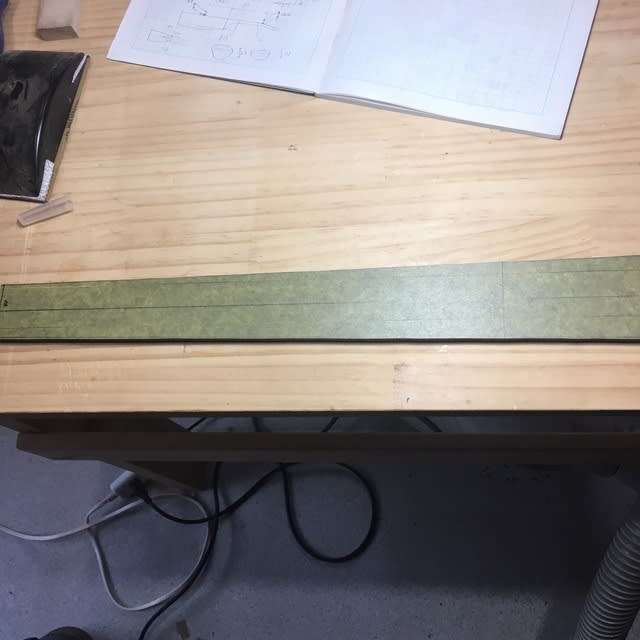

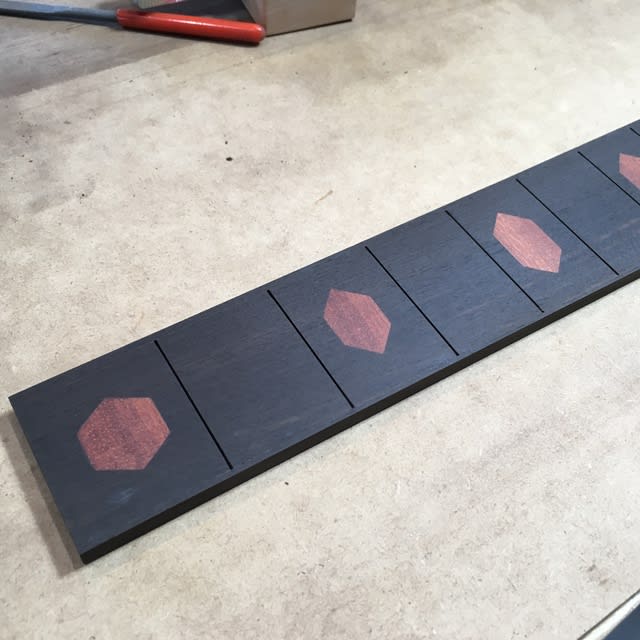

今回はエボニー材です。

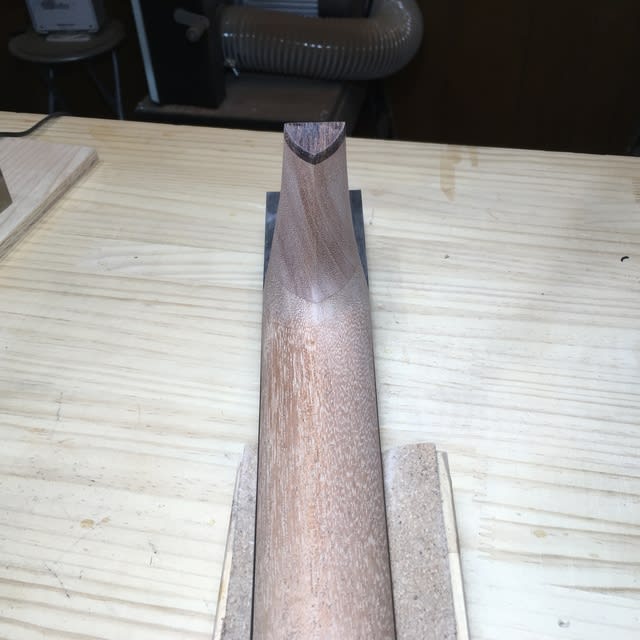

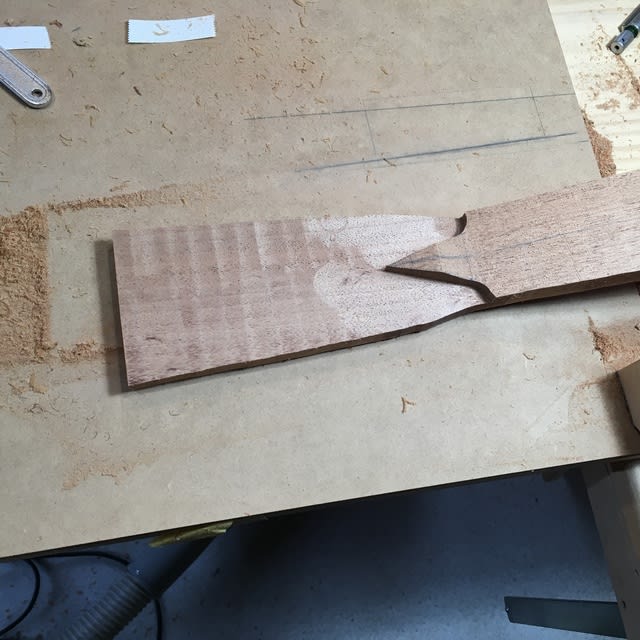

見てください、アイモクから送られてきたこのブリッジ材。

もはや長方形っぽいモコモコした塊です。

これをそれなりにきれいな状態にしなければなりません。

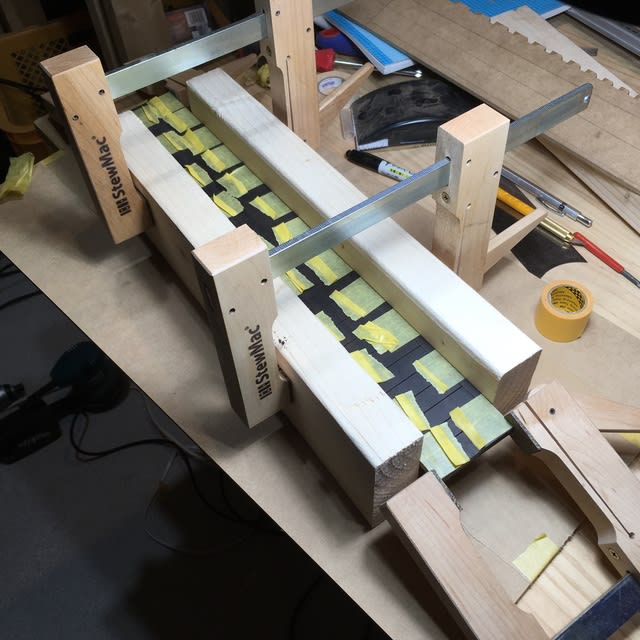

まず平面はドラムサンダーで研削します。

表面を削ったら裏面です。

この時にドラムサンダーは入口出口が多く削れてしまう現象が起こるので難しいです。

私は、ワークを板材に両面テープで貼り付けて削るのですが、入口と出口には端材を置いて共削りします。

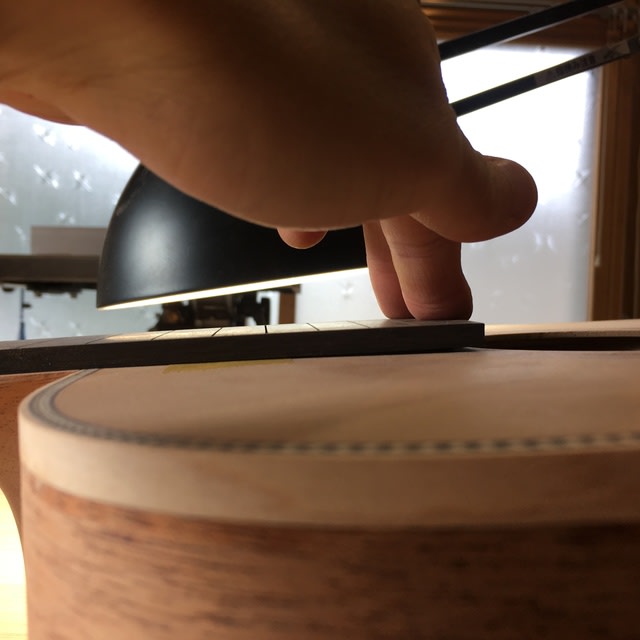

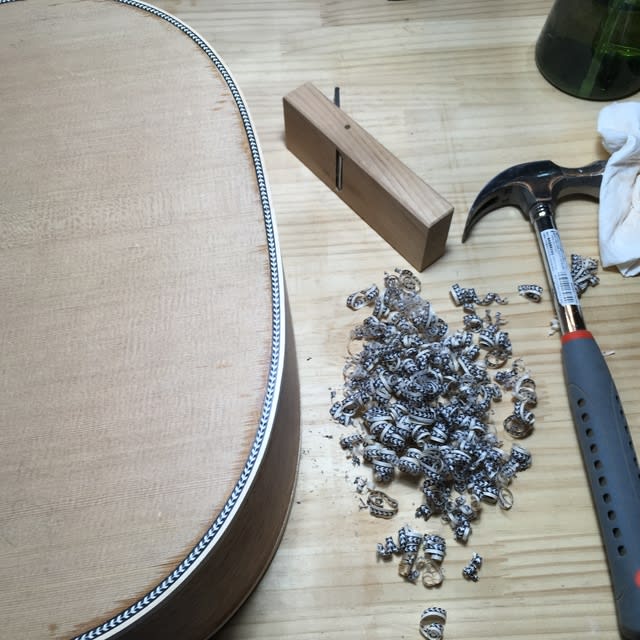

そして、平面が出来た後は垂直の面を作ります。

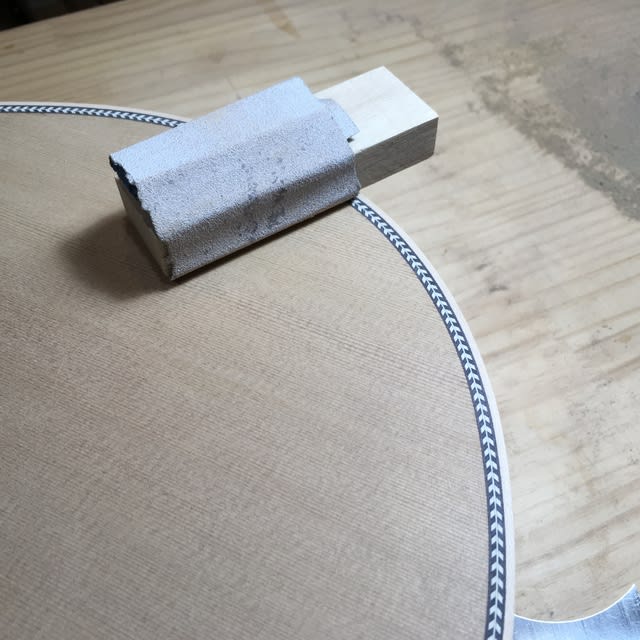

ベルトサンダーでラフに一面作って、直角ブロックで綺麗にサンディングして仕上げます。

これを基準に側面を垂直にスコヤなどでケガいて、その線に合わせて面を作ります。

裏表と垂直面が2面できれば使えます。

後は切り出しますからまた後で仕上げです。

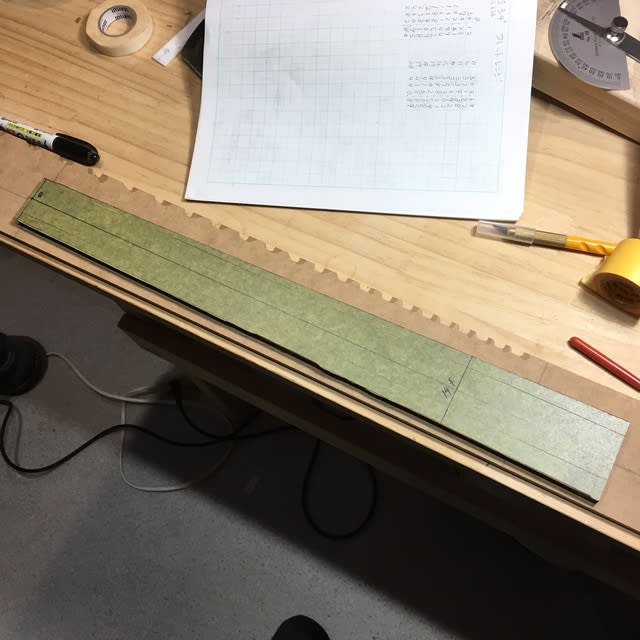

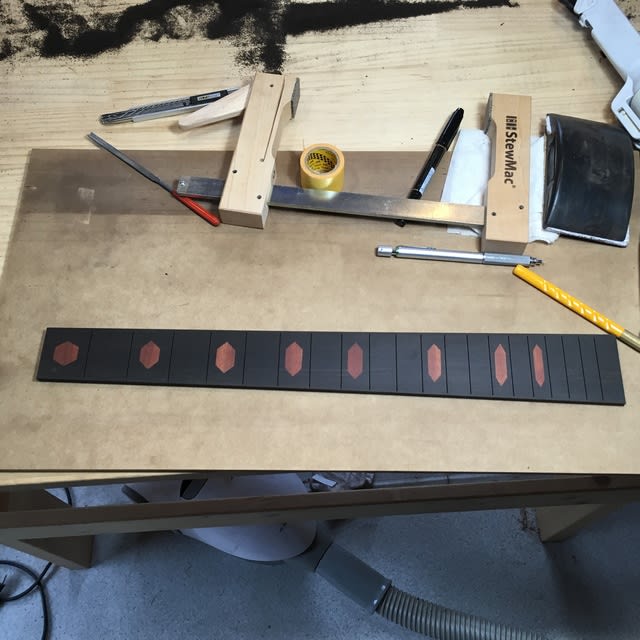

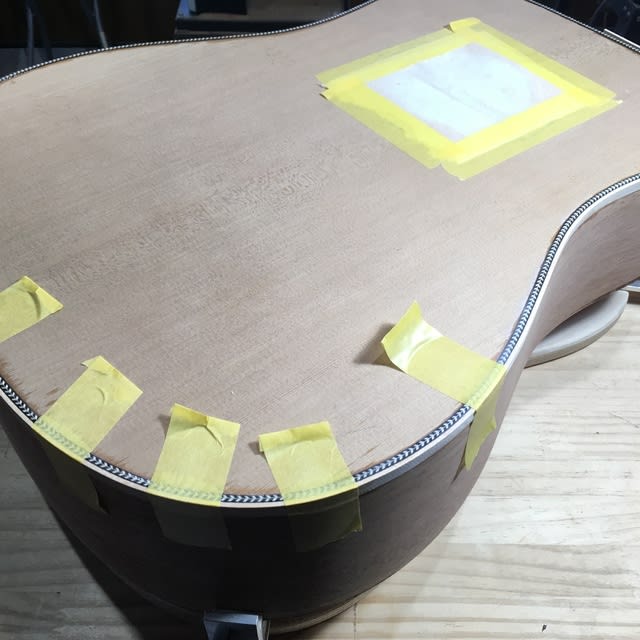

サドル溝切りのためにジグを作りました。

ドレメルベースがぴったりはまって直線加工ができるガイドです。

これを両面テープで貼り付けて、溝加工します。

外形はテンプレートを作ってラフにマーキングして、バンドソーで切り出します。

バンドソーで両翼の薄くなるところもある程度切り落とします。

しかし、この切り方は難しいし危ないですね。

あとはベルトサンダーで全体的にラフに削って、サンディングして仕上げます。

うーむ、この素材導管の出方がハンパないなぁ。

木取りが斜めになってるのかな。

最後にエポキシで導管埋めようか、色も結構まだらだから黒くしてしまおうか悩みますね。

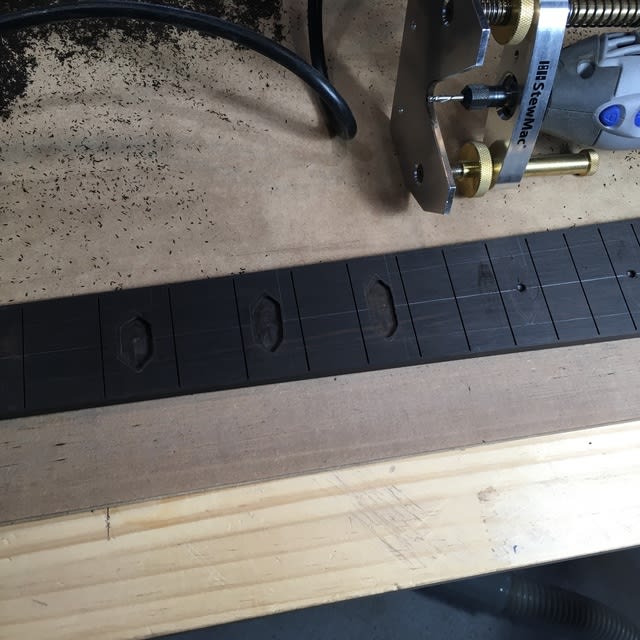

サドルの傾斜角を強くとってますし、太いロングサドルでブリッジが欠けないように溝周りの肉厚が多く取れるようにレイアウトしています。

そしてピン穴は通常よりボトム側に下げているので、サドルとブリッジピン距離が少し多く取られています。

完成した後マーティンと比べると結構違う感じ出ると思います。

今回はブリッジ厚は薄めで行ってみます。

この辺は長年作って考えていくしかないですね。

ルシアーの方は30何グラム以下にしているとか、こだわってる方もいますから、軽量化が主流なのかな。

見てください、アイモクから送られてきたこのブリッジ材。

もはや長方形っぽいモコモコした塊です。

これをそれなりにきれいな状態にしなければなりません。

まず平面はドラムサンダーで研削します。

表面を削ったら裏面です。

この時にドラムサンダーは入口出口が多く削れてしまう現象が起こるので難しいです。

私は、ワークを板材に両面テープで貼り付けて削るのですが、入口と出口には端材を置いて共削りします。

そして、平面が出来た後は垂直の面を作ります。

ベルトサンダーでラフに一面作って、直角ブロックで綺麗にサンディングして仕上げます。

これを基準に側面を垂直にスコヤなどでケガいて、その線に合わせて面を作ります。

裏表と垂直面が2面できれば使えます。

後は切り出しますからまた後で仕上げです。

サドル溝切りのためにジグを作りました。

ドレメルベースがぴったりはまって直線加工ができるガイドです。

これを両面テープで貼り付けて、溝加工します。

外形はテンプレートを作ってラフにマーキングして、バンドソーで切り出します。

バンドソーで両翼の薄くなるところもある程度切り落とします。

しかし、この切り方は難しいし危ないですね。

あとはベルトサンダーで全体的にラフに削って、サンディングして仕上げます。

うーむ、この素材導管の出方がハンパないなぁ。

木取りが斜めになってるのかな。

最後にエポキシで導管埋めようか、色も結構まだらだから黒くしてしまおうか悩みますね。

サドルの傾斜角を強くとってますし、太いロングサドルでブリッジが欠けないように溝周りの肉厚が多く取れるようにレイアウトしています。

そしてピン穴は通常よりボトム側に下げているので、サドルとブリッジピン距離が少し多く取られています。

完成した後マーティンと比べると結構違う感じ出ると思います。

今回はブリッジ厚は薄めで行ってみます。

この辺は長年作って考えていくしかないですね。

ルシアーの方は30何グラム以下にしているとか、こだわってる方もいますから、軽量化が主流なのかな。