金型方案の重要性についておよび誘導電動機回転子の鋳造

誘導モーターの回転子が、ダイキャスト法により製造されるようになってから1990年代初めまでの数十年間、大物(直径で200mm以上かな)については竪型鋳造機(スロット、バーと呼ばれる部分が地球に対し垂直になるようにする画像2の状態、その時PL面が水平)を使い鋳造され、それ以下の径では、横型のDC機(金型の作りやすさからか、PL面は鋳造機が水平方向に開くためPL面は地面に対し垂直となっており、従ってスロット(レンコンの穴)は水平になっている、画像1の状態)で軸を水平にして、つまりPL面に直角に(レンコン状のインサートを水平に保持して)鋳造されてきた。

日立製作所2010年12月発行の日立評論によるとローターのアルミダイキャスト化は1948年ころから始まったようだが、最初の方案と鋳造機はどのようなものだったのだろうか?日立製作所の関係者からの情報提供に期待します。

最近の特許でも、特開2002-361387(東芝機械株式会社) 特開2010-5670(富士電機SYS株式会社)を見てもローター軸を水平にして開発が行われていることが分かる。低圧鋳造を使ってのローターの鋳造も行われているようで、特開平5-38110(株式会社東芝)を見ても軸は水平に置かれている。これで良い品物が出ているのだろうか。苦労話を聞いてみたい。

画像1 横型鋳造機で金型内に置かれるコアのイメージ、スロット内をアルミは水平に流れる。 今まで世界中で行われている方法

筆者は、既存の横型鋳造機で画像1のようにコアを置く鋳造方案での品質改善は無理と判断し、ニュートンの引力を考慮した金型方案で鋳造することが品質改善の近道というか王道であろうと考えた。この基本方針は、発注元に理解者が居てくれて試作金型を作ることとなった。金型の詳細については後程説明します。

下の画像2が横開きの金型内におけるコアの姿勢で、これを安定して保持するための構造を考えた。結果は次のグラフをみてください。

画像2:横型鋳造機の中でのコアの姿勢。スロット内をアルミは垂直に反引力の方向に流れる。

上記の方法で試作したもの。アルミが途中で凝固しているがスロット内をほぼ均一に上昇していることがわかる。画像3

筆者が基本案を考え図面化した金型(1993年)は、特開平8-317615 および WO97ー48171 さらに US005937930A (FANUC) として特許登録されている。(残念ながら発明者として筆者の名前が登録されていない) 筆者は、この金型法案はスロット内の溶湯の流れが反引力方向を向いているためアルミバーの未充填や痩せが起こりにくく品質が安定するので、旧来の軸を水平にする鋳造法より明らかに優れていると考えている。

それぞれの鋳造法の長所短所を比較してみよう。さらに今回HVSC法についての評価も追加した。この高品質ローター開発プロジェクトは、最初に通常のコールドマシンで試作を始めたが、さらなる高品質が求められたため宇部機械製作所のHVSC350およびHVSC630tonを使って1993年頃から量産が行われた。

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

竪型鋳造機 横型鋳造機(一般的な鋳造機) HVSC機にて縦方向に鋳造

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

鋳造サイクル X 重力方向に型開きをするため ◎ 竪型の10~20%程度の型開き力で済む ◎ 左に同じ

排気能力 X 真空装置やチルベントが使いにくい ◎ 旧来方案では真空装置やチルベントが使えない◎ 左に同じ

鋳造品質 ○ 説明は別記 × 左に同じ ◎ 左に同じ

対象とする物 100mm以上の径 鋳造機の能力で軸方向長さが決まる 径で180以下長さで400以下

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

竪型鋳造機の鋳造サイクル評価が悪いのは、重い金型(可動側)とさらに重いプラテンを重力の抗して、トグル機構を使わずに油圧で押し上げねばならず油圧ポンプの能力によるがとにかく時間が掛かる。

現在はローター専用の鋳造機が東芝機械や宇部機械から注文販売されているが相当高価である。アルミの使用量が数キロ以上の大径ローターでは、このタイプの使用を推奨する。

小径のローターも鋳造出来ないことはないが、マシンチャージが普通機の数倍となるのであまりお勧めできない。

HVSC機については、以下に解説するような方法の金型を使用するものとするが、固定型の厚さがマシンにて決まっているため、例えばHVSC350ではφ120以下 HVSC630ではφ200以下という制約があり、アルミ使用量も数キロ以下に制限されてしまう。マシンコストも普通機よりやや割高となっている。ubeに特注するという方法もあり、これを実行している会社もある。

普通鋳造機において、旧来の軸を水平に保持する鋳造法では、品質が問題となる。 熔湯がスロット内を水平方向に流れて充填しようとするが、この方法は型内にあるガスの排出が出来ず、またニュートン先生の遺訓であるグラビティについてまったく配慮がなく、ガスと熔湯の流れについて戦略がない。その結果、スロットの断線ー痩せ、製品になった後は、モーターの振動ーノイズー発熱ー短寿命ー低信頼という結果を招いている。 次には、HVSC機にて高品質ローターの作り方について解説する。

以下はHPより転記した。

以前1990年頃、筆者は高品質ローター鋳造の打診を受けると、ローター鋳造の経験がなかったため、現状の把握から始めた。折りよく他社製の移管型でのローター鋳造が始まった。横型鋳造機を使い、仮軸を水平に保持する金型で、ローター鋳造に経験のない当時の勤務先にとってもいろいろなことが勉強できた。つまり

1) 不良率が意外に高くインサートした部品が使えなくなるという損失が大きい。ケイ素鋼板は高価で枚数が多い。不良損失が1000万円/月との噂があった。

2) 旧来の方案では、不良の状況が一定しないで問題部が移動する。つまり対策がほとんど出来ない。

3) アルミの充填が不均一なためバー切れ(アルミの充填が充分でなくやせた部分が出きて、そのままモーターになってその部分を流れる電流と回転による遠心力で破断する)やアンバランス量が多く、騒音、発熱、高回転に対応できない等の問題があった。

で、現状の金型をコピーしても上記の問題は解決できないと判断し、まったく新規方案の金型とすることにした。

すでにHVSC機(宇部の横型スクイズ)を導入していたのでこれを活用し(注1)アルミの流れはニュートンの法則に逆らわないことを目標とした。つまり軸を地球に垂直にすることで均一な充填と排気をねらった。このアイデアが出たところで、過去すでに金型として作った会社がないか手を尽くして調べてみたが確認ができなかった。

50年間だれも考えなかったということが逆に不安だった。なぜだれも考えて実行していなかったのか??

試作結果はあるレベルだったと思う(画像4グラフ参照)。ただその後、さらに高い品質要求が出てきたため、この方案にチルベント+真空、部分加圧(親子タンデムシリンダ「超高級品」を特注してエンドリング全域を一本の特殊シリンダで加圧した)などの追加的対応策を追加することとなった。工作機械の主軸の回転数が上がってきたのはこの技術が貢献していると自負している。ただこの関連の特許は、依頼元のものになっていて筆者にはまったく考案に対するご褒美はなかった。

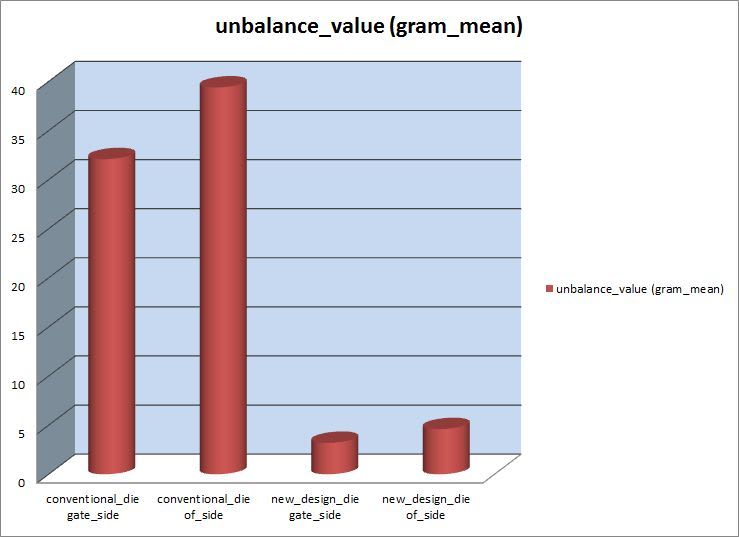

画像:試作した回転子のアンバランス値の比較

このグラフは、1990年4月に横型DC_宇部C500を使って初めて試作を行った時の結果で左の二つが今までの金型で作った量産品、右の二つが新しい金型方案で製作したローターのアンバランス修正値。およそ1/10の重さを修正してやるだけでバランスが取れてしまうことが判った。

この結果は、今までの常識的な修正値から大きく減少していた。なおこの時は、エンドリング部分の全域部分加圧は行っていない。筆者も全く新しい金型方案で最初の試作が、スムーズに進行しまたその結果が驚くべきものだったことに安堵した記憶が有る。

(注1) 1990年代初頭までの、スクイズ機の使用は初めてではなく、Mi社が長崎にて竪型VSCで先行していた。そしてその結果が公表されていて、好結果が期待できるという予測はあった。Mi社の論文は、全くローター鋳造に経験のないものには参考になりました。この場を借りてお礼します、ありがとうございました。

先駆者は苦労したと思う。私の新しい考えも社内では否定されたが、顧客の担当者Maさんが原理を理解してくれ、試作予算を確保してくれた。

(注2) その後2010年代になって私のSCLの売り上げが芳しくないため この金型方案のPR活動を行ったが、なかなか理解が得られない。やはりMaさんは理解力があった。

回転子(ローター)という言葉に親しくない読者の為に以下に解説を挿みます。

誘導電動機の回転子は、0.5ミリ前後の珪素鋼鈑(円板)を300枚とか数百枚を重ねて、イメージとしては蓮根のような形にし、中央に軸がはまる穴とその周りにアルミが流し込まれる細穴があいています。これを仮軸にセットして鋳造と切削加工を行い、最後に正規の軸を圧入して完成します。正確にはもっと細かな工程がありますが読者の為に省略。この時に使用されるダイキャスト鋳造機には、縦型と横型の二つがあります。それぞれ金型が縦に開く、また横に開きます。この二つの違いは、作ろうとするものの特徴とか生産性、及び地球の引力に関係します。射出成形機でも、レンズのように密度の均一さを求められる場合は縦型の成形機が使われるようですが、回転子も縦型鋳造機を使ったほうが溶けたアルミ(溶湯)が空気と混じらずに下から上に流れるため品質は良いようですが大型の回転子製造にしか使われていないようです。理由は生産性の低さにあります。重い金型(と機械)を引力に逆らって持ち上げないと金型を開くことができないため、これに時間が掛かり生産性が低いと評価されてしまっています。一方射出成形でも使われているのは横型が圧倒的に多いのですが、ダイキャストでも横型が多数派で圧倒的です。理由は生産性です。縦横の生産性の比は、数倍から10倍はあるのではないでしょうか。

もう1度現場に戻りましょう。重ねた珪素鋼鈑は蓮根の形にされて寝かした状態(水平)で金型の中にセットされ、型を閉めるとすぐアルミが圧送されます。後で調べてもらうと、この鋳造方法は、横型では一般的で数十年前から全国(世界的にも)に普及しているものでした。さらに聞いて見ると、別の金型方案など考えられないし、根本的な見直しより、小手先の改善で不良率は下げられると考えているようです。実際、試作テスト時には好結果が出ても継続的にそれを維持できてはいないようです。思い付きとしか見えない改善を繰り返しているように見えました。会社にもどってから、これは根本的なところに手をつけないとだめだと判断しました。

その後情報を集めて分析した結果、生産性の良い横型鋳造機を使いかつ品質の良い縦型のレイアウトを採用すべきという結論を出しました。「でもどうやって実現するの?。そんな金型を使っている会社はないようだぜ。無理に決まっている」としばらく悩みました。

いままで回転子を製造していた部門に相談しても他の方法は聞いたことがない。常識的には今の方法を採用するとのこと。まったく意見が噛み合いません。そうこうするうちに、依頼元の顧客に自分のアイデアを説明したところ、研究費の確保が出来、早速金型の構想に着手し試作型を製作しました。

ダイキャスト業界では、試作だけの型を作るということはまれです。難しい金型でも量産型を平気で作ってしまいます、その後(案の定)苦労する訳ですがね。考えた末の金型の構造は、円柱の半分の形状を金型に彫り込み(カマボコを取った跡のようなイメージかな)、これを合わせてレンコンを金型に垂直に固定する構造と排気するための部品を組み込みました。その後真空排気とエンドリングの全域加圧を採用して数年で量産になっています。工作機械の主軸の回転数向上に多少は貢献したようです。実は工作機械の主軸回転数が上がって金型加工の品質が向上してきたというメリットが自分に戻ってきているのです。

この試作の結果は、この分野の常識を持つ人には驚くほどのものだったようです。巣が少ない。回転バランスが10倍程度向上してバランスを取る工程の作業時間が短くなるか作業が不要となる、アルミの痩せがない為発熱が少なくモーターにした後バランスが狂わない等の優位性がありました。この結果試作型は、よくあることですが量産に使われることになりました。

さらに関心の有る読者に。

鋳造機はUBEのHVSC350とHVSC630を使用、真空排気及びタンデム型油圧シリンダ1本(タンデム式というのか二重同軸構造で株式会社南部の設計部にはお世話になりました)でエンドリング部全体を加圧しました。 他社は8本のピンを1本のシリンダを使って押していた。

電機業界では、バー切れ診断機というものを使って、完成した回転子の品質確認を行っているらしい。しかし本稿のように原理的に不良品がほぼ出ないようにすれば検査する必要もなくなるのに、といつも思います。

その後驚いたことがあった。近くの町に住むある金型工と知り合いになったのだが、その人物に上記ローターの金型の話をしたところ、同じような金型をある鋳造会社の指示で作ったことがあると言うのだ。時期は上記のプロジェクトが安定期に入った頃で、その会社の所在地は近所であり、わずかな取引があった。そのころローター金型は整備のため分解して整備工場にあり、そこは外部・取引先の人間が出入りするため金型を見ることは可能であった。またアンバランス量が桁違いに少なく巣が少ないという情報はあるルートから漏れていた可能性がある。 それでもアイデアの模倣だけで金型を作っても、目的のものを手にすることは出来なかったようだ。じつはこの金型には、必ず可動側に鋳造製品をもってくる仕組み、2か所の湯口からの湯がスムースに製品のなかを流れる仕組み、1本のシリンダで全周を加圧する仕組み等のアイデアがいくつも組み込まれていて、外観だけ見てのコピーはまず無理な複雑な金型であった。そのコピー金型はその後修正を繰り返したようだが結果が出せずいささかの出費とともにあきらめざるを得なかったようだ。筆者は独立してからその鋳造工場を訪ねたことがあるが、相変わらず旧来の方法でローターの鋳造を行っていた。

その後

縦型のC400ton鋳造機にてエンドリング部の全域加圧を行った。このアイデアはすでに横型HVSCにて行った加圧と同じ考え方で、シリンダは可動プラテン(上)があるので単純にできた。その時の断面図。 この金型は1998年12月に設計完了し1月に初回試作を行っている。