最近、鋳造品メーカーの若手と話をしていて相手がゲート・ランナーの設計根拠について理解ができていないと感ずることが何回かあった。(私の最近はここ一年という意味です)そこで古い計算尺を持ち出して、またお節介を焼こうという趣向です。

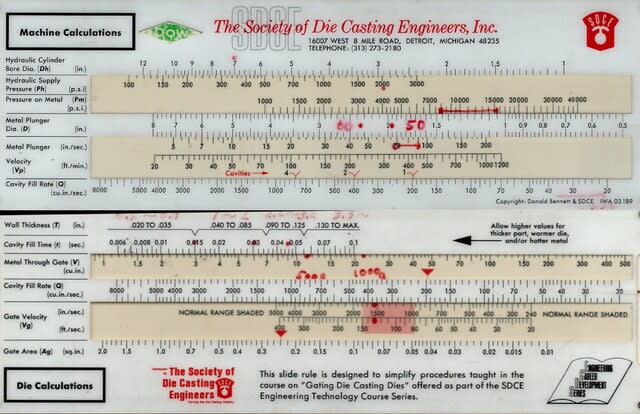

まずこの画像、40年以上前に手に入れたものです。DOWというシールが貼ってあるのでDOWが配っていたのかもしれない。作ったのは、THE Society of DieCasting Engineers, Inc. 今は存在しないようだ。NADCAの下部組織だったのかも?

表示はすべてフィート・ポンドのためmmとg表示が赤くメモしてある。

表側は鋳造機に関係する計算尺で、油圧シリンダー直径と油圧力からメタル圧を算出する。次にメタルプランジャー径とプランジャー速度から単位時間当たり移動する溶湯量(Cavity Fill Rate)が算出される。

次に裏面は、鋳造品の肉厚及びその最適な充填時間が示される。例えば0.04~0.085インチ(1~2mmに相当)の場合は充填時間0.015~0.035秒。この条件で目的の鋳造品の体積を与えると最適なQ値が示される。次に最適なゲート速度を指定すると必要な金型のゲート断面積が求められる。

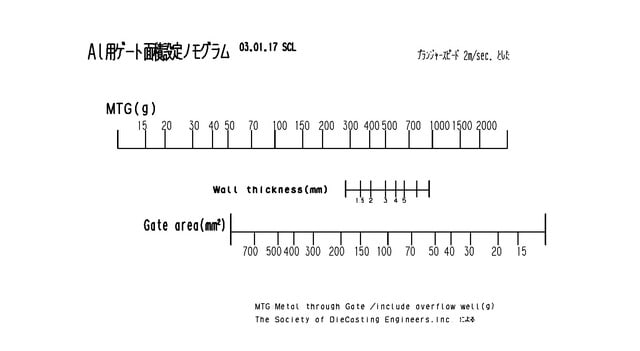

これは当時私がモノグラフにして使っていたもの。(´;ω;`)

これは、重さと肉厚を結んだ延長にゲート面積が示される。

余裕のある方は使ってください。

以下追記

ここまではゲートの断面積の話ですが、ランナーの断面積も検討しておきましょう。ゲート断面積は、湯流れ断面の中で最も狭いのですが、最も距離が短く(諸事情による、自習してね)エネルギーの損失は致し方なく、ゲートよりも距離が長いランナーでの損失を考慮する必要がある。「ダイカスト金型の設計・製作」 小林三郎著 によると従来はゲート面積の3~4倍の断面積を設定していたが、最近は3倍以下である、と書いてある(1993年12月出版)。筆者の会社勤めの時(1985年頃)に2倍以下にしろと言われた記憶がある。しかし上記のように画一的に決められるものではなく、簡単な(鋳造からみて)品物なら少なくしても良いが、溶湯温度(ランナーでの熱損失が多い・少ない)と運動エネルギーのロスが多い状態では不良品となってしまう品物があるので、その部分の読みが必要となる。難易度の高い品物(最近の製品設計者は鋳造のことを知らないから無茶な製品設計を平然と行う)では、ゲートまで届いた溶湯の温度を確保し運動エネルギーの損失を最小にして届ける必要がある。

ダイカストという業界は、昔から曖昧・アバウト・魑魅魍魎な世界で、実はランナー・ゲートの設計をしっかり行わなくても品物が出てこないこともないのです。それは、最適な充填時間も鋳造しようとする品物によって幅があり、ゲートスピードの理想値も何が正しいのかは誰もわからないという状況で、つまり適当に金型を製作しても品物は出来るのです。その結果は、やや不良品が多いかなということで、不良品についてもこの業界では、不良品が出るのは当たり前田の世界なので大きな問題にはなりません。また振り返らないエンジニアを抱えた会社では、金型の量産開始後不良が出ているかなんて面倒なことは気にしませんから、製品納入とともにお札を付けて納入される状態が続く訳です。

調べてみたら、この本は全く手に入らない状態で、ある書店が(中古があった場合)40000円超えの価格を提示していた。