一部繰り返しになりますが、高品質な誘導電動機の回転子(以下ローター)をダイキャスト鋳造で製作しようとするなら、以下の記事を参考にしてください。

誘導電動機(籠型)ローターバーのアルミ化はすでに1940年以前から行われており、富士技報-昭和14年5月号(現在は富士電機技報)にアルミニウム製回転子製造の報告が有る。また昭和16年12月号(米国との開戦の時です)には手汲みによる鋳造の報告が有る。このときから電動機製造に関しては苦労していたと思われる。その後1947年ころから米国製ダイキャスト機を使ってDC化が進んだようだ(日立評論の2010年12月号) 上記3件の金型方案については詳しい情報がないためどのように鋳造されたか不明で、情報提供をいただけるとありがたいなと考えています。ダイキャスト化されてからは以下のような金型方案で長い間鋳造されてきました。

ローター鋳造の金型方案は、横型鋳造機では、以下のような方法が一般的に採用されてきました。第2次大戦後現在まで70年以上です。

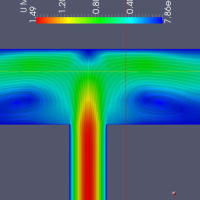

これは、copper.org. が公表している金型方案です。(アルミではなく銅を使おうとしている)金型の中では以下のように置かれています。(注記あり'24.05.26付け)

これは、富士電機システムズ社が2008年に特許申請したものでやはりローターは水平に置かれています。画像クリックすると拡大されます。つまり最近でもこの方案が採用されているのです。現状に不満がないのかとやや驚きます。

これは東芝機械が2001年に出したものです。図では90度回転した状態で置かれていますが、横型鋳造機を使ったもので、これも金型内でローターコアは水平に置かれています。これもDCマシンの有力メーカーが特許申請しているということは、ここでもまだ、この方案が主流なんですね。

他にも各社が(私から見るとあまり望ましくない鋳造法を)、現在も選択しています。

これは縦型のように見えますが、横型です。

以上の通りで、根本原因を究明して不良品を減らそうとか考えないのかな。日本の有力メーカーは根本的な間違いに、未だに気が付かないのかしら?と思う。 有名企業の名誉の為に追記すると、外径の大きなローターや高品質を要求されるローターは縦形鋳造機(東芝機械や宇部興産機械で専用機を作っている)を使って製作されている。しかしコストが上がるため普及品は横型鋳造機が使われている。

この方法でローター生産を行っている企業はいまだに多いようです。富士電機、三菱電機、日立製作所などが特許から見ると今だに上記の方法で鋳造を行っており、その現場は苦労していると思います。また日経メカニカル1986.10.20号では、富士電機がバー切れ(スロット内でアルミが断線している状態)の検出をオンライン(工程内)で行っているという記事が有る。これ以上鋳造工程での品質改善が望めないから、製品を全数検査しようという力技と言えるものであった。他社からもバー切れに関する検査方法の特許が出ている。

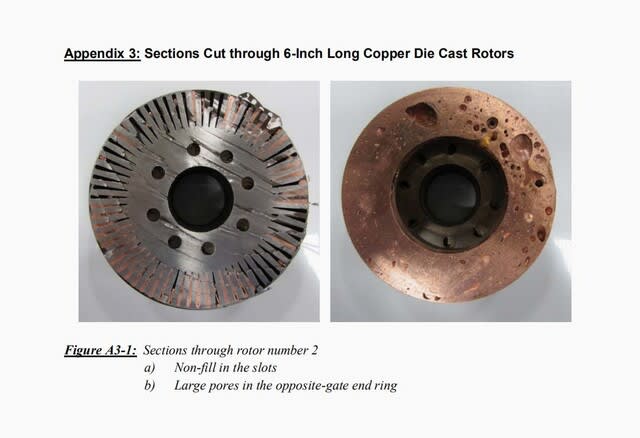

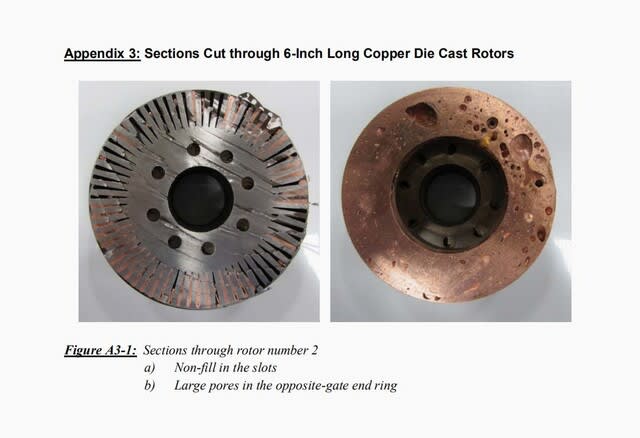

以上が横型鋳造機を使って行われている普通の(大勢が採用している)鋳造方案です。戦後ほぼ70年間(更新していないから75年か)各社が基本的に同じ方案を採用し、新しい改善案(本稿の後半で説明します)は筆者の提案まで実用化されては出てこなかった。なお、アルミではなく銅製ローターの鋳造試作をしているメーカーの情報では、このローターを水平に保持する鋳造方案でも巣の問題はあまり気にならないとのこと。アルミのように巣によるアンバランスとか断線の問題は起きていないとのこと。溶湯としての銅の比重が大きいからだろうか、溶湯の粘性が違うのだろうか。しかしその後、アメリカのネット上に報告された誘導電動機の効率向上と称して回転子のバーを銅ダイキャストで解決しようとするグループ(AC Propulsion、+ Ramco + MIT + ICA----(MIT以外は知らないなが))がレポート(uploads/2013/09/CR-IM-hi-speed-improvement-project-ARMI-final-report-11Jul13.pdf)を公表しているがその報告の39ページにあるエンドリング部の巣は酷い(ほんとにヒドイ)画像で、

良くこんな品物を公表したなと思うレベルでした。それでも最高に良いものを選んで公表してると思われるので、写真を公表した最高レベルがあれだとすると量産は無理だろうな。’24.05.11 注記追記

また縦型鋳造機を使っては以下のような方案になります。

これは三菱電機が1991年に出願したもので一般的な方法かと思います。金型のなかでローターは以下のように置かれています。ちなみにこの方案では、上記横型の方案と金型はほぼ同じ構造となる。

横型DCマシンでは型厚の制約があるため、大型ローターの鋳造では縦型の鋳造機を使う場合が多いようです。縦型マシンは、鋳造サイクルが長くコストも掛かるが、大径サイズのローターでは厄介な不良が出ると損失が大きいからね。こちらの方案のほうが、コストは上がるが不良率はずっと低くなる。

この上の図面は筆者が1998年秋に作成したもので、東芝機械製縦型鋳造機400トンを使用し、エンドリング部の加圧を全域に行っています(ローター径に近いリングで全周を加圧している)。 ただ 縦型の鋳造機は大きなローターを生産できる強みはあるが、生産性が悪いため(サイクルタイムが大きい)小径ローター(回転子)の量産品では横型鋳造機が使用される場合が多い、製造コストを考えれば当然です。筆者は1990年(ダイキャスト鋳造会社勤務)よりFanuc社からの依頼で、横型鋳造機でローターを水平に置かない方案を具体化して(型内でローターを垂直に保持する方案)で金型を作り、鋳造品質の良いローターを試作製造することが出来た。この方案にて回転バランスの飛躍的向上と内部品質の改善が可能なことを確認し量産を行った。以下の画像は試作型のもの。(最後部に参考資料あり)

金型の設計から試作を本番1回で行い良好な結果が得られた。

金型構造については、私の図面を基にFanuc社より出願された(私の名前がないのだが、----)以下に特許図面を参照ください。

これだけの特許が成立しています。

以下のグラフがこの効果です。動的回転バランスをエンドリング部を削って修正したおよその値です。悪い方がいままでの方案(横型鋳造機でローターを水平置き)、良いデータが新しい方案。加工まで終了した測定データは、n=10なのですが、判りやすく変更しました。アンバランスの修正重量はおよそ1/10になっていました。

このうち、特開平6-225505 および 特開平8-317615 については特許も切れていますので、回転子製造メーカーはぜひご利用ください。 必要なら技術指導も行います。 米国特許も切れています。

これが初期の金型図面です。現在からみると いくつか修正した部分が有りますが、基本的な形は変更有りません。その後この方案で生産用の金型は継続して作られています。山のような不良品は消えうせたようです。金型費用の回収期間も2か月の不良品と同じくらいか(f社は圧倒的に生産数量が多い)。

’24.05.11 注記追記

この記事をアップロードしてから時間が経過しているためこのレポートが読めなくなっていた。その時公開されたレポートの画像だけ貼り付けました。この巣のレベルは頂けない。

'19.07.22 訂正追記 個人的なメモ。

27年前のメモが出てきた。最初のアイデアを説明したもの。画像2枚

'18.08.24 追記

安川電機の子会社である安川モートル(株)の沿革に、「1943年に小型電動機にアルミ鋳込みロータを全面的に採用」とある。どんな方法で鋳造していたのか聞いてみよう。「教えてね、よろしく。」と問い合わせしてみたが返事なし、相手にされず。

'18.10.13 追記

toshiba-DR400を使って生産が続けられていた(20年近く)モーター回転子は更新型を使い始めたとの事。(更新のための参考図面は私が提供しています)更新型では、天側エンドリング部に出る巣の対策として部分加圧用シリンダの出力を大きくしたが、最終的な加圧力は普通ダイキャストとして常識的なメタル圧(700~800kg/sqcm)になったとの事。。湯口側は400~500kg/sqcm(DR-400はメタル圧が低い)で変わらない。 またHVSC800tonを使うという案もあるらしいが、あらかじめ対策を取らないと給湯量が不足する可能性が有ること、およびランナーが長くなってしまうために品質は低下する可能性があると指摘しておいた。HVSCの良さを享受するには回転子径200mmあたりまでが適しているように考えます。

電磁鋼板の間から溶湯が浸みだしてしまうという問題も起きる。

'18.11.01 追記

この会社と取引した金型会社、なぜか数社が廃業・オーナー交代となっている。神奈川のH社、S社、静岡のT社、埼玉のi社。金型業界の問題なのか原因は不明?

個人的メモ:f社の池田さん、M社のiさんがイギリス時代にお世話になったとお名前を挙げて感謝していました。'18.10.14 pm

'18.11.30 追記

youtubeの中に Nide-Mechanical いう会社がローター鋳造をしている動画をアップしてあった。径で60mmぐらい、長さ50mm程度のローターと思われるが、縦型の鋳造機で4ステーションあった。かなり生産効率は良さそうで、この動画を見ると私が提案している横型HVSCマシンでの鋳造の意味がなくなりそうな気がする。

'24.05.26 追記

COPPER.org が銅を使ってローターを作っているということは、Copper.orgの記事で知ったが、石川県の企業が同様の方法でダイキャスト化を進めていることも10年以上まえから公表されている。あるルートを使って明石合銅さんに伺ったところ、巣の問題は発生していないとのことだった。こちらも、アルミでなく重い銅の場合は巣が出にくいのかなと思っていた。ところが先週の横浜での展示会で、「量産を始めたら巣の問題が表面化して困っている。」という情報があった。やっぱりね。この記事を応用しないと無理ですよ。この件は少し他の日付で書いてあった記憶があるが、管理力ない重複になったかも。

’24.09.09 追加情報が欲しいとスタンプを押してくれた読者殿。連絡いただければご希望の情報提供します。

※コメント投稿者のブログIDはブログ作成者のみに通知されます