---ランナーについて---その1---

ランナーとゲートの設計法については、どのように進めて良いか困っている方も多いと思うのですがいかがでしょうか?

私も不思議な経緯からこの業界に入り50年程が経過しまいました。(2024年にて)

そのうち最初の15年は、油圧配管式(注1)のランナー設計でやってきました。

これでうまく行く時もあるのですが、予想に反し微調整(試作鋳造が何回にもなると”微”をつけることが憚れるが)を繰り返すことがありました。

それで、ランナー設計に関してはどのような設計法がベストなのだろうかとずっと考えていました。

’90年代の前半にオーストラリア方式のランナーソフト[キャストフローcastflow](注2)を薦められて試用を始めてみるとこれが非常によく考えられた設計法だということが判ってきました。流体力学と数学の専門家が参加したオーストラリア連邦科学産業研究機構 CSIROのプロジェクトだったとの事。私は、Dr. Ho Siauw のセミナーを1週間にわたり受講することができ、直接質問をすることが出来る講義は魅力的でした。

オーストラリア方式については、その10年ほど前からオーストラリアの国立研究所のグループ(CSIRO)が亜鉛の金型で変わったランナー(注3)を使っているという情報は得ていたのですが、「変なことやってるな」ぐらいにしか思っていませんでした。(オーストラリアのCSIROメンバーの皆さん、ごめんなさい。)

で、その詳細の一部については、Murrayさんの論文の超訳(注4)を作りましたので参照ください。オーストラリアダイキャスト協会のweb site(注5)を参照いただけると良いのですが、残念ながら現在は、会員のみのアクセスに限定されています。関心のあるかたは、会員になって見てください。更に付け加えれば、高価な凝固解析ソフトがあるが、これは設計の指針を与えるものではなく、「このようになる可能性がありますよ」という程度の結果を示すもので、設計者にとっては仕事量を増やす以外のなにものでもないと思う。2024年、今はそうでもないかも知れない。

また観察力のある人は気付いているとおもうが、ゲートを折るとその破断面にすでに凝固してとりこまれた(光沢のある)部分があることがある(破断チル層とよばれ漏れの原因につながる)。これは給湯後スリーブやランナー内で溶湯表面で凝固した皮のようなものが巻き込まれたもの(その前からあった可能性もあるが)と考えられるが、これもオーストラリア方式では、製品内に侵入する量は大幅に減少する。これもMurrayさんの論文に言及されている、そして参考写真(注6)があるのでご覧ください。更にこの件に関しては、自動車のT社からランナーを洗濯板(知らない人がいる?)状にしてこの凝固成分を粉砕してしまおうという特許申請が出ていたが、笑ってしまった。ランナー内での損失を考えた上での特許申請だったのだろうか。(特許の数合わせ?)また本当に使っているのだろうか? 使ってないよね、きっと。

もうひとつ、ランナー断面の計算が出来ていない型が意外にというか非常に多い。ゲートでのスピードよりランナーのある断面でのスピードの方が早いという金型が時々ある。またランナーでの速度が、それぞれの段面で上がったり下がったりつまり断面が同じでない型がある。 この件もMurrayさんの論文に言及がある。仮にゲートスピードが40m/sec.のとき、その時速は144Km/hであり、ランナーのなかの時速140kmの状況を想像してほしい。

ランナーについてーその2

基本的考え方についてもう一度復習しましょう。

ランナーは、運動エネルギーを極力ロスしないで、最小の損失で熔湯をゲートまで届ける必要があります。その為には、流路断面の変化を極力避け(または、ゲートに向かって僅かに加速させるため、わずかに断面を減少させる)また曲がり部分のRもなるべく大きく設定して損失を防ぐ必要があります。また湯温の低下を起こさないように過冷却を避ける必要がある。あるダイキャスターは焼き付きを心配するあまり冷却をランナーの裏に張り巡らせてあるため、熔湯がゲートまで辿り着いたときには半分凝固したような状態で、半凝固状態の金属が入れ子に衝突するため、製品部分に焼き付きが多発するということになっていた。これと同じ話がマーレーさんの論文にあり。ランナー部の金型温度は、焼きつかないかぎり、やや高い温度を保持する必要があって、やや白く見える状態が好ましいと考えます。

またオーバーフローのつなぎ(これもRUNNERというべきですがここではOFつなぎということにします。RUNNERは二つをつなぐという意味があるようで、イチゴの親株から茎を伸ばして子株が生まれるのですが、この茎もランナーと呼びます)に求められるものは、湯口ランナーとは全く逆です。熔湯温度を低下させ、運動エネルギーを効率的に奪う必要があります。その為には、断面の変化を躊躇しない。曲がり部分のRを必要以上に大きくしない(ガスは軽いので大きな抵抗にはならない)。冷却を積極的に入れる。製品部分の肉厚にくらべあまり大きくしない。(凝固時間が長くなり好ましくない)またOFの体積は、旧来の感覚のまま設定するという誤った判断を見受けるが、チルベントか真空排気バルブを使う場合、OFつなぎ部分の体積だけでも通常のOF体積に匹敵するので、凝固時間が延びること、再熔解コストの上昇等を考慮すべきであり、必要もなく大きくする必要はない。

ランナーについてーその3

ゲート断面における湯流れ方向は?

この二つのゲート断面を見ていただきたい。左側はある会社の金型設計部門から出されたゲート部、右のように金型加工の仕事量を増やさなくても同じ結果と考えていたのですがに、OO高専・OO先生に伺ったところ、右図のようなゲートでは、ゲートから飛び出す溶湯は右側断面の下向きにも発生する可能性があるとのこと。(つまりある会社の担当者の意思に反して反対側に流れができる) 平面の場合はランナー内の流れがあるのでゲートで発生する流れとの合成された方向に流れるが、断面の場合は、本図の場合右方向に流れる→と45度方向にフィードを駆け上がる流れが壁(この場合固定側)にぶつかった後可働側に反転して流れが生まれる。ゲート部で流速が数倍になるため、流れの主流は水平になると考えられるが右下方向にもある量が流れる。このことはかなり経験のある型設計者でも認識していないで、平面と断面方向との区別がしっかりできていない。

図の右端⇒の薄い青でゲート部分を示している。

この部分について更に詳しい説明を追加する。 2013.11.27

オーストラリア方式ランナーの考え方を理解する上で基本的な部分を詳しく説明しておこう。

下の平面図では、A,B地点で示した部分はランナー(油圧配管的ランナー)その上にゲートそして製品部分を示す。

このモデルは、ゲート速度を40m/sと設定して説明を進める。A地点におけるランナーの断面積はゲート面積の2倍なので速度は20m/sとなる。このことから合成されるベクトルは、63.5度の方向に44.7m/sとなる。これは計算された設計速度より速い。 B地点では、X方向の速度はほぼゼロとなるため矢印のように真上に40m/sで流れ込む。A地点のおけるベクトルの方向63.5度は徐々に大きくなり、B地点では90度となる。従って油圧配管的ランナーの問題点は

● 設計者が、ランナー内の流速により流れの方向が変わることを意識していないため意図しない欠陥が発生する。

● ベクトルの方向がゲートの各地点で異なるため製品部分にて衝突が起こり渦が発生する。

● キャストフローではB地点におけるX方向の流れを確保するため、ベクトルの方向は同じか少しずつ拡がるようできる。

下の図は先ほどのA地点における断面と考えてください。

フィードと流れの関係を再確認しよう。

ランナーについてーその4

以下に、オーストラリア方式ランナーの理論を理解した上でランナー設計を行ってもらえるように1980年に公開された論文を紹介する。

この論文は、Feeding Castings from Pairs of Tapered Tangential Runners.という題名で

著者A.J.Davis CSIRO, Division of Manufacturing Technology---CSIROはオーストラリア国立の研究機関です。

全体は二部構成で Part 1-Proportioning of Gates to Control the Fill Pattern 及び

Part 2-The Design of the Central Runner Junction, and some Case studies

となっていてA4サイズで18頁に及ぶ大作であり詳しくすべてを紹介するには荷が重いため要点のみを解説する。業務用ソフトとして「キャストフロー」が販売されている。

___このランナー開発プロジェクトは、もともと亜鉛の薄いカバーのようなものを安定的に鋳造出来るようにしようと始められたようで、図2-1のように主ランナーから

ジャンクションと呼ばれるR部で左右に分割される。題名のPairs of---という言葉はこの左右をペアと考えている。

円弧を過ぎるとその先はテーパーのついた真っすぐなランナーとなっている、このテーパーは平面はもちろん底面にも傾きを持つ。更にその先にはアブソーバーと呼ぶx方向の流れを作ると共に凝固した熔湯を捕まえるという役目をもった部分からなっている。上の写真の右端に付いています。判りにくいが中央がデコボコしている。

ゲートから出ている矢印は、速度と方向を示す。ここでB-C間のランナーで説明する。このBとCではランナー内をX方向に仮に20m/秒としましょう。ゲートでメタル圧により発生するY方向の速度40m/秒とすると合成されるベクトルはθの角度(今回は26.5度)をもって矢印のような流れを作ります。R部分ではランナー内で円周方向の流れとゲートで生まれる半径方向の流れとの合成となりD点ではθはマイナス30度からC点までに26.5度に変化してゆく。マイナスのベクトルは右側のランナーと中央で衝突してしまうため0度となる部分からゲートを付けてやると図のように左右がぶつからずに流れを作ることができる。この矢印が鋳造品の中で交差しないことがなめらかな流れを作り不良の原因となる渦の発生を防ぎ、熔湯のエネルギーロスを極小とする。また右側のように直線ランナーではなく円弧の一部を使うと並行ではなく放射状の流れを作ることができる。Fanned flow と原文では呼んでいる。

注記:アブソーバーの写真は、オーストラリアのマーレーさんの論文紹介ページの最後尾にありますから参照ください。この部分を見てもらうとランナー内で熔湯が凝固し始めていること、ランナー内は圧力が高いはずなのになぜ潰されていないのか,と不思議な現象がいろいろ見えてきます。 凝固成分を捕捉するという、この対策なしに熔湯を製品内に入れたらどんなことが起きるか(もちろん巣につながります)イメージ出来ると思います。

注1: UbeのDiecaster-Land のリレーエッセイの中に日産自動車の神戸さんが油圧配管的ランナーでは形状に関係なく溶湯が流れるという証拠の写真を提供している。

注2: 日本国内では㈱ヒシヌママシナリーが販売をしている。

注3: たぶん形状を見ただけでは、そのランナーの設計意図は理解できないと思う。私はそうだった。

注4: Murrayさんに翻訳の承認をメールで依頼したのですが、英文が拙かったのか返事が来ていませんので、超訳にて紹介ということにさせてもらいました。また最近になりオーストラリアのDC協会は、非会員へのサイト公開を打ち切ってしまった。2005年

注5: http://www.diecasting.asn.au/papers

キャストフローの考え方についてより詳しい報告が同じ場所にありましたが、会員以外非公開となっています。

注6: ランナー設計が良いとゲートを折った時に破断チル層が現れない。先端の丸い部分中央に凝固した成分が取り込まれているのが判る。下がその写真↓

ここに悪い例があれば良く解ってもらえるのだが。

'

OpenFormのHPにCastflowランナーを説明してくれる画像があった。

なぜCASTFLOWランナーがあんな形になるかはこの画像から解るだろう。

注7:'24.11.01 このページが良く読まれるようなので校正を入れた。

一部繰り返しになりますが、高品質な誘導電動機の回転子(以下ローター)をダイキャスト鋳造で製作しようとするなら、以下の記事を参考にしてください。

誘導電動機(籠型)ローターバーのアルミ化はすでに1940年以前から行われており、富士技報-昭和14年5月号(現在は富士電機技報)にアルミニウム製回転子製造の報告が有る。また昭和16年12月号(米国との開戦の時です)には手汲みによる鋳造の報告が有る。このときから電動機製造に関しては苦労していたと思われる。その後1947年ころから米国製ダイキャスト機を使ってDC化が進んだようだ(日立評論の2010年12月号) 上記3件の金型方案については詳しい情報がないためどのように鋳造されたか不明で、情報提供をいただけるとありがたいなと考えています。ダイキャスト化されてからは以下のような金型方案で長い間鋳造されてきました。

ローター鋳造の金型方案は、横型鋳造機では、以下のような方法が一般的に採用されてきました。第2次大戦後現在まで70年以上です。

これは、copper.org. が公表している金型方案です。(アルミではなく銅を使おうとしている)金型の中では以下のように置かれています。(注記あり'24.05.26付け)

これは、富士電機システムズ社が2008年に特許申請したものでやはりローターは水平に置かれています。画像クリックすると拡大されます。つまり最近でもこの方案が採用されているのです。現状に不満がないのかとやや驚きます。

これは東芝機械が2001年に出したものです。図では90度回転した状態で置かれていますが、横型鋳造機を使ったもので、これも金型内でローターコアは水平に置かれています。これもDCマシンの有力メーカーが特許申請しているということは、ここでもまだ、この方案が主流なんですね。

他にも各社が(私から見るとあまり望ましくない鋳造法を)、現在も選択しています。

これは縦型のように見えますが、横型です。

以上の通りで、根本原因を究明して不良品を減らそうとか考えないのかな。日本の有力メーカーは根本的な間違いに、未だに気が付かないのかしら?と思う。 有名企業の名誉の為に追記すると、外径の大きなローターや高品質を要求されるローターは縦形鋳造機(東芝機械や宇部興産機械で専用機を作っている)を使って製作されている。しかしコストが上がるため普及品は横型鋳造機が使われている。

この方法でローター生産を行っている企業はいまだに多いようです。富士電機、三菱電機、日立製作所などが特許から見ると今だに上記の方法で鋳造を行っており、その現場は苦労していると思います。また日経メカニカル1986.10.20号では、富士電機がバー切れ(スロット内でアルミが断線している状態)の検出をオンライン(工程内)で行っているという記事が有る。これ以上鋳造工程での品質改善が望めないから、製品を全数検査しようという力技と言えるものであった。他社からもバー切れに関する検査方法の特許が出ている。

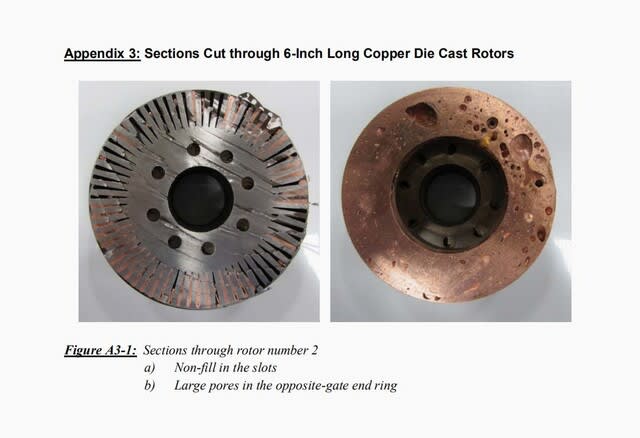

以上が横型鋳造機を使って行われている普通の(大勢が採用している)鋳造方案です。戦後ほぼ70年間(更新していないから75年か)各社が基本的に同じ方案を採用し、新しい改善案(本稿の後半で説明します)は筆者の提案まで実用化されては出てこなかった。なお、アルミではなく銅製ローターの鋳造試作をしているメーカーの情報では、このローターを水平に保持する鋳造方案でも巣の問題はあまり気にならないとのこと。アルミのように巣によるアンバランスとか断線の問題は起きていないとのこと。溶湯としての銅の比重が大きいからだろうか、溶湯の粘性が違うのだろうか。しかしその後、アメリカのネット上に報告された誘導電動機の効率向上と称して回転子のバーを銅ダイキャストで解決しようとするグループ(AC Propulsion、+ Ramco + MIT + ICA----(MIT以外は知らないなが))がレポート(uploads/2013/09/CR-IM-hi-speed-improvement-project-ARMI-final-report-11Jul13.pdf)を公表しているがその報告の39ページにあるエンドリング部の巣は酷い(ほんとにヒドイ)画像で、

良くこんな品物を公表したなと思うレベルでした。それでも最高に良いものを選んで公表してると思われるので、写真を公表した最高レベルがあれだとすると量産は無理だろうな。’24.05.11 注記追記

また縦型鋳造機を使っては以下のような方案になります。

金型が傷んでどのように修理したらベストか、という相談があった。ハイシリコンのアルミを使っているため流速の早い部分がどうしても摩滅してしまう現象はご存じだろうか。修理法はさておいて、金型を詳しく観察したところ、流速の早いゲートだけでなく、流速が一定の部分においても金型の摩滅が発生している。なぜかと思って老眼でよく見るとスムーズ(smooth)な流れを意識していないため(流れがT字形になっていてT字の下から入りT字の右側へ抜けていく流れ。T字の右へ流れる部分で渦が発生して交差部から20~30mmほど摩滅あり。これはT字の左側部を作ってあるため流れが交差部まで来て右に行こうか左に行こうか迷った結果ここで渦が発生しているように見える、ちなみに窒化処理した入れ子で、C135ton )その部分に不要な渦が発生しているため、そこだけ金型が凹みとなっている。ADC12ではこの現象をはっきり確認することはあまりないが、ハイシリコンの場合ははっきり金型に症状が現れる。やはりランナー設計でも同じ、スムーズな流れを意識しないと金型の破損につながるんだなと再認識した次第です。

’24.05.11 T字部流れの説明が良くないため改定追記

PF法での真空バルブ応用について

PF法(Pore-Free、日軽金が開発)は、金型内の空気・特にその中の80%の窒素を酸素に置換して金型内部に酸素だけを存在させて、鋳造品の品質向上を狙う鋳造法であるが、一般的なPF法では、酸素吹き込みの直前に金型を完全に閉じないでわずかに開いた状態で酸素の吹き込みが行われる。この時に酸素への置換が完全に行われればPF法は有効であるが、しばしば空気中の窒素が金型内に残留するため、巣の形で鋳造品に現れると考えられる。引け巣の問題は別です。

ここでDC金型に真空バルブを設置して大気開放で使用すると、金型内の窒素と酸素の置換が効率良く行われる、つまり大量の酸素を一方の入口から吹き込み真空バルブ(管路断面が確保されている)から窒素80%の空気を排出すれば、PF法としての本来の能力を十分に発揮することができると考えられる。この時、金型スリーブから真空バルブまでの管路の流れに、行き止まりや淀みができないように流れ(FLOW)に留意した金型設計がなされれば、PF法を有効 に応用することができると期待される。

もう少し詳しく書くと、真空バルブと言ってはいるが真空ポンプで吸引する必要はなく、大気に排出するだけなので、トラブルの少ない稼働が期待できる。実際に稼働したら軽く真空を掛けて吸引してみるも面白い。

注記: いい結果が得られたようです。'24.09.11