オーストラリア方式ランナーの考え方 Die Casting Runner Design

原文は australia Die Casting Association のtechnical papersの中にあったのですが、いつのまにか非会員への公開を中止してしまいました。残念!

図表も含め関心のある方は会員になって見てください。 作者のMurrayさんに翻訳の承認をメールで依頼したのですが、英文が拙かったのか返事が来ていませんので超訳にて紹介ということにさせてもらいました。2002.07.13 あまりにも訳がヘタクソなので校正しました。2015.10.07

タイトルは、"Die Casting Runner Design" 1998

ほとんどすべてが正しい時 -完璧に仕上げてやろう。(注1)

著者 M.T. Murray

'02.08.17 ( )内は訳者の独り言 '22.07.25 末尾に注記を追加しました。

「序章」

最近、私は息子に車の運転を教えるという経験をした。

私は20年の運転経験だが、知識の全くない初心者に運転を教えることがどれぐらい難しいことかを悟った。

最初の日、私が言った通りに、ハンドルを回し、最初の右コーナーに進んだ。 不幸にも、私はまだ彼に「前方にまっすぐに行くためにはハンドルを戻す必要がある」と言っていなかった。それで我々の乗った車は、ぐるぐる回りだした。 私にとって普通のことが、彼にはそうではなかった。

我々が家に帰ったとき、妻は彼がどのようだったか尋ねた。

彼の答、「ほとんどうまくいったよ」

この時、「彼はほとんどうまくやれるが、まだぐるぐる回ることになる」と思わないわけにはいかなかった。

次の日、ある部品で問題を抱えているダイキャスターから連絡があった。

彼は私に(すでに)ほとんどすべてを正しくやったがまだある部品で 巣に苦しめられていると言った。

ランナーを見て、私はランナーの断面積が「大から小そして大」そしてゲート部において「小」に変わっていることに気づいた。

そこで連続的に断面積を減少させるように金型を変更することによって、巣 は消え失せた。

彼はすでに、ほとんどすべてを正しくやっていた。

「悪い習癖」

ドライブと鋳造の類似性は、そこで終わらなかった。

「道路と格闘する」前に、息子はもうひとつ上のコースをやることに決めた。 良い父親であるために、彼と一緒に、私のテクニックを示すことに決めた。

そう、私はまさにショックを経験させようとしていた。 最初のテストは、雨の緊急時に停止することができるかどうか見ることであった。

障壁にぶつかってストップする代わりに、40km/h から 私は四輪をロックさせて完全に飛んだ。

部屋に戻ってから、我々が経験から学んでいたことが、このデモのある状況では、ほとんど間違っていたということを教えられた。

どのようにブレーキを踏みつけるべきか、緊急時どのようにハンドルを取るべきか、そしてもの事がうまく行かないとき何をするべきか教えられた。

たった1日だけの授業と練習で、私は初めてのテストで失敗した時、普段の2倍のスピードから停止していたのでは、始めから失格であった.

不幸にも、息子は初心者で、自分のテクニックに驕っていた私と違い忠実に基本を守っていたので、私の息子は経験豊かな父親よりうまくやった。

「鋳造型」

高圧ダイキャストでは、あなたは問題を解決することが可能であろう。

たとえば ランナーあるいはゲート、あるいは間違った冷却ラインでも。

鋳造品は売れそうに見える そして 巣は管理可能な領域にあると思えるであろう。けれども顧客はさらなる品質の鋳物を要求するか、あるいは良いレントゲン装置を見つけ、そして突然 巣 あるいは小さいクラックを見つけだし、そして改善を要求するであろう。

それではどこから始める?

ほとんどすべて正しい、ただランナーあるいはゲートの微調整が必要。ほんとうにそうですね。

不幸なことに、これはしばしば実態ではない(正しくない)。

経験だけで設計された金型は、しばしば多くの欠陥を持っている、

そこでこのエラーのいくつかが増幅されるか、あるいは、もし運があなたの側に味方するなら、お互いにキャンセルし合いさえするかもしれない。

しかしながら、前者の場合、小さい修正が当面の問題を解決しないばかりか、その代わりに大きな悲嘆となるかもしれない。そして今、すべてをキャンセルする代わりに、エラーが増幅するように、そして種々のもの事が成功とは異なった形となって現れる。もし 金型デザインが最初から「正しくなされる」なら、周知のベースからそれを改善することは容易である。 最初からすべてが正しくしないことについての危険を証明するために、いくつかの事例を紹介しよう。そしてオリジナルの「成功」の理由は、再検討されなければならないであろう。

ケース1 - 「巨大ランナー症候群」

始まり・・・

ある自動車部品は良い溶湯をキャビティに送るために大きいランナーを使って鋳造されていた。

形状デザインは図を参照(以下、表と図はwww.diecasting.asn.auを見てください)。 この場合の唯一のコスト的不利は 再溶解経費が増大されることで、そしてたいていの鋳物工場がそれ受け入れることができるということである。金型は完成し、そしておよそ50個の一次サンプル(ビスケットが付いて OTSと言うらしい)がつくられた。これらは高い品質のものであった、しかし試作の終わりにランナーエリアで金型が少し過熱気味になっていたことが指摘された。

「第1の手直し・・・」

これを解決するために、追加の冷却がランナーエリアの真ん中に設置された。

金型の真ん中を水平に横切る10ミリの穴をあけることによって、これはなされた。制御可能なように、別の冷却系がそこに設置された。

その結果・・・

部品は承認を得られ、そして金型はフル生産に持ち込まれた。

不幸にも、部品はOTSと比べて良くなかった、鋳物 は一部にコールドシャットがあり、リブに明らかな形状欠如があったのである。

また、鋳物は品質的に様々に変化した。 ある物は高い品質であり、また次のものはかろうじて売れる品質であった。若干のアルミニウムかすが冷却が設置されたランナー部分についていたことも指摘された。

その理由・・・

ランナーにおける追加の冷却は、金属(溶湯)が最初の試作よりもっと冷たい状態でキャビティに入るという結果になっていた。金属がキャビティに入ったあと、それがキャビティの端・奥までそれ(金属)は熱を失い続ける 、金属溶湯は非常に冷たかったので、それは完全にキャビティを 満たす前に固まってしまった。同じく冷却は、ランナーによってだけでなくキャビティの一番底のコーナーにおいても同じ影響を受けるであろう。冷却ラインは同じく金型の各部を冷やして、そして金型全体に温度を減少させるであろう。キャビティの一番底の部分の冷たくなった型は、コールドシャットまた形状欠損(不良)をもたらすであろう 。この追加の冷却はキャビティ充てん工程の間に働くだけではなく、それは取り出し工程、金型スプレーをかける間、エアブローと型閉めのあいだも冷却を続ける。

その結果、金型温度は非常に低くなり、そしてバラバラな表面温度である。

これはキャビティの中に流れ込む最初の金属(溶湯)を急速に 冷やして凝固し、そしてあちこちでゲートの一時的な部分的封鎖をもたらすだろう。(凝固したアルミがゲートに引っかかり塞いでしまう)

キャビティでの最終的な流れは、あるエリアでは供給過剰な状態、またあるエリアは溶湯不足という状態で、様々にばらつくであろう。

このようにして作られた鋳物は、1つのエリアからもう1つまで漂うような巣 を持っている。

同じく、ふさがれたゲートの割合は、ゲートの厚さに依存するであろう。薄いゲートは厚いゲートより容易にふさがれ易いであろう。

それ故、ゲート厚を増やすことによって、鋳造品質が改善されたと考えられる。

(ゲートを厚くして解決すると、ゲートスピードを下げたことで対策したと速断するのは誤り)

追加的冷却における最終の問題は、「金型が熱いとき」、最適な金型離型剤層が形成されるということである。 もしあまりにも熱いなら、最初の金型スプレーは沸騰し、その蒸気層はそれ以上金型に離型剤が載る(覆う)ことを止めてしまう。

もしあまりにも冷たいなら、 水の蒸発が起きないため金型離型剤はただ流れ去って

しまい、表面に蓄積されない、そして事実上 離型剤のない金型表面が残される。 これは、溶湯の固着に陥りやすい。それ故 冷たい金型は、溶湯の固着溶着が表面に観察され、鋳造部分での充てん不足あるいは形状不良という様な品質不良を招くであろう。

これはすべて、ランナーがあまりにも過冷された状態であることから始まっている。

第2の手直し・・・

コールドシャットと充てん不足を解決すること。 この答えは簡単かどうか?

標準的な回答は、速いショット、あるいは2番目のステージ(高速)でのラムスピード

(チップ速度)を増やすことである。

現在のところ、ゲート速度はちょうど良い30m/sec.である。あなたはが45m/sec.に増やとする。

ラムスピードは今より50%高くなる。 同じく、キャビティの熱排出は減らされ 型の表面温度はより高まる。

コールドシャットは、金型の過冷のためであるここは間違いない。 鋳物の状況から、これが鋳造のばらつきを解決するであろうと期待される。ランナーにおける溶着は、明らかに不十分な金型スプレーのためである。それでスプレーは1秒から3秒まで増やされる。しかしこれが固定されているスプレーヘッドを持っているので、金型全体は余分に延長された時間スプレーをかけられる。

その結果・・・

鋳物の頂点部分での金型スプレー跡(離型剤残り)以外は良い表面品質を持っており、ほとんどは良く見える。 鋳物のX線検査は、巣が全般に増加したことを示して、そして以前に問題がなかったスポットではその時10%の不合格が問題となっている。 金型は心配するほどではないが、少しバリが発生している。 特に顧客が昨日から部品を欲しがっている。30分ごとの簡単な金型のそうじでそれは解決できるだろう. 以前には、 売(鋳)物が生産される前に5つの(余熱)鋳造を行った。それが今では10ヶの鋳造を行うことになっている。 30分ごとの停止と呼び出しにより、金型の清掃、30分ごとに必要な10回の余熱、売れない鋳物は生産の20%に増加した。 コアの焼き付きにより、少し鋳造部品に曲がりを起こすことが指摘される。 これを修正するために、部品はより長くキャビティで保持される(型閉め時間増)、そしてまっすぐにする修正作業が適所に配置される。 今、部品の5%がクラックの表示サイン(兆候)を見せている。 この部品はまだあちこちに巣を持っている。 とにもかくにも 若干の販売にまわせる鋳物が作られている。

その結果・・・

変更したことを要約すると。

1. 金型の冷却を減らす。

2. 追加的ダイスプレーにて時間を延長する。

3. ラム速度を上げる。

「1」 キャビティの減らされた水冷は全体的な金型温度を上げて、充てんを容易にするであろう。 しかしながら、多くの側面から加熱されるコアのために特に鋳物の肉厚セクションでは金型の過熱が起きるであろう。

どこにも 熱は行くところがないから、これらのコアは以前よりもっと加熱されるであろう。そしてそれ故、鋳物はそのエリアで熱くて、そしてより軟弱となるであろう。 その結果は、鋳物がコア部で金型にくっつく、しかしアルミニウム鋳物が変形しないで押し出されるのに十分強くないということである。

もっと長く金型で鋳物を保持することは、つまりアルミニウム鋳物がもっと強くなるように、鋳造温度を下げる。しかしそれは同じく鋳物の他のエリアが過冷されることを意味する。 これは他のコアの鋳物部分の収縮を起こし、そして製品が割れるという結果をもたらす。

「2」.追加的ダイスプレーは、金型の表面温度が際立って下がることを意味する。

溶けた金属(溶湯)が金型の表面に熱を放出しながらキャビティ充てんを行っている間、この表面温度は重要な指標である。 それ故、さらに金型表面を運転温度まで予熱するため追加のショットを要するであろう。これが5から10ショットまで増加して予熱する理由である。

3.より高いラム速度は、鋳造機械の運動質量を急速停止させることがいっそう難しいことを意味する。

ショットエンドでは、移動スピードで以前より50%高く、それが以前に持っていた2倍のエネルギーを持っている。 この追加のエネルギーはただキャビティ内の金属に対する追加的圧力上昇によって消費されることができるだけである。

このより高い圧力は、金型を開く方向に作用するためにしばしば金型にバリをもたらす。

バリは、ショットの間にすべてのバリを100%取り去ることは出来なくて、ダイスプレー後も金型表面に堆積増加する。 これは、次のショットでのバリの発生がより容易であることを意味する。

金型が閉まる時、金型表面は同じくバリの堆積によってギザギザに傷付けられる。

更にバリの除去は、型の間に隙間をもたらすであろう。 それで、バリの噴きでる金型は生産が進行するにつれてもっと悪くなるであろう。

増やされたラムスピードは、キャビティがより早く充てんされるということになり、キャビティ内の空気の排出に与える時間がより少ししか残されていないということを意味する。

もしベントが増やされないなら、その結果 鋳造品はいっそう内部に空気を含んでいて、そしてそれ故全体的により高い巣のレベルになるであろう。

この 空気による巣は、キャビティでできるどんな渦巻の中心にもある。

巣を促進させるゲート速度がより高まるから、これらの渦巻欠陥はより結果において増大される。

それで低いゲート速度をとれるエリアでは事実上巣のない鋳物となり、より高いゲート速度にあるエリアでは相当な巣を持つ鋳物となる。溶けた金属の最前部はまだランナーエリアの過冷のためにランナーにおいて冷やされている、そしてさらにまた 金型スプレー時間は延長されているから。(注2)

この非常に低い金型表面温度においては、まだ若干のゲート妨害(凝固層による)を起こすであろう、そしてそれは、前述したように、流れ方角と流れ率のバラバラの変化をもたらすであろう。

長いダイスプレー時間とより長い型閉め時間は、生産性が著しく落ちることを意味する。

時間当たりの金型に与えられる全熱量は減少し、そして、金型冷却がある程度まで減らされないなら、金型はいっそう冷やされる傾向にある。 結局のところ、それがより高い生産性のために最初に 「設計された」のである。

「困難・・・」

今 金型は稼働し、そして部品を作り出している。 しかしながら、

不合格率は30%のままを続けている、鋳造率は当初予想されたもののたった80%である、そして変形をまっすぐに修正する後工程作業がある。 予想の2倍長い時間 機械を動かすことによって、最初の納入品の配送は間に合わされた。

会計士が「それは赤字によって作られている」と言っている。 顧客は納入品の中にひび割れた鋳物をいくつか見いだして、そしてあなたがこれらの程度が低い鋳物について何をしようとしているか知りたいと望む。 同じく、鋳物はその表面に、彼らが満足しない油よごれがある。

彼らは全納入品を返品すると脅し、そして あなたが再びこの状況を止めるために何をしているか知ろうとして、そして打ち合わせを要求する。

これは部品の100%検査と、全体的な製造コストを増やすであろう洗浄作業を意味する。 それに加えて、オペレーターはバリと、そして焼き付きのために非常に難しい仕事となる。

この部品を作るためにより長い機械作業時間が必要とされ、そして次の仕事に対する付加的な圧力があることを意味する、そしてその顧客は不平を言っている。

さらに長い作業時間がただ現状を維持するために必要とされる。

けれども鋳造機の上のこの金型では、不合格率とこの部品のための経費を減らすために人々によってもっと多くの時間が必要とされる。 どこであなたは時間を手に入れる?

「何をするべきか・・・」

多分すばやい修正がなされるであろう。

1.巣を改善するためにラム速度を減らすと--

これは巣の割合を下げるであろう、なぜなら排気はより長い時間に行うことができる

そしてキャビティで形成される渦巻はあまり暴れないだろうから。

しかしながら、長い金型スプレーは非常に低い金型表面温度をもたらす。 それ故より長いキャビティ充てん時間はコールドシャット(湯皺)や充てんの欠損となって表面仕上がりの品質を落とすと言う結果をもたらすであろう。

2. 害を与えることがないとき、ラム速度を増やしなさい--

表面品質が改善される。 より高いラム速度はキャビティ充てんの終わりにより多くの衝撃があることを意味した。そしてそれ故さらに多くバリ発生が起こる。 巣は増加し、そして渦巻の中心で 巣は非常に大きいので、鋳物は漏れる事(リーク)になる。

3.焼き付きを止めるためダイスプレーを増やすと--

追加のダイスプレーは内部の金型冷却の不足に対して補償をして、十分に金型表面を冷やす、結果として鋳物はそれほど焼き付かない。

しかしながら、他の場所の金型表面温度は、すでにあまりにも低かった、今はさらに冷たい。

今金型は、納入品質レベルの鋳物を作る前に予熱のために15ショットを必要としている。

鋳造品はそれなりであるが、湯皺の散発的な発生と圧力リークテストにおいて漏れるという問題がある。

4.表面の仕上がりを改善するためにダイスプレーを減らす-----

鋳造品は スプレーを減らすことにより表面温度が上がり、表面の仕上がりが改善された。

同じく、ダイスプレーによる汚れは減るであろう。 しかしながら、減らされた冷却は、コア部で焼き付きの問題を増やすであろう。そして鋳物はもっと曲がるであろう。 また、金型の一部で高温度となり、鋳物にふくれ(ブリスター)ができる事になるだろう。

5.キャビティでの渦巻を減らすためゲート厚さを増やすと-----

これはゲート速度を減少させて、そして渦巻の暴れを減らす。 同じく、冷たい金型表面での溶湯前部の凝固のためのゲートふさがりは、厚いゲートによって捕まらないから、減らされる。

しかしながら、ランナー速度と比較してのより低い速度は、短く彫られたゲートそして明らかに先細にされたランナーのために流れ角(フローアングル)が少し変化することを意味する。 この角度変化は最終の流れ角に影響のあるランナーにおける速度のためである。 実際の流れ角は、ランナーでの流れとゲートの流れの合算(速度と方向)である。ファンゲートでは、ゲートの有効なエリアは、ゲートの中央域が主になるという状況で、しばしば形状より少なくなる。 それでキャビティの充てんパターンは様々変化する、そしていくつもの新しい問題が生ずる。 もし幸運があなたの側にあるなら、鋳物は売り物に出来るが、そうでなければ完全に売り物にならないということがあり得る。 それはコインの表と裏と同じこと。

6.溶湯金属をキャビティの最上部まで送り込むためにゲート厚を減らすこと---

しばしばこれは多くの金型で巣を小さなものに粉砕するが、しかし渦巻の中心での巣のサイズを増大させるであろう。 再び流れ方向は多分様々に変化して、良否入り混ざった結果となるだろう。

バリを止めるためにより大きい機械に金型を移動する。 より大きい機械はより大きな型閉め力を持っているが、さらに重いショットエンドは小さな機械に比べより以上の止める力を要求する。

それでもしショットスリーブが同じ直径のままなら、スリーブの充てん率は一定におかれ、そしてラムスピードは以前と比べて同じレベルを維持した。 しかしながら、まだバリは時々発生するだろう、やや少ない程度で。 もしより大きいショットスリーブがラム速度を下げるために使われるなら、ショッ

ト充てん率は減少し、そして溶けた金属に含まれるさらなる(余分な)空気の可能性はより大きくなる。

大きな機械は普通、長い作動時間を必要とする(型開き、スプレー、型閉め)そしてサイクルタイムはもっと延長され、そして時間当たりの鋳物の数は減少する。

これはさらに全体的な金型温度を下げて、そしてもっと多くの問題をもたらす。

{事例2 --シャープなコーナーのあるランナー}(図を見ないと分りにくい)

はじまり---

ある薄い鋳物が、急激な変化やコーナーをともなう形状(スリーブからランナーにおいて)によって作られている。 これはそうすることが、 それに丸みを付けたりするより容易で 安かったからで、 その上 金型メーカーと金型設計者のほとんどがこのことを決して理解してない。

鋳物はそれなり(まあまあ?)である、しかし表面に細かい巣の兆候がある、そして 巣のレベルは予想されたものより高い。 また鋳造機械は以前持っていた速度に達しているように見えない。

「最初の手直し修正・・・」

細かい巣は、以前何回か見られた、そして誰かがその時、ダイスプレーを減らすことによって、問題が改善されていたことをおもいだす。 常にブリスター発生を減らすように、金型を冷やすことがもうひとつの改善であった。 ゲートを広げて、延長することにより、 巣レベルは下げることが可能だろう。

「その結果・・・」

細かな巣は、まだ表面に存在していた。 今 鋳物は、表面欠陥をあちこちに持っている、それは渦を巻きながらやっと届いて凝固した金属の傾向を現わしていた。 あるエリアの表面のすぐ内側の巣は改善された、しかしその他はもっと悪かった。 また鋳物は、金型表面上に取り残された細かなブリスター状の表皮のような部分がある。 いくつかの湯皺が鋳物の最上部(湯溜まり側)で観察される。

「その理由・・・」

欠陥の第一の原因は、ランナーの有効断面積の絶え間のない変化であった。

鋭い曲がり角においては、乱流のための圧力損失だけではなく、有効な断面積における圧力減小とほかの流れとの合流で流入率の増加もある。 それで溶湯(金属)はコーナー通過後に低圧な領域を経る。 これは溶湯金属先端部で、空間を作り出し、また空気の混合を起こす。

もしこれらが大量に存在しているなら、キャビティーの中に最初に入る金属は溶けた金属と空気との泡のようなものである。 これは金型表面に吹きかけられ、そしてその部品の表皮を形成する、しかしこの場合細かい泡か空孔で構成された皮膚である。 形状が造られていく間に、これらは圧縮されてそして押し出しの後膨張する。 これはしばしば、ゲートから線状に生じる細かなふくれ(ブリスター)をもたらす。

溶湯の流れに乗った余分な空気は、鋳物の表面層下の巣を形成する。 有効なランナーサイズの減少縮小は、また同じく流れが邪魔されることを意味する。 それでダイキャスト機は、以前に経験された類似の鋳物 /ランナーのための標準的なスピードに達することができない。

増やされたゲート長さは、ダイキャスト機の能力限界のために限られた効果しか持たない。長いゲート長つまりより大きいゲートエリアの代わりの、 直角コーナーのすぐ後にある ランナー / ゲートの最も狭い部分のために、小さな効果しかない。(図はwww.diecasting.asn.auを見てください) ラムスピードが同じのままでいるから、全体的なゲート速度は低下する。 ゲートからの溶湯金属の細かな吹き出しに代わり、低下した速度はゲートから丸い粒状の射出を行う、そして鋳物品質の低下という結果が報告される。

離型剤スプレーを減らしたことは、アルミニウムの金型への固着の可能性が高まり、それは高圧域で顕著に現れる。細かなブリスター領域をもたらした。 金型冷却の増量は表面のふくれが少し減少した、しかし湯皺、湯境のために全体的な表面品質が下がる という結果になるであろう。

第二の改善・・・

鋳物の最上部が他より程度の低い品質のものであるので、それは金属がそこに着くまでに「困惑させられる」ということであるに違いない。 これを解決するために、鋳物の最上部に供給せるためのサブ(支流)ランナーが金型に機械加工される。 それは挟み込み(挿入)であるから、ランナーはパーティング面を流さなくてはならない。 これはただの割り込みで、そして比較的小さなもので、結局のところそれは流れを補助するものである。 金型スプレーは増やされて、そして金型冷却は最初の設定と最初の改善の間の半分ぐらいに減少した。

その結果・・・

鋳物は良いトップ(最上部)である、しかし中間部は非常に程度が低い品質だ。 細かな表面のふくれはまだある、しかし今それらは部品の最上部に沿ってそして2つの(一番下の)ゲートの近くにある。 主な鋳物表面はまあまあである。

その理由・・・

支流ランナーは、他の2つのゲートからの金属のいくらかの量をとってしまう。 通常これは支流ランナーと主ランナーの間に移行がほとんどないためにさまざまな結果を示すものになっている。 結果として溶湯金属が初めにサイドランナーの中にしばしば流れ込み、そして支流ランナーから主ランナーへ空気を排出させるであろう。 ある量の金属がこの追加されたゲートから流れ出て、そしてキャビティで乱れた流れパターンをもたらすであろう。 これは、排気が鋳物のエリアにあるので、3つのゲートからの溶湯の先端が空気を巻き込むために、中央部分の低品質という結果をもたらすであろう。 空気と溶湯金属の混合は明白であるが、より大きい程度になるであろう。 金型離型剤増量は、中央部分域でもっと多くの表面欠陥を起こすであろう。 中央部分域での乱された流れは、あらゆる余分の離型剤を捕えて、そしてさらに部品の品質低化の結果を招くであろう。

正しくやるということ。

自動車設計の近代的なシステムは、 もっと多くの時間を計画のために使うことである、 そしてこれが問題を直すために要求される時間を劇的に減らすという結果をもたらす。 自動車はより短いリードタイムで、ショールームのフロア上に置かれるのである。

似たようなことがダイキャスティングでもいえる。 結果的に多くの問題を与え、そして小さい覗き窓から操作するほどの結果をもたらす拙速的で経験的に設計された金型に飛びつく代わりに、賢明な金型設計者はsoundの原則を使って金型を設計するために少し長く時間をとる。 インフォメーションの多くが「新しくはない」。原理原則は1970年代後半に定められ、今日でも正確さを保っている。次号でこの方法について追求する予定。(この論文は1998年)

現状へのヒント・・・

もし、その決断が現状ある問題を改善するためのものなら、1時間分の情報は、溶接したり削ったりによる1000時間と同じ価値を持っている。 最も良いことは、金型の現在の稼働状況を明確にすることである。 なるべくあなたが専用するか、あるいは借用した温度測定カメラの使用は、金型の「過熱部」と「過冷部」域を明確にするのを助けるであろう。 もしあまりにも熱いなら、これらのエリアはさらに多くの冷却ラインを機械加工することによって冷却し、あるいは、もしあまりにも冷えているなら、冷却を減らす。 これは、熱くなっているコアを除去し、そして冷たいコーナーはその逆にすること。

もしサーマルカメラがないなら、接触式温度計が使える。 もうひとつの良い選択肢は低コストで、非常に有用な赤外線式の温度計を使うことである。 これらはそれほど高価ではない、(200ドル以上)そして金型の位置を比較的注意深く設定しなくてはならない。

ユーザーがどのエリアのサンプルを試されているかを2点で知らせるものもある。

表示された数字はしばしば正しくない、しかし結果は金型の1つの部分ともう1つを比較することができる。(このタイプの温度計は、反射率の設定が微妙で結果の数値は絶対値としてはあまり信用が出来ない、しかし隣の金型部分との温度比較は知ることができる)

もしあなたが金型の全域をおよそ同じにできれば、戦いの半分は終わっている。

どんな方法が使われるとしても、取り出し後とダイスプレーのすぐ後に金型温度を測ることは重要である。 最初はあなたに金型内部の冷却がキャビティから移動した熱に関してどうかと言うことを示すであろう。 第2は、ダイスプレーの後に、スプレーがどれぐらい効果的であったかを示すであろう。

もし型があまりにも冷たい( 150度C以下)なら、金型はスプレーによって 過冷されている。

もしそれが 120度C以下であるなら、離型剤は効率的に金型表面に塗られていない。

結びとして...。

一度、金型が熱の問題についてチェックされたなら、金型はより容易に稼働するようになる。

知識とばたばた急がないことが(日本のことを言われているみたい)、仕事を容易にする。 絶対に一度に二つ以上の条件を変えてはいけない。落ち着いてダイスプレー時間や冷却水量の変更すること、そしてその本当の効果をしめすことが多くの良品を鋳造できるようになるということを忘れないでほしい。

(注1) この始まりの文からしてうまく訳せないのです。 他人の翻訳の文章が気に入らないとか言っていたが、並みの苦労ではないことを知った。

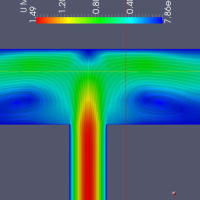

(注2) ランナーにて溶湯が冷やされる証拠はオーストラリア方式ランナーの先端に付ける湯溜まりに現れる。右側の画像、クリックすると拡大します。

(注3) Tangential runner について適切な日本語が浮かばず曖昧にランナーとしてきましたが、沼津高専・大庭先生に助言をいただき、鋳造部品に沿って走らせたランナーという解釈をしました。したがって上左の画像のような形をしたランナーは、Tangential-Runner であるということになります。'16.5.28 追記

(注4)巨大ランナー症候群として本文にも有りましたが、オーバーフローでも同じことが言えます。このことについての指摘がアルトピア2003菊池政男氏の記事にもありました。オーバーフロー体積を大きくすると凝固が遅れ、結果的に品質が低下しますよというもので、その証拠画像を転載しておきます。

※コメント投稿者のブログIDはブログ作成者のみに通知されます