.

今回は、簡単に弊社のレイアウトプランをご紹介致します。制御および線路は全てTOMIXのシステムで、レイアウトサイズは800×1500mmです。4年以上前に作製したものです。その間、路線等はかなり変貌しましたが、やっと落ち着いたところでしょうか。

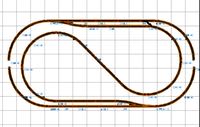

下図に簡単なイメージを示します。路線配置ですが、楕円エンドレス(C280カーブ)を基幹とし、その内側と外側にリバース区間を設置しました。内側のリバース区間は「Z」字形とし、外側のそれは「S」字形を配しました。こうすることにより、リバース区間進入後におきる車両の反転問題を解消しました。

弊社レイアウトのイメージ(内側リバース区間のみ記載)

なお、今回の作図に当たって、外側のリバース区間は省略してあります。また、エンドレス線の一部が欠落していますが、適当にレール等を配置したので、結びきれませんでした。さらに、間隔や描かれているポイント等、図面サイズも適当ですが、どうか気になさらないでください。あくまでも「こんな感じに路線配置されている」というイメージです。

内側リバース線の曲線部にはC243カーブを用いて、エンドレス線の曲線部と併せて疑似的に複線区間を表現しています。また、エンドレス線と平行となる直線部二カ所には駅・ホームを配置してあります。上側の駅にはポイントを設置し、片方向だけですが一応待避・追い越しができるような配線になっています。

基本プランは、雑誌の記事を参考にしましたが、かなり手を入れたように記憶しております。

パート1と銘打ちましたが、果たしてパート2を脱稿できるかどうか判りません。いずれ機会を見つけて紹介できればと考えております。

関連記事

・レイアウトの紹介 パート5 - 鉄道模型

・レイアウトの紹介 パート4 - 鉄道模型

・レイアウトの紹介 パート3 - 鉄道模型

・レイアウトの紹介 パート2 - 鉄道模型

先月の大掃除をきっかけに、休日等を利用してレイアウトの電気配線の見直しを少しずつ行っておりましたが、なんとか終わりました。

初期のレイアウトプランでは、楕円形エンドレスの内側にリバース区間を1カ所設置したものでした。しかし、路線拡張に伴い、外側にもリバース区間を増設したため、電気配線が複雑な構造になってしまいました。

レイアウトを作ってから早いもので4年も経過しており、かなり痛みも目立ち始めてきました。そこで、今回は思い切って電気配線の構造を全て初めから見直してみることにしました。

見直した結果、電気配線の構造が簡素化され、以前よりもかなり運転制御しやすくなりました。また、最近減速してしまう区間があったので、その区間を担ってい るTOMIXのセレクタースイッチボックスを調べてみたところ、故障している(通電していない)ことも判明しました。スイッチボックスが壊れるなど想像していなかったので、 見直しをしなければ、ひたすら「線路磨き」に精を出していたことでしょう。スイッチボックス類の調子も時々見てやることが大切だと実感したところです。

関連記事

・Jazzy Night - 個人的なこと

久しぶりにレイアウトを展開してみました。ここ最近、使っていなかったので、車両を走らせる前に簡単な掃除を行いました。時々、レイアウト全体を家庭用掃除機で掃除をしますが、この日は夜も遅かったので、TOMIXのマルチレールクリーニングカーを用いました。

TOMIXから、色々なカラー・バリエーションのマルチレールクリーニングカーが発売されていますが、弊社ではTOMIX30周年記念のものを愛用しております。

TOMIX30周年記念の外箱 外箱を外した様子

TOMIXのマルチレールクリーニングカーは、レール表面の汚れを湿・乾式クリーニングできるほか、レール上のホコリを吸引することができる優れものです。

以前は、湿式クリーニングでレイアウトのレール掃除を行っておりました。そのため、付属のクリーニングディスクを全て使い果たしてしまい、別売りのクリーニングディスクヘッドなどを購入して対応しております。

使用済みの湿式クリーニングディスク 交換用湿式ヘッド

しかし、最近はレール表面の掃除には、もっぱら綿棒を使っています。弊社の場合、レイアウトの場所により、レールの汚れ具合が異なるため、綿棒の方が機動的なためです(後述)。しかし、綿棒で掃除するときが面倒なときは、マルチレールクリーニングカーに活躍してもらっています。

クリーニングカーセットの車両群 30thロゴマーク

さて、実際にホコリを吸引させてみました。1周回させたところですが、結構ホコリが取れました。ホコリを取り除いたあと、また数周回させ、線路上のホコリを取り除きます。ただし、(当たり前ですが)線路上のホコリしか吸引できないので、レイアウト全体のホコリを取るときには、家庭用掃除機を使わなければなりません。

ホコリを取る前の吸引ファン(左)と車体フィルター(右)の様子

ホコリを取った後の吸引ファン(左)と車体フィルター(右)の様子

牽引機のEF30ですが、これまたパワフルな機関車で、重たいクリーニングカーをグイグイ引っ張ります。

クリーニングカー牽引専用機のEF30

しかし、所々でスピードダウン or 立ち往生することがあります。そういう場所は概ねレール表面が汚れていることが多いので、クリーニングカーが通過した後、綿棒を使ってその付近のレールを掃除します。

そうすれば、クリーニングカーを走らせながらホコリを除去し、レール表面の汚れも一緒に把握・掃除することができるので効率的です。もちろん、本格的に全ての路線・レール表面の掃除も時々(?!)行っています。

本当は、大活躍してはいけない車両なのかもしれませんが、重宝しております。

弊社レイアウト本線には、多数のポイントを配置したため、電圧降下が生じる区間が多発してしまいました。そこで、それを補うために補助フィーダを設置しております。

曲線区間における電圧降下 補助フィーダの設置による電圧回復

電圧降下が生じた区間に車両が進入すると、明らかな速度低下が生じます。そこで、その区間に補助フィーダを設置すれば、電圧が回復し車両の速度低下を防止できます。

本来ならば、これで問題解決なのですが、この現象を利用して複数の車両を走らせるときに役立てています。

セレクタースイッチボックスの配置

弊社では補助フィーダとの間にセレクタースイッチボックスを配置し、それをON/OFFさせることで、電圧を制御し複数の車両が衝突しないようにしています。

例えば、先行車両と後続車両との間隔が徐々に縮まりつつある状況では、後続車両が電圧降下区間に進入する直前にセレクタースイッチボックスを切り替えて、補助フィーダへの電力供給を遮断します。そうすれば、後続車両の速度が低下し、先行車両との間隔を拡大させることができます。また、十分な間隔がある場合は、補助フィーダに電力を供給し、速度低下させることなく通過させます。

幸いにも(?!)、弊社には半周にもおよぶ電圧降下区間があるため、ここを利用して間隔を調整しています。配線が若干面倒になりますが、セレクタースイッチボックスのスイッチ一つで簡単に操作できるため、重宝しています。

脱線ほど悲しいものはありません。そこで、日頃から脱線しないレイアウト作りを心がけています。今回は簡単な脱線防止対策をご紹介致します。

たびたび脱線する車両として話題に挙がるのがKATOEF66ですが、これ以外にもKATOスハ43系がよく脱線を起こしました(現在は、全ての車両において脱線は起きない)。

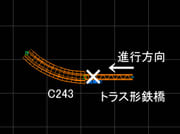

スハ43系の場合、下図の×印の単線トラス形鉄橋から曲線C243に進入するところで必ず脱線しました。これを防ぐため、実際の鉄道のように脱線防止用レール等を取り付けられないかと試行錯誤してみましたが、小生の実力では無理でした。

トラス形鉄橋からカーブに進入する際に脱線

自分で脱線防止用レールを作ることが出来ないので、何か代替策を模索していたところ、ちょうど手元にあったTOMIX踏板型方向指示LEDを試しに取り付けてみました。すると、見事に脱線防止の役割を果たしてくれました。

車輪がカーブにさしかかり、レールから外れようとするのを、この踏板型方向指示LEDが防いでくれるようで、これを取り付けてから、全く脱線しなくなりました。本来の使い方とは異なりますが、脱線防止対策として重宝しております。

踏板型方向指示LEDと車輪通過時の様子

レイアウト製作をはじめた頃は、よく曲線ポイントN-CPL317/280上で脱線が起きました。これを解決するために、曲線ポイント部に「傾き」をつけて対応しました。このブログタイトルに使用している写真ですが、旧国がちょうどTOMIX曲線ポイントN-CPL317/280を通過しているところです。しかし、実は曲線ポイントが少し浮かび上がっています。

曲線ポイントの「傾き」の様子(爪楊枝が見える)

曲線ポイントの外側とベニヤ板との間に「爪楊枝」を挟み込むことで、「傾き」を作りました。現在ではバラストを撒いてしまったため、「爪楊枝」を見ることが出来ませんが、これのおかげで脱線は起きていません。