こんにちは~、今日は日差しが届いても、段々と雲が広がります。

空気は凛とした冷たさで、春の足音はまだ先のようです。引き続き万全の

防寒でお出かけください~。

それでは、改善を進めるための4段階法-(3)について書きます。

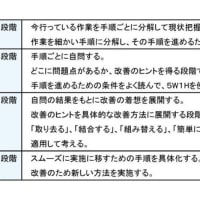

(3)各段階ごとの説明

第1段階 作業を手順ごとに分解する

作業を細かく観察して手順に分解します。

手順に分解するとき、「作業手順の作り方」とは異なり作業の手順を

一つひとつ拾いあげていきます。表現は作業の目的ではなく、「行動そのもの」

を書きます。たとえば、「ネジを締める」ではなく「ドライバーを時計回りに

回す」と表現します。

次に、一つひとつの手順ごとにその手順を進めるための条件を拾いだします。

この条件は、「作業手順の進め方」で急所として取り上げた「成否」、「安全」、

「やりやすく」が大切なヒントとなります。さらに、作業姿勢や量、頻度、

距離など重要な項目です。この条件に拾いあげた項目こそが、第2段階以降の

主役、すなわち改善の目の付け所となります。

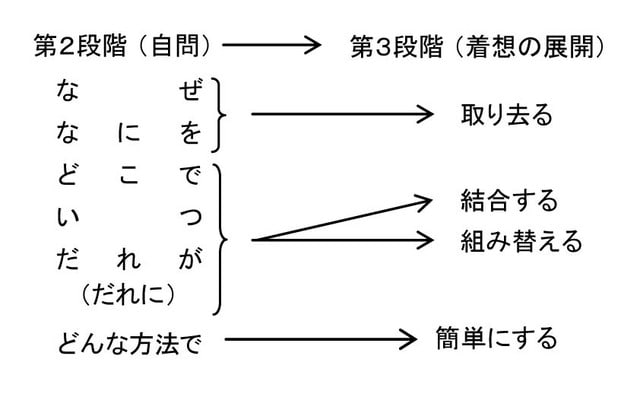

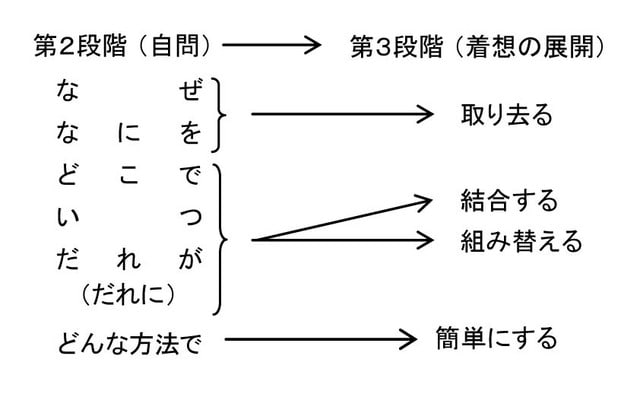

第2段階 手順ごとに自問する。5W1Hで自問して改善のヒントをつかむ。

ア なぜそれが必要か(Why)

イ なにをするのか(What)

ウ どこでするのがよいか(Where)

エ いつするのがよいか(When)

オ だれが[だれに]するのがよいか(Who)[Whom]

カ どんな方法がよいか(How)

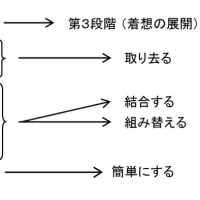

第3段階 着想を展開する

第2段階の自問の段階は、次の第3段階すなわち着想を展開する段階に

直結している。

この2つの段階で浮かんだ着想は、直ちに作業分解シートの着想の欄に記入

します。このように説明すると、現場の作業をよく知っている職長の皆さんは、

「こんな面倒なことをしなくても、すぐ着想が浮かぶ」と思われるかも

しれません。しかし、第1段階で作業を分解し、一つひとつの手順ごとに

手順を進めるための条件をもれなく拾いだすことで問題点が明確になり、

誤りのない改善案をつくることができ、第4段階で新しい方法を実施に

移すときに説得力のある説明ができるのです。せっかく改善案をつくったのに、

現場で実行されないという苦い経験をされた方も多いことでしょう。

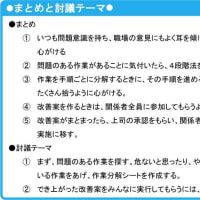

第4段階 新しい方法を実施する

改善案をつくったら、すぐに実施したくなります。しかし、関係者全員を

納得させ、安全確保、品質・能率の向上という改善の目的を達成するためには、

次に示す手順を踏まなくてはなりません。

ア 関係者の了解を得る。

その作業に直接携わる作業者はもちろんであるが、前後の工程で影響の

ある職場の人達、あるいは設備の保全担当者などすべての関係者に

了解を得ておく。

イ 新しい方法を上司に説明し、承認を求める。

そのためにも、新しい方法による利点を分解シートを利用して、

明快な説明をする。また、新しい方法による作業手順書なども

準備する必要がある。

ウ 新しい方法を作業者に納得させる。

これまでのやり方が一番良い作業方法だと考えている作業者に、

新しい方法を納得させるには、それだけの努力が必要である。

エ 新しい方法を仕事に移す。

関係者全員の納得を得て実施に移したら、その成果を定量的に把握して、

機会をみて全員に説明する。

これらの4段階法、すなわち①現状把握、②問題点の摘出、③改善案の樹立、

④対策の実施はすべての部門でも問題解決に適用できる手法であり、これを

習得すれば職場のすべての問題解決が可能となるでしょう。

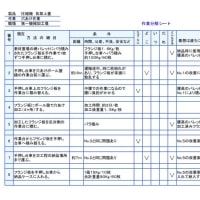

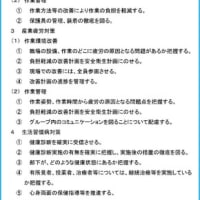

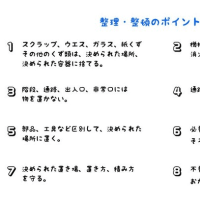

作業改善の一例を次に示します。

―――――――――――――――――――――――――――――――――

全国出張・1日講習で職長教育・安全衛生責任者教育(再講習)

修了証は即日発行致します!

ホームページはこちら⇒ http://www.t-try.jp/rst/

―――――――――――――――――――――――――――――――――

空気は凛とした冷たさで、春の足音はまだ先のようです。引き続き万全の

防寒でお出かけください~。

それでは、改善を進めるための4段階法-(3)について書きます。

(3)各段階ごとの説明

第1段階 作業を手順ごとに分解する

作業を細かく観察して手順に分解します。

手順に分解するとき、「作業手順の作り方」とは異なり作業の手順を

一つひとつ拾いあげていきます。表現は作業の目的ではなく、「行動そのもの」

を書きます。たとえば、「ネジを締める」ではなく「ドライバーを時計回りに

回す」と表現します。

次に、一つひとつの手順ごとにその手順を進めるための条件を拾いだします。

この条件は、「作業手順の進め方」で急所として取り上げた「成否」、「安全」、

「やりやすく」が大切なヒントとなります。さらに、作業姿勢や量、頻度、

距離など重要な項目です。この条件に拾いあげた項目こそが、第2段階以降の

主役、すなわち改善の目の付け所となります。

第2段階 手順ごとに自問する。5W1Hで自問して改善のヒントをつかむ。

ア なぜそれが必要か(Why)

イ なにをするのか(What)

ウ どこでするのがよいか(Where)

エ いつするのがよいか(When)

オ だれが[だれに]するのがよいか(Who)[Whom]

カ どんな方法がよいか(How)

第3段階 着想を展開する

第2段階の自問の段階は、次の第3段階すなわち着想を展開する段階に

直結している。

この2つの段階で浮かんだ着想は、直ちに作業分解シートの着想の欄に記入

します。このように説明すると、現場の作業をよく知っている職長の皆さんは、

「こんな面倒なことをしなくても、すぐ着想が浮かぶ」と思われるかも

しれません。しかし、第1段階で作業を分解し、一つひとつの手順ごとに

手順を進めるための条件をもれなく拾いだすことで問題点が明確になり、

誤りのない改善案をつくることができ、第4段階で新しい方法を実施に

移すときに説得力のある説明ができるのです。せっかく改善案をつくったのに、

現場で実行されないという苦い経験をされた方も多いことでしょう。

第4段階 新しい方法を実施する

改善案をつくったら、すぐに実施したくなります。しかし、関係者全員を

納得させ、安全確保、品質・能率の向上という改善の目的を達成するためには、

次に示す手順を踏まなくてはなりません。

ア 関係者の了解を得る。

その作業に直接携わる作業者はもちろんであるが、前後の工程で影響の

ある職場の人達、あるいは設備の保全担当者などすべての関係者に

了解を得ておく。

イ 新しい方法を上司に説明し、承認を求める。

そのためにも、新しい方法による利点を分解シートを利用して、

明快な説明をする。また、新しい方法による作業手順書なども

準備する必要がある。

ウ 新しい方法を作業者に納得させる。

これまでのやり方が一番良い作業方法だと考えている作業者に、

新しい方法を納得させるには、それだけの努力が必要である。

エ 新しい方法を仕事に移す。

関係者全員の納得を得て実施に移したら、その成果を定量的に把握して、

機会をみて全員に説明する。

これらの4段階法、すなわち①現状把握、②問題点の摘出、③改善案の樹立、

④対策の実施はすべての部門でも問題解決に適用できる手法であり、これを

習得すれば職場のすべての問題解決が可能となるでしょう。

作業改善の一例を次に示します。

―――――――――――――――――――――――――――――――――

全国出張・1日講習で職長教育・安全衛生責任者教育(再講習)

修了証は即日発行致します!

ホームページはこちら⇒ http://www.t-try.jp/rst/

―――――――――――――――――――――――――――――――――

※コメント投稿者のブログIDはブログ作成者のみに通知されます