昨日、トヨタの企業内訓練校である『トヨタ工業学園』の卒業式があり、トヨタ自動車の豊田章男社長から激励を受けたとのネット記事がが出ている。

この記事を見て、名古屋地区の報道各社と全国版である朝日新聞の記事タイトルや記事内容で驚いた。

社長の激励内容の一部は画像でも見れるが、名古屋地区各局の報道は、この地区での物作りに対する意識の高さを象徴しており、一方で四大紙に代表される報道タイトルは、あまりにも違ったイメージで、日本の製造現場の現実問題の根本をつけていない報道であるような気がする。

ここ数年発生している品質問題や、安全意識の欠落の問題でブログに書き留めた品質管理は何のために『ISO、監査を通すためではない』や神戸製鋼『データー改ざん不祥事』は物づくりの原点を危うくするが、世の中をリードする報道として警鐘を鳴らせていない事が残念である。

ネット記事抜粋は以下の通りである。

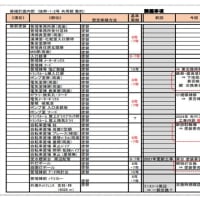

中京テレビ「トヨタ工業学園」241人が卒業 豊田(愛知県)

自動車製造のスペシャリストを養成する「トヨタ工業学園」で22日、卒業式が行われ、トヨタ自動車の豊田章男社長が「高い技能を磨き続けてほしい」とエールを送った。式では、トヨタ工業学園高等部と専門部の卒業生241人の名前が読み上げられた後、豊田社長から修了証書を受け取った。トヨタ工業学園は、モノづくりに欠かせない専門知識や高度な技能を習得し将来、職場のリーダーとなる人材を育成している。

卒業生は、トヨタ自動車の正社員として自動車の生産や開発の現場に配属される。

豊田社長は、IT化、自動運転など自動車産業が100年に一度の大変革期にあることを踏まえ「AI(人工知能)を進化させるのは人の知恵とカイゼンだ。AIを良きライバルとして技能を磨き続けてほしい」と卒業生を激励した。

・・との記載があり。

メーテレでは、『トヨタ工業学園の卒業式 卒業生がトヨタ自動車の豊田章男社長から激励を受ける』とのタイトルで

前文省略であるが豊田社長は「現在自動車産業は100年に1度の大変革期でありAIなどの新技術でものづくりの形が変わってきている。AIによって仕事のやり方が変わっても、そのAIを進化させるのは人の知恵とカイゼンだ」と述べました。

さらに東海テレビでは

「自分たちこそが現場の景色を変えるという気概をもって負けることなくこれからも技能を磨き続けていって下さい」(豊田社長)との記載であり、

CBCでも『「AIを進化させるのは」トヨタ学園卒業式』とのタイトルで、記事には「AIによって仕事のやり方は変わっても、AIを進化させるのは人の知恵と改善です」(豊田章男 トヨタ自動車社長)ときっちり書かれている

一方で朝日新聞 DIGITALはタイトルが『トヨタ社長「AIをよいライバルに」 訓練校卒業式で』2018年2月22日16時22分

となっており、記事も豊田章男社長は「AI(人工知能)をよいライバルに匠(たくみ)の技を身につけて」と激励。

との事で、トヨタの物作り、品質を維持する原点の『知恵とカイゼン』がどこかへ行ってしまっている。

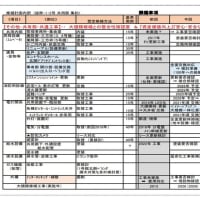

トヨタ工業学園の知識教育内容をネットで見てみると

基礎学力 数学や物理(力学)の基礎知識の定着と計算能力の向上を狙いとして独自に「工業数理」を実施しています。

英会話能力 各学年とも週1時間、外国人講師による英会話の授業を実施しています。

改善能力 「工業管理技術」では、トヨタ生産方式、品質管理、改善を学びます。

との記載があり、

トヨタ生産方式の原点である、品質管理、改善がカリキュラムにきっち組み込まれ、配属後に即戦力として生かされることを期待している事が、今回の社長よりの激励でも見えている。

確かにAIはイベント性の高い言葉であるが、それを構築するのは人間であり、コントロールできなければロボットの反乱になりかねない。

この点も豊田社長は強調されたかったのかと思うが、これ以上に、卒業生へは、昨今の品質問題や安全に対する意識面での向上を望まれたに違いない。

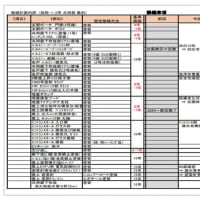

このなかで、ブログで今後書き進めてみたい事項として『日本の製造業/TPM活動が品質管理を危うくする』『ISO監査は何のため』等があるが、トヨタ流TQM(TQM(Total Quality Management))と、日産などの大手企業がが取り入れているTPM(全員参加の生産保全:Total Productive Maintenance)との大きな違いは何なのかを考える必要が出て来た。

たしかにTPM活動は当初は予防保全の洗い出しが目的であったが、最近は、究極の目標である『ロスゼロ』を実現するための管理手法として、到達目標やスケジュールを決め、トップダウンで取り組んできており、どちらか言うと、品質管理はこの管理手法の中では忘れられてしまいがちな事項であり、『ロスゼロ』を命題とすると、異常も異常として認めない体質が蔓延る要因となっている気がしており、トヨタ流のTQMでの『知恵とカイゼン』という意識(マインド・イズム)が不足する可能性がある。

TPM活動で『ムダ、ムラ、ムリ撲滅』テーマとして『検査項目の削減や簡素化』なども取り組む事などもあるが、ここへ品質管理のQCマインドがきっちり働かなければ、現場主義で『過去問題発生なし』と原理原則も理解せず検査項目を削減するなどの事態が起これば、後工程の品質に対する担保もできなくなってしまい、工程異常や事故を引き起こす要因となってくるかもしれない。

TPM活動の中でこの品質管理TQC、トヨタ流で言えばTQMの『品質』の担保という事をもう一度考えないと、東洋ゴムや神鋼でのデーター偽装問題が起こってしまう可能性は否めない。

もう一つTPM活動の課題は、小規模な会社でのC-TPMである。どうしても小規模な会社の場合、事務局がQC部門であったり、親会社からの派遣社員であったりする場合が多く、TPMの活動の中心となる場合があり、この場合QC部門が独立したお目付け役になれるかどうかである。

これが中小に限らず、大手企業でも分断化された組織内でも起こる事が想定され、ISOの管理基準では、検査データーを測定する設備は製造から分離することが義務化されてきたが、TPMで部門間を超えたチーム編成がなされたりすると、独立性の担保が出来なくなってくる可能性もある。

さらにもう一つのテーマである『ISOの形骸化』問題である。

ISOを維持するため定期審査を受けるが、この審査が形骸化している可能性がある。

この背景として、中国などでのISO審査が甘くなりISO認証適格の簡素化の事態もあるようであるが、ISO審査員があまりにも定型的な見方をしたり、国会審議でのあら探しではないが、枝葉末節をつくだけの審査であるようになってきている可能性も否めない。審査することが審査となっている。

逆に、ISO審査を受ける側も、審査を通すためだけに、検査項目が逸脱した場合は、昨年新聞等で一般の人が知りえない言葉であった『特採(とくさい)』を申請し、決裁処理で製品化する場合もあるが、審査ではこの内容については専門的なためか、仔細な議論がなされない。

ましてや、書類の印鑑の検査はあるが、どのレベルまで影響があり、誰がそれを判断したかまでは、数日の審査期間内では監査が出来ないのが現状である。このあたりのあいまいさが、今回の内部告発などでの問題提起へと繋がっており、『特採』で正規品として誰が採用したか権限範囲が重要となる。

<特採とは (Wikipediaより)>

特採(とくさい、特別採用、英:concession[1], waiver[2])とは、製造業において不合格(規格に合わない)と判定された物品を、再審のうえ使用可とすること。規格上不適合だからといって必ずしも使い物にならないとは限らないため、このような制度が存在する。規格に適合した物品には、すぐに「合格」の判定が出る。規格に合わない物品は一旦「不合格」と判定されるが、再審で採用となれば「特採」に判定が変更され、ロットの一部または全部が後工程で採用される。

このISO審査のあいまいさや、TPMでの『ゼロロス』の考え方が、『品質』の原点を危うくしており、又、異常品が出た時に『なぜ出たのか』から始まり『出ないようように対策をとる』品質問題全体での検証のための知恵を出す事や、さらには決められた時間軸で余力も失っている可能性があり、隠す事だけに終始しているのではとも思われる。

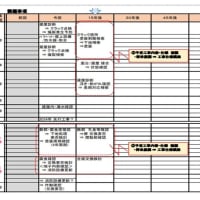

トップはTPMの責任者であるとともに、次工程、究極は末端ユーザーへ安全安心な製品を供給するための全責務を負っており、今回の豊田社長の様なお考えを持たれないと、記者会見で『品質部門が・・』との記者会見になってしまう。

このTPMやISO審査での課題事項は、多くのコンサルタントの方々が適宜事例などで指南されているので、門外の者が口を挟めるところではないが、在職時に感じた事はメモとしておいおい書き留めて行くこととしたい。

さらに昨今の労働災害等の事例では、安全管理を司る部門もTPMへ参画するようになると、『ゼロ』だけを意識し、『ゼロ災害』を前面に打ち出した目標設定で、到達に向けたスケジュールで進める可能性があり、品質管理以上に危険極まりない事態とも考えている。

『ゼロ災』は究極の目標であり、これに向けた減らすための管理は十分に行う必要はあるが、一方で『災害』は常に起こる事態であり、『絆創膏災害』でも時間を取って十分な検証を行なうべきと思っている。

TPMの目標管理のため、労働災害とカウントしないような『軽微な災害』として取り扱うようであれば、いつかは大きな事故、災害を引き起こすことになるかもしれない。この点も経験を今後メモっていくこととしたい。

この記事を見て、名古屋地区の報道各社と全国版である朝日新聞の記事タイトルや記事内容で驚いた。

社長の激励内容の一部は画像でも見れるが、名古屋地区各局の報道は、この地区での物作りに対する意識の高さを象徴しており、一方で四大紙に代表される報道タイトルは、あまりにも違ったイメージで、日本の製造現場の現実問題の根本をつけていない報道であるような気がする。

ここ数年発生している品質問題や、安全意識の欠落の問題でブログに書き留めた品質管理は何のために『ISO、監査を通すためではない』や神戸製鋼『データー改ざん不祥事』は物づくりの原点を危うくするが、世の中をリードする報道として警鐘を鳴らせていない事が残念である。

ネット記事抜粋は以下の通りである。

中京テレビ「トヨタ工業学園」241人が卒業 豊田(愛知県)

自動車製造のスペシャリストを養成する「トヨタ工業学園」で22日、卒業式が行われ、トヨタ自動車の豊田章男社長が「高い技能を磨き続けてほしい」とエールを送った。式では、トヨタ工業学園高等部と専門部の卒業生241人の名前が読み上げられた後、豊田社長から修了証書を受け取った。トヨタ工業学園は、モノづくりに欠かせない専門知識や高度な技能を習得し将来、職場のリーダーとなる人材を育成している。

卒業生は、トヨタ自動車の正社員として自動車の生産や開発の現場に配属される。

豊田社長は、IT化、自動運転など自動車産業が100年に一度の大変革期にあることを踏まえ「AI(人工知能)を進化させるのは人の知恵とカイゼンだ。AIを良きライバルとして技能を磨き続けてほしい」と卒業生を激励した。

・・との記載があり。

メーテレでは、『トヨタ工業学園の卒業式 卒業生がトヨタ自動車の豊田章男社長から激励を受ける』とのタイトルで

前文省略であるが豊田社長は「現在自動車産業は100年に1度の大変革期でありAIなどの新技術でものづくりの形が変わってきている。AIによって仕事のやり方が変わっても、そのAIを進化させるのは人の知恵とカイゼンだ」と述べました。

さらに東海テレビでは

「自分たちこそが現場の景色を変えるという気概をもって負けることなくこれからも技能を磨き続けていって下さい」(豊田社長)との記載であり、

CBCでも『「AIを進化させるのは」トヨタ学園卒業式』とのタイトルで、記事には「AIによって仕事のやり方は変わっても、AIを進化させるのは人の知恵と改善です」(豊田章男 トヨタ自動車社長)ときっちり書かれている

一方で朝日新聞 DIGITALはタイトルが『トヨタ社長「AIをよいライバルに」 訓練校卒業式で』2018年2月22日16時22分

となっており、記事も豊田章男社長は「AI(人工知能)をよいライバルに匠(たくみ)の技を身につけて」と激励。

との事で、トヨタの物作り、品質を維持する原点の『知恵とカイゼン』がどこかへ行ってしまっている。

トヨタ工業学園の知識教育内容をネットで見てみると

基礎学力 数学や物理(力学)の基礎知識の定着と計算能力の向上を狙いとして独自に「工業数理」を実施しています。

英会話能力 各学年とも週1時間、外国人講師による英会話の授業を実施しています。

改善能力 「工業管理技術」では、トヨタ生産方式、品質管理、改善を学びます。

との記載があり、

トヨタ生産方式の原点である、品質管理、改善がカリキュラムにきっち組み込まれ、配属後に即戦力として生かされることを期待している事が、今回の社長よりの激励でも見えている。

確かにAIはイベント性の高い言葉であるが、それを構築するのは人間であり、コントロールできなければロボットの反乱になりかねない。

この点も豊田社長は強調されたかったのかと思うが、これ以上に、卒業生へは、昨今の品質問題や安全に対する意識面での向上を望まれたに違いない。

このなかで、ブログで今後書き進めてみたい事項として『日本の製造業/TPM活動が品質管理を危うくする』『ISO監査は何のため』等があるが、トヨタ流TQM(TQM(Total Quality Management))と、日産などの大手企業がが取り入れているTPM(全員参加の生産保全:Total Productive Maintenance)との大きな違いは何なのかを考える必要が出て来た。

たしかにTPM活動は当初は予防保全の洗い出しが目的であったが、最近は、究極の目標である『ロスゼロ』を実現するための管理手法として、到達目標やスケジュールを決め、トップダウンで取り組んできており、どちらか言うと、品質管理はこの管理手法の中では忘れられてしまいがちな事項であり、『ロスゼロ』を命題とすると、異常も異常として認めない体質が蔓延る要因となっている気がしており、トヨタ流のTQMでの『知恵とカイゼン』という意識(マインド・イズム)が不足する可能性がある。

TPM活動で『ムダ、ムラ、ムリ撲滅』テーマとして『検査項目の削減や簡素化』なども取り組む事などもあるが、ここへ品質管理のQCマインドがきっちり働かなければ、現場主義で『過去問題発生なし』と原理原則も理解せず検査項目を削減するなどの事態が起これば、後工程の品質に対する担保もできなくなってしまい、工程異常や事故を引き起こす要因となってくるかもしれない。

TPM活動の中でこの品質管理TQC、トヨタ流で言えばTQMの『品質』の担保という事をもう一度考えないと、東洋ゴムや神鋼でのデーター偽装問題が起こってしまう可能性は否めない。

もう一つTPM活動の課題は、小規模な会社でのC-TPMである。どうしても小規模な会社の場合、事務局がQC部門であったり、親会社からの派遣社員であったりする場合が多く、TPMの活動の中心となる場合があり、この場合QC部門が独立したお目付け役になれるかどうかである。

これが中小に限らず、大手企業でも分断化された組織内でも起こる事が想定され、ISOの管理基準では、検査データーを測定する設備は製造から分離することが義務化されてきたが、TPMで部門間を超えたチーム編成がなされたりすると、独立性の担保が出来なくなってくる可能性もある。

さらにもう一つのテーマである『ISOの形骸化』問題である。

ISOを維持するため定期審査を受けるが、この審査が形骸化している可能性がある。

この背景として、中国などでのISO審査が甘くなりISO認証適格の簡素化の事態もあるようであるが、ISO審査員があまりにも定型的な見方をしたり、国会審議でのあら探しではないが、枝葉末節をつくだけの審査であるようになってきている可能性も否めない。審査することが審査となっている。

逆に、ISO審査を受ける側も、審査を通すためだけに、検査項目が逸脱した場合は、昨年新聞等で一般の人が知りえない言葉であった『特採(とくさい)』を申請し、決裁処理で製品化する場合もあるが、審査ではこの内容については専門的なためか、仔細な議論がなされない。

ましてや、書類の印鑑の検査はあるが、どのレベルまで影響があり、誰がそれを判断したかまでは、数日の審査期間内では監査が出来ないのが現状である。このあたりのあいまいさが、今回の内部告発などでの問題提起へと繋がっており、『特採』で正規品として誰が採用したか権限範囲が重要となる。

<特採とは (Wikipediaより)>

特採(とくさい、特別採用、英:concession[1], waiver[2])とは、製造業において不合格(規格に合わない)と判定された物品を、再審のうえ使用可とすること。規格上不適合だからといって必ずしも使い物にならないとは限らないため、このような制度が存在する。規格に適合した物品には、すぐに「合格」の判定が出る。規格に合わない物品は一旦「不合格」と判定されるが、再審で採用となれば「特採」に判定が変更され、ロットの一部または全部が後工程で採用される。

このISO審査のあいまいさや、TPMでの『ゼロロス』の考え方が、『品質』の原点を危うくしており、又、異常品が出た時に『なぜ出たのか』から始まり『出ないようように対策をとる』品質問題全体での検証のための知恵を出す事や、さらには決められた時間軸で余力も失っている可能性があり、隠す事だけに終始しているのではとも思われる。

トップはTPMの責任者であるとともに、次工程、究極は末端ユーザーへ安全安心な製品を供給するための全責務を負っており、今回の豊田社長の様なお考えを持たれないと、記者会見で『品質部門が・・』との記者会見になってしまう。

このTPMやISO審査での課題事項は、多くのコンサルタントの方々が適宜事例などで指南されているので、門外の者が口を挟めるところではないが、在職時に感じた事はメモとしておいおい書き留めて行くこととしたい。

さらに昨今の労働災害等の事例では、安全管理を司る部門もTPMへ参画するようになると、『ゼロ』だけを意識し、『ゼロ災害』を前面に打ち出した目標設定で、到達に向けたスケジュールで進める可能性があり、品質管理以上に危険極まりない事態とも考えている。

『ゼロ災』は究極の目標であり、これに向けた減らすための管理は十分に行う必要はあるが、一方で『災害』は常に起こる事態であり、『絆創膏災害』でも時間を取って十分な検証を行なうべきと思っている。

TPMの目標管理のため、労働災害とカウントしないような『軽微な災害』として取り扱うようであれば、いつかは大きな事故、災害を引き起こすことになるかもしれない。この点も経験を今後メモっていくこととしたい。