ダイヤフラムの断面を図2.のように等分布加重w1を受ける片持ちはりと考える。

断面の中央が中立面となり、この位置に布があることが

理想的である。

布の弾性率に比較してゴムの弾性率はおよそ1/1000

程度(ナイロン:3.8x10²、ポリエステル:15x10²kgf/mm²)

であるから曲げモーメントに対する抵抗力は無視できます。

しかし、布を中立面として上下のゴム層の厚みが異なると

収縮量の差か生じ、厚みの厚いほうが収縮量が多くなり厚

みの厚いほうに中立面が曲げられます。

片持ちはりの最大曲げモーメントは固定端に生じ

Mmax=-wl²/2

で表される。

このはりに曲げモーメントが作用すると内部に正負の互い

に逆向きのモーメントが発生して釣り合いを保つというのが

材料力学にあります。

これらの計算式を拝借すると

曲げモーメント=曲げ応力σx断面係数Z

Z=bh²/6(mm³)

断面2次モーメントΙ、材料(ゴム)の縦弾性率をEとすると

最大たわみは先端となり最大たわみδmax=wI³/8EI(mm)

さて、たわみ量が構成材料の縦弾性率に反比例すること

からゴムのモジュラスの小さなほうが加重に対して屈曲し

やすい。

今中立面とA面に布が2層あるとするとその中間にある

ゴムの縦弾性率は布に比例して小さいのでEの値は布の

弾性率となり同一荷重によるたわみ量は小さくなる。

A面にPTFE(50~60kgf/mm²)を中立面に布をおく断面

構造では弾性率の大きい布の位置が中立面となりPTFEの

伸縮応力に屈曲性が依存するようになります。

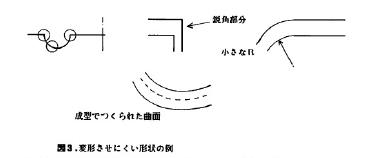

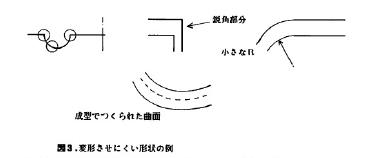

成型されたダイヤフラムはその形により変化しにくい

ところがあります。

図3.に示す部分であります。

このような部分を変形させようとする応力(曲げ、伸張、

引き裂き)は極めて大きくなります。

http://www.nagashima-pk.co.jp/