最近なにかと聞かれることが多い

表面処理について考えてみたいと思います。

ついでに、なんでやすりを当てるのかについても。

みんながやってるから、

とりあえず、ヤスリを当ててみる?

どこまでやったらいいの?

そもそも、なんのためにやるの?

絶対しなくちゃだめなものなの?

結局、表面処理ってなんなの?

いろいろ疑問があると思いますが、

一つずつ考えてみましょう。

本質さえ理解できれば

無数にある手段から

その時々に合わせて

最適なものを選ぶことができます。

今回は具体的な作業については

書きません。

塗装編とかヤスリ編で

書いてますからね。

あれも、書き足りないところがあるので

もう少し追加したいですが。

買ってきたキットの表面は

微妙にテカテカしてますよね。

これは表面がある程度つるつるなので

光を反射しているからです。

プラ科の第一回でも軽く触れました。

この状態でなにも問題なければ

なにも無理矢理ヤスリをあてることはありません。

では問題ってなんでしょう?

ここでは問題を2段階に分けて

考えたいと思います。

一つ目はヤスリを当てる理由、

もう一つは表面処理の理由です。

私はヤスリをあてることのすべてが

表面処理ではないと考えています。

ヤスリをあてる理由の半分は

工作の部類だと考えています。

その後に表面状態を整えるのが

表面処理と考えています。

とはいえ、普段はまとめて

表面処理って言ってしまうんですけどね。

具体的なヤスリのかけ方は

やすりの当て方編

を参照してください。

それではそれぞれについて

考えて見ましょう。

ヤスリを当てる理由

ここでは目の粗いヤスリで処理します。

紙ヤスリの番手で言うと

180~400くらいまで。

1.ヒケがある

2.うねりがある

3.パーティングラインがある

4.合わせ目消しで盛り上がっている

5.パテや瞬着の段差を消したい

ここまでが、ヤスリを当てる理由ですね。

次は表面処理の理由です。

これもヤスリで処理するんですが、

上とはちょっと理由が違います。

紙ヤスリだと600番以降です。

6.ヤスリで表面が傷だらけ

7.塗料の食いつきを良くするために表面を荒らす

8.綺麗な表面を作る

これが表面処理をする理由になります。

大きく分けて上の場合に当てはまるときに

ヤスリをあてることになります。

他にも塗装に失敗したときとか

ほこりを噛み込んだときとか

色々ありますが、

なぜヤスリが必要なのか?を考えれば

自ずと答えは導けると思います。

それではおさらいを含めて

1つずつ解説します。

1.ヒケがある

ヒケは面の一部分だけが凹んでいる状態です。

大抵、パーツの裏側にダボとか

ピンとかがあるところがヒケています。

ヒケはポリスチレンの特性上、

製造工程上どうしても出てしまうものです。

こういう状態だと作品がビシッとしません。

おもちゃっぽさ全開です。

出来るだけ消してあげましょう。

それでは、

ヒケが出来る理由のうんちく。

プラ科の科学部門。

----------------------------

プラモは一般的には

ポリスチレン(PS)で出来ています。

PSを型に流す時は

加熱して溶かしてから流します。

溶けたPSは冷えて固まったときより

体積が増加します。

言いかえると、

型に流れてきた時より

製品ではパーツが小さくなります。

冷えて固まるときに

縮む割合は一定です。

熱収縮率と言います。

これが一定なので、

パーツの厚さによって

縮む量が変わります。

縮む量=熱収縮率×厚さ

熱収縮率が一定なので

厚さが違うと

縮む量も変わります。

全てのパーツが同じ厚さで

出来ていればヒケはできませんが、

ダボやピンがあると

そこの部分だけ厚くなります。

厚いと沢山縮むので

そこだけへこみが出来ます。

これが、"ヒケ"です。

----------------------------

うんちくここまで。

2.うねりがある

うねりは波長の大きなへこみや

盛り上がりです。

平面だとすぐにわかりますが

曲面でも意外と目に付きます。

パーツの端に沿って

盛りあがってたりします。

キュベレイで嫌と言うほど

味わいました。

これも残っていると

おもちゃっぽいので

消すと作品がレベルアップします。

パッと見ただけでは気づかないような

気がしますが、

実は意識しなくても

脳は気がついてます。

なんかビシッとしないな

というときは

これが原因だったりします。

エッジ部分が盛り上がる理由。

うんちく。

----------------------------

エッジ以外は表と裏の

2方で型に挟まれています。

エッジ部分は表と裏、

それに端の3方を

型に囲まれています。

型はPSが冷えて固まらないように

加熱されていて

熱くなっています。

エッジ部分は3方を

型に囲まれているので

ほかの部分より沢山熱を貰います。

言いかえると、エッジ部分は

冷えにくいということになります。

そうすると、エッジ以外の部分が

早く冷えて固まります。

パーツが均一に冷えるといいのですが、

エッジが冷えて固まるときには

他の部分は冷えて固まっているので

エッジ部分のPSが流動できません。

PSの逃げ場所が無いので

エッジ部分は他よりも

厚くなってしまいます。

これがエッジ部のうねりです。

----------------------------

うんちくここまで。

3.パーティングラインがある

これは製法上しかたないものです。

溶かしたプラを型に流して

パーツを成形していますが

その型の合わせ目がパーティングラインになります。

たいやきのビラビラと同じことです。

実機と同じ場所なら

消す必要ありませんが

ほとんどの場合残っていると

プラモっぽくなってしまうので

きっちり消してあげましょう。

4.合わせ目消しで盛り上がっている

パーツを接着したときに

むにゅっと出たりしたところです。

接着はプラ科の接着編でやりましたね。

これもちゃんと消してあげましょう。

5.パテや瞬着の段差を消したい

改造したときにパテや瞬着、

プラ板なんかの段差が出ますね。

綺麗な面を作るには

ちゃんと処理しないといけません。

ここまでやったら

表面に傷はあっても

面は完成しているはずです。

まずは、傷だらけでもいいので

面を作ることを優先しましょう。

上の理由に当てはまらなければ

ヤスリを当てる必要はありません。

ということは、

ヤスリがけは必ず必要な作業では

ありません。

必要ないと判断したら

その工程は飛ばして

他の工程に集中出来ますね。

もちろん、

上の理由に当てはまっても

ヤスリをかけなくても構いません。

プラモなんてそれぞれが

好きに作ればいいんですよ。

面が出来たら、

次から表面処理です。

ここからは綺麗な面を作ることが

目的の作業になります。

6.ヤスリで表面が傷だらけ

ここまでは番手の大きいやすりで

ガリガリ削っているので

傷だらけです。

この傷を消さないといけません。

次の7番との兼ね合いになりますが

深い傷はこの段階で消します。

ここで問題になるのが

ヤスリと傷の関係です。

どうやったら

滑らかな表面になるのでしょうか。

滑らかな、綺麗な表面とは

言いかえると

でこぼこが小さい表面です。

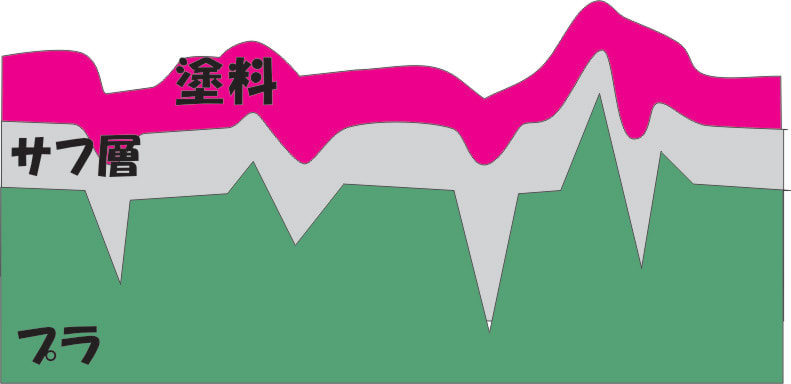

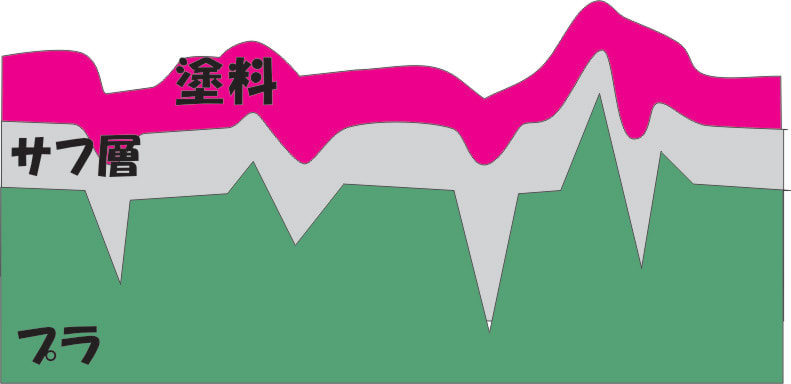

下の図を見て下さい。

粗いヤスリを使うと

大きなでこぼこ、

細かいヤスリを使うと

小さなでこぼこが出来ます。

順に番手を上げてヤスるというのは

この表面のでこぼこを小さくしていく

作業を行っています。

図で言うと、180番の大きなでこぼこを

ヤスリの番手を変えて

次第にちいさなでこぼこにします。

ここで横着して180番から

一気に800番とかに変えると

なかなか傷が消えません。

800番は切削力が小さいので

大きなでこぼこを消すのに

かなりの時間がかかります。

図では省略していますが、

180→240→320→400→600

の順でやると一番早く傷が消えます。

勿論、180番から始める必要はありません。

工作で出来た傷に合わせて

ヤスリの番手を選びます。

大体の場合、320番からで

十分だと思います。

それで消えなかったら、240番で。

表面処理とは

このでこぼこを小さくすることです。

このでこぼこが

0.002ミクロン以下になると

表面はピカピカ光る

鏡面になります。

では、工作が終わったら

ヤスリを順に当てて

ピカピカにすれば

いいのでしょうか?

7.塗料の食いつきを良くするために表面を荒らす

ピカピカにした表面に

サフや塗料を塗布しても

塗膜が剥がれやすくなります。

どうしてでしょうか?

塗料はプラの表面に付着しているだけです。

化学的な結合はありません。

ファンデルワールス力なんかの

物理吸着で付着しているだけです。

プライマーやサフは

表面への付着力を強くしているだけで

つるつるの面に対して

剥がれなくすることは難しいです。

ではどうしたら付着力を

もっと強く出来るでしょうか?

付着面積が大きくなると

付着力も大きくなります。

ということは、

表面積を大きくすれば

付着力も強くなるはずです。

一定の面積で

表面積を大きくするには・・・?

表面を荒らせば

でこぼこの分だけ

表面積が大きくなります。

さらに、アンカー効果も効くので

一石二鳥の効果があります。

アンカー効果は接着編でも

説明しましたね。

これが塗料の食い付きを良くするために

表面を荒らすということですね。

ここからはサフを前提に

話を進めます。

サフ無しでやる方法もありますが、

サフを使った方が簡単ですから。

塗料の食い付きが良くなるので

サフ前まではあまり表面を

つるつるにしない方が良いことになります。

ただし、深い傷はサフでも埋まりにくいので

サフで埋められるくらいのでこぼこ

というのが条件になります。

これまでこんなこと

あまり気にしていなかったけど

特に問題なかったよ?

という人も多いと思います。

どうしてでしょう?

塗料を希釈する各種希釈液は

少しだけプラの表面を溶かします。

すこしだけ溶かして

表面をでこぼこにすることで

塗料の食い付きがよくなるように

してあります。

上で考えたように、

塗装するときに表面積が

勝手に増えるので

特に気にしなくても

問題ない場合が多いですね。

しかし、

この少しだけプラを溶かすという特性が、

ABSを侵食するという

やっかいな問題の原因でもあります。

レジン(無発泡ウレタン)に塗装した時に

塗膜が剥がれやすいのは

模型用塗料では

レジンを溶かさないので

表面にでこぼこができないので

剥がれやすいということも一因です。

他には剥離剤が残っていたりとか

塗料自体がレジンに対して

付着しにくいとか

収縮率の違いとかもあります。

では、綺麗な表面は

いつ作ったらいいのでしょうか?

8.綺麗な表面を作る

綺麗なつるつるの表面が欲しいのは

いつでしょうか?

全ての塗装が終わった時に

綺麗な表面になっていれば

いいですね。

その状態になるためには

どうしたらいいのでしょうか?

サフ前?

上で考えたようにサフ前に

綺麗な表面になると

食い付きが悪くなります。

なので、×。

サフ後?

サフの後にサフ層をヤスって

綺麗にしたらどうでしょう?

久しぶりに登場の図ですが、

サフ層が整っていれば

その後の塗膜も綺麗になりますね。

サフと塗料の相性はとてもいいので

先ほどのようにでこぼこを作って

表面積を稼ぐ必要はありません

なので、○。

塗装後?

サフ層がでこぼこのまま

塗装して表面にヤスリを当てたら

どうでしょう?

サフがでこぼこだったら

塗膜もでこぼこします。

じゃぁ、この状態でヤスリを

当てたらいいじゃない。

場所によってはサフが見えますし

塗膜の厚さも変わります。

塗膜の厚さが変わると

発色も変わりますね。

そしたら、

サフが見えないくらい

塗料の発色が同じになるくらい

厚い塗膜を作ったら

問題解決じゃないの?

そこまで厚吹きすると

エッジは消えます。

折角作ったモールドが

ダルダルになります。

それでもよければどうぞ。

ということで、×。

クリア後?

カーモデルとか塗装が終わってから

クリア層を厚くして

研ぎ出ししてますね。

クリア後に綺麗な表面にするのが

目的なので、もちろん、○。

結論は

サフ前の表面は粗い方が良い。

サフ後は滑らかな表面が良い。

クリア層は滑らかな表面が良い。

ということになります。

私が作る場合は、

サフ前は鉄ヤスリか320番、

サフ後につや消しの場合は600~800番

塗装した後につや消しを吹いたら

サフ層までがちゃんと出来ていれば

これで十分です。

つやありの場合は

サフ層に1000番

クリア層は厚めに

という作業をしています。

特に金属色の場合は

サフ層が滑らかになっていないと

金属光沢が出しにくいです。

綺麗な光沢が欲しい時は

サフ層を磨いて、

クリア層を磨くといいのですが、

作業量が多くなるので

サフ層は1000番くらいでやめて

クリア層を磨くといいですね。

もっとも、私は磨くのが嫌なので

いまだにピカピカなやつは

作ったことありませんけどもw

あ、キュベレイがありましたね。

泣きながら磨いた奴がw

実際の作業では

こんなに厳密に工程を分けずに

やっています。

サフ工程が時間かかるのは

サフ前の処理が甘いからです。

私はサフチェックが

1度では終わりません。

キュベレイを磨いてからは

重点的に処理する部分がわかったので

少しはマシになりましたが。

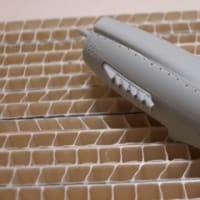

実例。

アンクシャの曲面パーツに

スポンジヤスリFINEだけを

当てた面にサフを吹きました。

真ん中には合わせ目があります。

まだサフチェックなので

仕上げの状態にはなっていません。

左右とも表面状態は同じです。

右側の表面は吹きっぱなしですが

ヤスリの傷は見えなくなっています。

つや消し仕上げなら

このままでもいいくらいですね。

左はサフのみ削り落して

サフが表面にどう入り込んでいるか

見えるようにしたものです。

左のパーツの表面に

白く筋みたいになっているのは

サフで埋まった傷ですね。

傷はサフで埋まるので

320番程度のヤスリで十分です。

600とか800までヤスリをかけなくても

十分な表面です。

深い傷が付いてしまったときは

サフ層を一度削り落す感じで

全体にヤスリをかけると

綺麗に傷が埋まります。

ヒケや合わせ目の処理が

ちゃんと出来ているかも

一緒にチェックします。

これがいわゆるサフチェックですね。

この後、色が均一になるように

光が透過しないように

しっかりとサフを吹きます。

最後にサフ表面を整えるように

800~1000番くらいのヤスリか、

スポンジヤスリなら

MicroFineくらいを軽く当てると

表面処理が終了です。

横着するときは普通のティッシュで

つるつるっと撫でるだけなときも。

ティッシュって#10000くらいの

ヤスリと考えるといいかもしれません。

これで、表面処理の考え方については

おしまいです。

なんでヤスリを当てるのか、

いつ、何番までヤスリを当てればいいのか、

いつ表面を作ればいいのか、

分かってもらえたでしょうか。

表面のつやの違いによる質感の表現とか

ヘアライン加工のように

わざと傷を残す場合とかは

除外しました。

今回は基本の基本だけです。

これが出来るようになれば

色んな表面を作れるようになります。

具体的作業手順は無視しましたが、

傷を確実に消す方法とか

表面処理については

ノウハウも色々ありますが

それはまた今度。

いつものように、

質問はコメントか

メールでください。

それでは質問タ~イム!

↓面白かったらクリックお願いします。

順位とテンションが直結してますw

にほんブログ村

にほんブログ村

面白くない場合はこちら↓をクリックお願いします。

こちらが上昇してもテンションにつながりますw

人気ブログランキング

モデラーズギャラリー

当ラボも投稿しています。

表面処理について考えてみたいと思います。

ついでに、なんでやすりを当てるのかについても。

みんながやってるから、

とりあえず、ヤスリを当ててみる?

どこまでやったらいいの?

そもそも、なんのためにやるの?

絶対しなくちゃだめなものなの?

結局、表面処理ってなんなの?

いろいろ疑問があると思いますが、

一つずつ考えてみましょう。

本質さえ理解できれば

無数にある手段から

その時々に合わせて

最適なものを選ぶことができます。

今回は具体的な作業については

書きません。

塗装編とかヤスリ編で

書いてますからね。

あれも、書き足りないところがあるので

もう少し追加したいですが。

買ってきたキットの表面は

微妙にテカテカしてますよね。

これは表面がある程度つるつるなので

光を反射しているからです。

プラ科の第一回でも軽く触れました。

この状態でなにも問題なければ

なにも無理矢理ヤスリをあてることはありません。

では問題ってなんでしょう?

ここでは問題を2段階に分けて

考えたいと思います。

一つ目はヤスリを当てる理由、

もう一つは表面処理の理由です。

私はヤスリをあてることのすべてが

表面処理ではないと考えています。

ヤスリをあてる理由の半分は

工作の部類だと考えています。

その後に表面状態を整えるのが

表面処理と考えています。

とはいえ、普段はまとめて

表面処理って言ってしまうんですけどね。

具体的なヤスリのかけ方は

やすりの当て方編

を参照してください。

それではそれぞれについて

考えて見ましょう。

ヤスリを当てる理由

ここでは目の粗いヤスリで処理します。

紙ヤスリの番手で言うと

180~400くらいまで。

1.ヒケがある

2.うねりがある

3.パーティングラインがある

4.合わせ目消しで盛り上がっている

5.パテや瞬着の段差を消したい

ここまでが、ヤスリを当てる理由ですね。

次は表面処理の理由です。

これもヤスリで処理するんですが、

上とはちょっと理由が違います。

紙ヤスリだと600番以降です。

6.ヤスリで表面が傷だらけ

7.塗料の食いつきを良くするために表面を荒らす

8.綺麗な表面を作る

これが表面処理をする理由になります。

大きく分けて上の場合に当てはまるときに

ヤスリをあてることになります。

他にも塗装に失敗したときとか

ほこりを噛み込んだときとか

色々ありますが、

なぜヤスリが必要なのか?を考えれば

自ずと答えは導けると思います。

それではおさらいを含めて

1つずつ解説します。

1.ヒケがある

ヒケは面の一部分だけが凹んでいる状態です。

大抵、パーツの裏側にダボとか

ピンとかがあるところがヒケています。

ヒケはポリスチレンの特性上、

製造工程上どうしても出てしまうものです。

こういう状態だと作品がビシッとしません。

おもちゃっぽさ全開です。

出来るだけ消してあげましょう。

それでは、

ヒケが出来る理由のうんちく。

プラ科の科学部門。

----------------------------

プラモは一般的には

ポリスチレン(PS)で出来ています。

PSを型に流す時は

加熱して溶かしてから流します。

溶けたPSは冷えて固まったときより

体積が増加します。

言いかえると、

型に流れてきた時より

製品ではパーツが小さくなります。

冷えて固まるときに

縮む割合は一定です。

熱収縮率と言います。

これが一定なので、

パーツの厚さによって

縮む量が変わります。

縮む量=熱収縮率×厚さ

熱収縮率が一定なので

厚さが違うと

縮む量も変わります。

全てのパーツが同じ厚さで

出来ていればヒケはできませんが、

ダボやピンがあると

そこの部分だけ厚くなります。

厚いと沢山縮むので

そこだけへこみが出来ます。

これが、"ヒケ"です。

----------------------------

うんちくここまで。

2.うねりがある

うねりは波長の大きなへこみや

盛り上がりです。

平面だとすぐにわかりますが

曲面でも意外と目に付きます。

パーツの端に沿って

盛りあがってたりします。

キュベレイで嫌と言うほど

味わいました。

これも残っていると

おもちゃっぽいので

消すと作品がレベルアップします。

パッと見ただけでは気づかないような

気がしますが、

実は意識しなくても

脳は気がついてます。

なんかビシッとしないな

というときは

これが原因だったりします。

エッジ部分が盛り上がる理由。

うんちく。

----------------------------

エッジ以外は表と裏の

2方で型に挟まれています。

エッジ部分は表と裏、

それに端の3方を

型に囲まれています。

型はPSが冷えて固まらないように

加熱されていて

熱くなっています。

エッジ部分は3方を

型に囲まれているので

ほかの部分より沢山熱を貰います。

言いかえると、エッジ部分は

冷えにくいということになります。

そうすると、エッジ以外の部分が

早く冷えて固まります。

パーツが均一に冷えるといいのですが、

エッジが冷えて固まるときには

他の部分は冷えて固まっているので

エッジ部分のPSが流動できません。

PSの逃げ場所が無いので

エッジ部分は他よりも

厚くなってしまいます。

これがエッジ部のうねりです。

----------------------------

うんちくここまで。

3.パーティングラインがある

これは製法上しかたないものです。

溶かしたプラを型に流して

パーツを成形していますが

その型の合わせ目がパーティングラインになります。

たいやきのビラビラと同じことです。

実機と同じ場所なら

消す必要ありませんが

ほとんどの場合残っていると

プラモっぽくなってしまうので

きっちり消してあげましょう。

4.合わせ目消しで盛り上がっている

パーツを接着したときに

むにゅっと出たりしたところです。

接着はプラ科の接着編でやりましたね。

これもちゃんと消してあげましょう。

5.パテや瞬着の段差を消したい

改造したときにパテや瞬着、

プラ板なんかの段差が出ますね。

綺麗な面を作るには

ちゃんと処理しないといけません。

ここまでやったら

表面に傷はあっても

面は完成しているはずです。

まずは、傷だらけでもいいので

面を作ることを優先しましょう。

上の理由に当てはまらなければ

ヤスリを当てる必要はありません。

ということは、

ヤスリがけは必ず必要な作業では

ありません。

必要ないと判断したら

その工程は飛ばして

他の工程に集中出来ますね。

もちろん、

上の理由に当てはまっても

ヤスリをかけなくても構いません。

プラモなんてそれぞれが

好きに作ればいいんですよ。

面が出来たら、

次から表面処理です。

ここからは綺麗な面を作ることが

目的の作業になります。

6.ヤスリで表面が傷だらけ

ここまでは番手の大きいやすりで

ガリガリ削っているので

傷だらけです。

この傷を消さないといけません。

次の7番との兼ね合いになりますが

深い傷はこの段階で消します。

ここで問題になるのが

ヤスリと傷の関係です。

どうやったら

滑らかな表面になるのでしょうか。

滑らかな、綺麗な表面とは

言いかえると

でこぼこが小さい表面です。

下の図を見て下さい。

粗いヤスリを使うと

大きなでこぼこ、

細かいヤスリを使うと

小さなでこぼこが出来ます。

順に番手を上げてヤスるというのは

この表面のでこぼこを小さくしていく

作業を行っています。

図で言うと、180番の大きなでこぼこを

ヤスリの番手を変えて

次第にちいさなでこぼこにします。

ここで横着して180番から

一気に800番とかに変えると

なかなか傷が消えません。

800番は切削力が小さいので

大きなでこぼこを消すのに

かなりの時間がかかります。

図では省略していますが、

180→240→320→400→600

の順でやると一番早く傷が消えます。

勿論、180番から始める必要はありません。

工作で出来た傷に合わせて

ヤスリの番手を選びます。

大体の場合、320番からで

十分だと思います。

それで消えなかったら、240番で。

表面処理とは

このでこぼこを小さくすることです。

このでこぼこが

0.002ミクロン以下になると

表面はピカピカ光る

鏡面になります。

では、工作が終わったら

ヤスリを順に当てて

ピカピカにすれば

いいのでしょうか?

7.塗料の食いつきを良くするために表面を荒らす

ピカピカにした表面に

サフや塗料を塗布しても

塗膜が剥がれやすくなります。

どうしてでしょうか?

塗料はプラの表面に付着しているだけです。

化学的な結合はありません。

ファンデルワールス力なんかの

物理吸着で付着しているだけです。

プライマーやサフは

表面への付着力を強くしているだけで

つるつるの面に対して

剥がれなくすることは難しいです。

ではどうしたら付着力を

もっと強く出来るでしょうか?

付着面積が大きくなると

付着力も大きくなります。

ということは、

表面積を大きくすれば

付着力も強くなるはずです。

一定の面積で

表面積を大きくするには・・・?

表面を荒らせば

でこぼこの分だけ

表面積が大きくなります。

さらに、アンカー効果も効くので

一石二鳥の効果があります。

アンカー効果は接着編でも

説明しましたね。

これが塗料の食い付きを良くするために

表面を荒らすということですね。

ここからはサフを前提に

話を進めます。

サフ無しでやる方法もありますが、

サフを使った方が簡単ですから。

塗料の食い付きが良くなるので

サフ前まではあまり表面を

つるつるにしない方が良いことになります。

ただし、深い傷はサフでも埋まりにくいので

サフで埋められるくらいのでこぼこ

というのが条件になります。

これまでこんなこと

あまり気にしていなかったけど

特に問題なかったよ?

という人も多いと思います。

どうしてでしょう?

塗料を希釈する各種希釈液は

少しだけプラの表面を溶かします。

すこしだけ溶かして

表面をでこぼこにすることで

塗料の食い付きがよくなるように

してあります。

上で考えたように、

塗装するときに表面積が

勝手に増えるので

特に気にしなくても

問題ない場合が多いですね。

しかし、

この少しだけプラを溶かすという特性が、

ABSを侵食するという

やっかいな問題の原因でもあります。

レジン(無発泡ウレタン)に塗装した時に

塗膜が剥がれやすいのは

模型用塗料では

レジンを溶かさないので

表面にでこぼこができないので

剥がれやすいということも一因です。

他には剥離剤が残っていたりとか

塗料自体がレジンに対して

付着しにくいとか

収縮率の違いとかもあります。

では、綺麗な表面は

いつ作ったらいいのでしょうか?

8.綺麗な表面を作る

綺麗なつるつるの表面が欲しいのは

いつでしょうか?

全ての塗装が終わった時に

綺麗な表面になっていれば

いいですね。

その状態になるためには

どうしたらいいのでしょうか?

サフ前?

上で考えたようにサフ前に

綺麗な表面になると

食い付きが悪くなります。

なので、×。

サフ後?

サフの後にサフ層をヤスって

綺麗にしたらどうでしょう?

久しぶりに登場の図ですが、

サフ層が整っていれば

その後の塗膜も綺麗になりますね。

サフと塗料の相性はとてもいいので

先ほどのようにでこぼこを作って

表面積を稼ぐ必要はありません

なので、○。

塗装後?

サフ層がでこぼこのまま

塗装して表面にヤスリを当てたら

どうでしょう?

サフがでこぼこだったら

塗膜もでこぼこします。

じゃぁ、この状態でヤスリを

当てたらいいじゃない。

場所によってはサフが見えますし

塗膜の厚さも変わります。

塗膜の厚さが変わると

発色も変わりますね。

そしたら、

サフが見えないくらい

塗料の発色が同じになるくらい

厚い塗膜を作ったら

問題解決じゃないの?

そこまで厚吹きすると

エッジは消えます。

折角作ったモールドが

ダルダルになります。

それでもよければどうぞ。

ということで、×。

クリア後?

カーモデルとか塗装が終わってから

クリア層を厚くして

研ぎ出ししてますね。

クリア後に綺麗な表面にするのが

目的なので、もちろん、○。

結論は

サフ前の表面は粗い方が良い。

サフ後は滑らかな表面が良い。

クリア層は滑らかな表面が良い。

ということになります。

私が作る場合は、

サフ前は鉄ヤスリか320番、

サフ後につや消しの場合は600~800番

塗装した後につや消しを吹いたら

サフ層までがちゃんと出来ていれば

これで十分です。

つやありの場合は

サフ層に1000番

クリア層は厚めに

という作業をしています。

特に金属色の場合は

サフ層が滑らかになっていないと

金属光沢が出しにくいです。

綺麗な光沢が欲しい時は

サフ層を磨いて、

クリア層を磨くといいのですが、

作業量が多くなるので

サフ層は1000番くらいでやめて

クリア層を磨くといいですね。

もっとも、私は磨くのが嫌なので

いまだにピカピカなやつは

作ったことありませんけどもw

あ、キュベレイがありましたね。

泣きながら磨いた奴がw

実際の作業では

こんなに厳密に工程を分けずに

やっています。

サフ工程が時間かかるのは

サフ前の処理が甘いからです。

私はサフチェックが

1度では終わりません。

キュベレイを磨いてからは

重点的に処理する部分がわかったので

少しはマシになりましたが。

実例。

アンクシャの曲面パーツに

スポンジヤスリFINEだけを

当てた面にサフを吹きました。

真ん中には合わせ目があります。

まだサフチェックなので

仕上げの状態にはなっていません。

左右とも表面状態は同じです。

右側の表面は吹きっぱなしですが

ヤスリの傷は見えなくなっています。

つや消し仕上げなら

このままでもいいくらいですね。

左はサフのみ削り落して

サフが表面にどう入り込んでいるか

見えるようにしたものです。

左のパーツの表面に

白く筋みたいになっているのは

サフで埋まった傷ですね。

傷はサフで埋まるので

320番程度のヤスリで十分です。

600とか800までヤスリをかけなくても

十分な表面です。

深い傷が付いてしまったときは

サフ層を一度削り落す感じで

全体にヤスリをかけると

綺麗に傷が埋まります。

ヒケや合わせ目の処理が

ちゃんと出来ているかも

一緒にチェックします。

これがいわゆるサフチェックですね。

この後、色が均一になるように

光が透過しないように

しっかりとサフを吹きます。

最後にサフ表面を整えるように

800~1000番くらいのヤスリか、

スポンジヤスリなら

MicroFineくらいを軽く当てると

表面処理が終了です。

横着するときは普通のティッシュで

つるつるっと撫でるだけなときも。

ティッシュって#10000くらいの

ヤスリと考えるといいかもしれません。

これで、表面処理の考え方については

おしまいです。

なんでヤスリを当てるのか、

いつ、何番までヤスリを当てればいいのか、

いつ表面を作ればいいのか、

分かってもらえたでしょうか。

表面のつやの違いによる質感の表現とか

ヘアライン加工のように

わざと傷を残す場合とかは

除外しました。

今回は基本の基本だけです。

これが出来るようになれば

色んな表面を作れるようになります。

具体的作業手順は無視しましたが、

傷を確実に消す方法とか

表面処理については

ノウハウも色々ありますが

それはまた今度。

いつものように、

質問はコメントか

メールでください。

それでは質問タ~イム!

↓面白かったらクリックお願いします。

順位とテンションが直結してますw

面白くない場合はこちら↓をクリックお願いします。

こちらが上昇してもテンションにつながりますw

人気ブログランキング

モデラーズギャラリー

当ラボも投稿しています。

今、製作している物なんですが、SSP瞬間接着パテを使った箇所が周りと質感が違いまして、ヤスリがけサフを繰り返してもサフの質感が整わないのです。

ここを読んでいて、この質感が違うのは大きな傷だと考えて320から始めてヤスって行けばいいのかなと思いました。

そこで1つ疑問がありまして、傷や合わせ目、パテなどを使った箇所をヤスる時はその箇所だけヤスリがけをするのですが、サフを均一にするのにはその周りも一端サフを落としてやってサフを吹くほうが良いのでしょうか?

特に、上に書いたSSP瞬間接着パテの箇所は下地が見えるところまでヤスるのですが周りはどんどんサフを吹くたびに厚くなっているようなのでもしかしたらこれで段差になって面が整わないのかな?と思いまして質問させてもらいました。

実際の作業ではこんなに細かく分けませんが、意識すると変わるかもしれません。

サフ前は320で十分とずっと前から言ってるのに、だーれも信じてくれないんですよね。

>doyaさん

サフ後の修正はその部分だけでイイですよ。サフもその部分にだけ吹けばいいです。暫く改造なんてやってませんが、

http://blog.goo.ne.jp/joeydemaio/e/3105fb890c78bda2c4135e8002a5dc62

辺りの記事が作業風景写っています。

質感が違うというのがよく分かりませんが、アルテコの部分が周りと粗さが違うということでしょうか?

恐らく、ヤスリがけのときに力入れ過ぎなのが原因だと思います。深い傷が残っているのではないでしょうか。とくに、600番を飛ばしてしまうと、深い傷が残ったままになります。当て木とかの重さだけでヤスリをかけるイメージでやってみてはどうでしょうか。それで削れないなら、番手を小さくすればいいと思います。