FileMakerで業務システムの構築を進めていきます。

テーマは生産管理システムです。

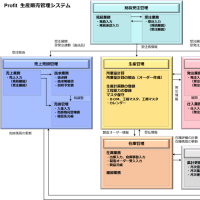

今回、開発を進めている生産管理システムの目的・目標の大枠は以下の通りです。

1.利用性 usability

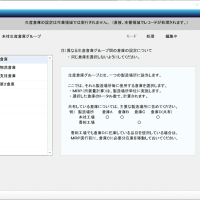

1.1.FileMakerで既に運用されている業務システムとの融合

既にFileMakerで開発、運用されている業務システムと融合できることを最優先とします。

・生産管理システムで必須となるテーブルおよび項目を、既存システムに対して確認することで追加すべきもの、改変および補完すべきことを明確にできること。

・それらに編集および更新する内容とタイミングを明確にできること。

・生産管理システムで実行すべき処理、既存システムで実行すべき処理を棲み分けすることにより両方のシステムで連携して運用できること。

1.2.必要最小限の構成でシンプルでわかり易い機能

必要最小限の機能で業務改善できる仕組みを構築することを目指します。

・ある程度の範囲の業態で利用できること。

・既存システムとの融合により、生産管理システム(特にMRP)を理解できること。

・事前調査および試行により、途中でシステム化が頓挫、挫折しないよう便宜を図ること。

2.生産管理システムの主な機能

2.1.見込生産に対応

個別受注生産は受注番号に紐付く、製造番号(製番)毎に手配、実績受入、原価収集を行いますが、受注時点での製品構成(部品表)において、共通の品目と受注個別で製作する品目を棲み分けして品目マスタに登録することでMRPによる手配(オーダー)を量産品とある程度、区別して管理することで利用できるようにします。

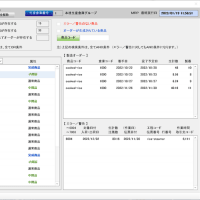

2.2.資材所要量計算(MRP)

所要量計算にて生成する製造手配数は上位品目の生産計画数にて計算された所要量(引落数)を上位品目のオーダーを出す日に積み上げし、在庫推移(理論在庫)を確認して生産計画数をロットまとめにて設定します。設定された日を基準に算出されたリードタイムにて製造オーダーを出す日を決定します。(一般的な内容です。)

MRPの最初の処理である経路情報生成時に部品表のチェックおよびエラー警告を行うことで部品構成の間違いを事前チェックします。これによりMRPでの無限ループを防止します。

生成されるオーダー

・作業オーダーの生成 (製造オーダーを工程展開して生成されるオーダーです。)

・購買オーダーの生成 (原材料、包材など仕入品目のオーダーです。)

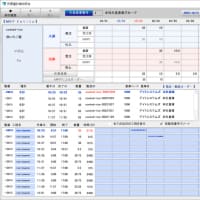

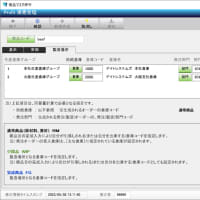

2.3.受注情報の取込みおよび生産計画数(小日程)の設定

既存システムの受注情報

・出荷予定日、出荷数により製品(またはその他の品目)の引落計画を設定します。

・在庫推移により、必要数をロットまとめし生産計画数とします。

・リードタイムによりオーダー(発注)を行う日を決定します。

立案された生産計画数(小日程計画)

必要であれば、製品(またはその他の品目)の生産数を予め計画し(小日程)設定します。

MRPの計算において

計画した日に、計画した生産数を設定し計算するのではなく、

計画した日の在庫状態が計画した生産数になるように計算します。

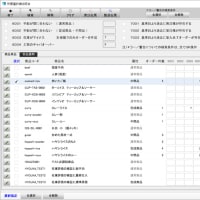

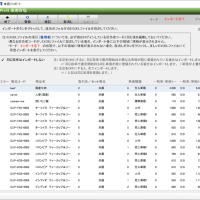

2.4.部品表(BOM)と工順表の関係

部品構成を保管する部品表を登録します。

部品表は、親品目およびそれらの下位構成である子品目を登録します。

部品表(BOM)

製品

|

+――――――+

| |

購買品 製作品(中間品)

|

+――――――+

| |

原材料① 原材料②

親品目 子品目 必要数量

-------- ---------- -----------

製品 購買品

製品 製作品

製作品 原材料①

製作品 原材料②

注)必要数量は、親品目の最小製造単位数に対する子品目の必要数量を設定します。

工順表は製造する品目の工程を順番に設定したものです。

工程毎に、以下の時間情報を保管します。

・待ち時間

・段取時間

・実作業における単位数量および単位時間

・後処理時間

工順表

品目 順序 工程 各時間 使用する原材料

---- ------ ------ -------- --------------------

製品 1 包装 ・・・ 購買品、製作品

製作品 1 計量 ・・・ 原材料①

2 混捏 ・・・ 原材料②

3 圧延 ・・・

3.補足

所要量計算を核とした生産管理システムを自社で開発することは容易ではありません。

参考書、ネットにアップされている内容では、自社で生産管理システムの設計および開発を行うことは非常に困難と思います。

資材所要量計算(MRP)の全体をトータルで具体的に「連携している処理および仕組み」を解説している資料を私は見たことがありません。(あくまでも個人の意見です。)

断片的な内容を詳細まで掘り下げた資料、ネットの情報はありますが・・・。

FileMakerで自社システムを開発し運用している環境に、FileMakerで開発されている生産管理システムと融合することで、中間的な変換作業など余計な仕組みを極力排除し、シンプルで運用し易く、拡張し易い仕組みを構築することを目的とします。

今回開発する生産管理システムはあくまでも私的なものとしての開発です。

現在、私が所属している会社とは一切関係ありません。

設計・開発作業を進めていますので今以上にブログの更新が出来なくなると思いますがご了承ください。

以上です。