「情物一致」

この言葉をご存知ですか?

「在庫の情報と実際の在庫とが一致すること」を言い、在庫管理の業務において

最もポイントとなる部分です。

在庫管理が難しいのは、この「情物一致」がなかなか上手くいかない、

ということが理由の一つとして考えられます。

そして「情物一致」が上手くいかない理由としては …

・不良品・返品が出たときの管理規定が決まっていない。

・検収をしていない在庫を引き当ててしまった。

・サンプルとして出荷した分の在庫引当をしていない。

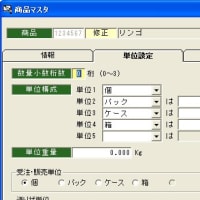

・品目が多いため、品名を確実に調べるのに手間がかかる。

等が挙げられます。(「あ~そうそう」って思った方いませんか^^;)

では、このような状況に対して、どう対策すればよいのでしょうか?

まずは「棚卸回数を増やして在庫精度を上げること」。

棚卸しの専門業者に依頼するのも一つの手ですよね。

バーコードやICタグを使って効率化する方法もあります。

そして「業務の流れを見直すこと」。

どの部署が、いつ、どのように管理をしているのかを、今一度確認して

見直してみると、改善点が見つかるかもしれません。

在庫管理の精度を上げていくことは、業務の効率化・スピード化をすすめ、

会社の信頼感アップにつながります。

在庫管理が上手くいかない…という悩みをお持ちでしたら、

「情物一致」をキーワードに、システムや業務を見直してみてはいかがでしょうか。

在庫管理システム「ロットマイスター」では、ロット別在庫管理による

正確な在庫数の把握や、産地などの情報別の在庫管理ができます。

ぜひロットマイスターのホームページもご覧ください。

この言葉をご存知ですか?

「在庫の情報と実際の在庫とが一致すること」を言い、在庫管理の業務において

最もポイントとなる部分です。

在庫管理が難しいのは、この「情物一致」がなかなか上手くいかない、

ということが理由の一つとして考えられます。

そして「情物一致」が上手くいかない理由としては …

・不良品・返品が出たときの管理規定が決まっていない。

・検収をしていない在庫を引き当ててしまった。

・サンプルとして出荷した分の在庫引当をしていない。

・品目が多いため、品名を確実に調べるのに手間がかかる。

等が挙げられます。(「あ~そうそう」って思った方いませんか^^;)

では、このような状況に対して、どう対策すればよいのでしょうか?

まずは「棚卸回数を増やして在庫精度を上げること」。

棚卸しの専門業者に依頼するのも一つの手ですよね。

バーコードやICタグを使って効率化する方法もあります。

そして「業務の流れを見直すこと」。

どの部署が、いつ、どのように管理をしているのかを、今一度確認して

見直してみると、改善点が見つかるかもしれません。

在庫管理の精度を上げていくことは、業務の効率化・スピード化をすすめ、

会社の信頼感アップにつながります。

在庫管理が上手くいかない…という悩みをお持ちでしたら、

「情物一致」をキーワードに、システムや業務を見直してみてはいかがでしょうか。

在庫管理システム「ロットマイスター」では、ロット別在庫管理による

正確な在庫数の把握や、産地などの情報別の在庫管理ができます。

ぜひロットマイスターのホームページもご覧ください。