第208回記事(2014年9月9日(月)配信)・・・・・毎週月曜日配信予定

「ものづくり・工場改善 見える化」 の本の紹介も今回が最後になります。

(リストに掲載した中で、石川秀人さんの「見える化の基本と実践がよーく分かる本」は掲載しません。また、以前紹介している小山昇さんの「経営の見える化」は次回コピーを掲載予定です。)

<データ>

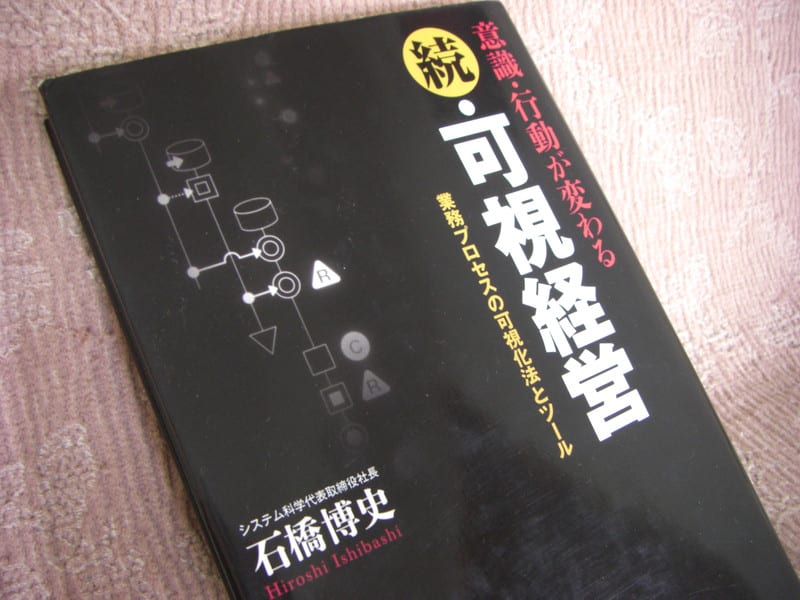

本のタイトル:続・可視経営

サブタイトル的なものとして、

「意識・行動が変わる」と

「業務プロセスの可視化法とツール」 という記載もあります。

著者:石橋博史(株式会社システム科学代表取締役社長)

出版社:日経BPコンサルティング

出版年:2011年

定価:本体1600円+税

<はじめに・・・・紹介の目的>

工場の現場(=ブルーカラー)の見える化については多くの先生が色々な視点で本をお書きになっています。また、経営関係の見える化に関してはBSC(バランス・スコア・カード)があり見える化が行われています。そうすると、ホワイトカラーの仕事の生産性向上のための見える化の手法は無いのかという疑問がわいてきました。それで、いろいろ調査をしてみました。しかし、そのような本はなかなか見つかりませんでした。その中で、唯一見つけて掲載してみたいと思ったのがこの本です。

<著者の石橋博史さんについて>

本を読ませていただくと、経営改善のためには、ホワイトカラーの生産性向上が必要ということを認識され、1986年から約25年間、ホワイトカラーの生産性向上の為の見える化の手法などを開発されてきました。約25年というのは途方もなく長い時間であり、長期間に渡り「見える化」の改善をされてきたことはたいへんすばらしいことだと思います。

そして、2010年には「業務プロセスの可視化方法」及び「チャート作成システム」で特許の取得されたとの事です。

<なぜ今までホワイトカラーの生産性を上げる見える化ができていないのか>

私の一番の疑問は「なぜ今までホワイトカラーの生産性を上げる見える化ができていないのか」なのです。これについては48pに

「仕事の原点を表す支援ツールがなく、あっても記号の種類が多すぎて難しい、あるいは仕事の流れが複雑でフローチャートを作成するのが難しいなどが挙げられよう。」

との記載があります。

この記載が適切かどうかは私には判断できませんが、製造現場の工程は、加工(大○)・検査(大□)・停滞(▽)・運搬(小○)という4つの記号で表現しているので、外れてもいないだろうと考えます。

基本記号として大○△大□の3種類を元になり、14種類の記号があるようです。(163p)

また、事例としては212pが参考になると思います。

<著者の開発したHIT法>

この本を「見える化」の本として紹介していますが、本自体の目的は「見える化」のその先にある改善・経営です。(ですので、ここからは「見える化」以上に「改善、経営改善」の話が中心になります。)改善・経営改善の手法がHIT法であり、HIT法(ヒューマンリソース・インテリジェンス・テクノロジーの頭文字をとったもの。日本語には知的生産性技法と訳す。)は著者が約25年掛けて開発されている生産性向上の技法です。全体像が分かりにくかったのですが、一番参考になりそうなのが24pの「HIT技法と支援ツールが目指す基本」です。業務を、

①把握し、

②気づきを得て、

③改める、

ということだそうです。また、いろいろなツールも開発されています。(ただし、詳細までは記載されていませんので。)

<業務の「ムダ」>・・・・ムダを見える化することで改善をする

製造現場では、トヨタ自動車さんなどで言われている7つのムダがあり、どのようなムダがあるのか分かりやすくなっています。また、著名なコンサルタントの山田日登志先生なども停滞のムダと動作・運搬のムダに大別されており、製造現場のムダは分かりやすく分類されています。(そのムダを見える化して、ムダを無くす改善をすれば良いのですから。)

一方、ホワイトカラーの業務のムダはと聞かれたら即答できないのですが、著者は26pに5つに分類した業務のムダを記載しています。

原点のムダ

3不のムダ

3弱のムダ

3無のムダ

3悪のムダ

それぞれの詳細は本を読んでいただくとして、どのようなムダがあるかタイプ別に記載されていると、ムダをひとつひとつ見つけていくよりも、自分の職場ではどのようなムダが発生しやすいのかと認識でき、そして見つけたムダはあのタイプだねという風に、ムダが分類されているとたいへん分かりやすいように思います。また、対策案も出やすいように思います。

<なぜ改善が進むのか>

著者が改善について言われていることを個人的にまとめてみると、3点に集約できるように思えました。

①小さなことから着手せよ

②気づきを大切に

③コミュニケーション

①の「小さなことから着手せよ」については、29pや40pに記載があります。(ただし、小さなではなく、細かなという言葉を使われていますので。)

②の「気づきを大切に」は、自分で自分の業務のフローチャートを書いてみると、多くの気づきが得られますよということです。

③の「コミュニケーション」は、共通の言語・ツールで作成した自己の業務のフローチャートを元に話・議論をするので、コミュニケーションが進み、改善も進むというイメージです。

<最後に・・・・著者の思い「強い日本の企業の復活」。>

私も約15年前、いくつかの個人的な閉塞感から「もの造り」の勉強を始め(正しくは、再開しですが)、国家資格を2つ取得し、今このようなブログを書いていますが、さすがに15年は長いなあと思います。それを越える約25年間、「強い日本の企業の復活」の思いを抱かれて、努力を継続され、HIT法の改善をされてきた著者の石橋さんには頭が下がります。

▲一度皆さんも読んでみられたらいかがですか。▲

井上三右衛門(記)

外観