さて、前回に引き続き自作アライメントゲージ2023の話。

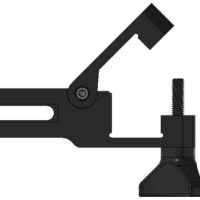

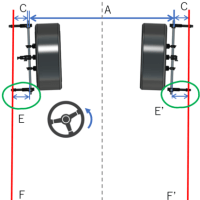

アライメントゲージのリム取付アタッチメントというと、構造的にはタイヤとホイールのリムの間のわずかな隙間に引っ掛けるような構造が一番自然かと思います。画像検索してみると、こんな感じの画像がいろいろ見つかります。で、ホイールのリム部はスペース的に厳しいこともあり、通常は右下の画像のような機械加工のアタッチメントを使うことになります。

リム取付方式の例はこんな感じ。(画像はGoogle画像検索より)

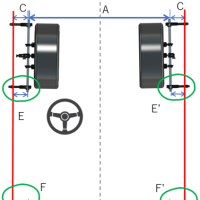

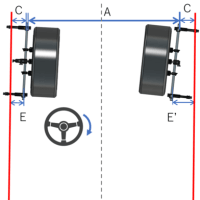

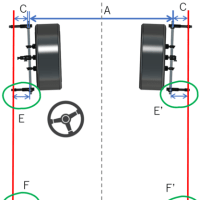

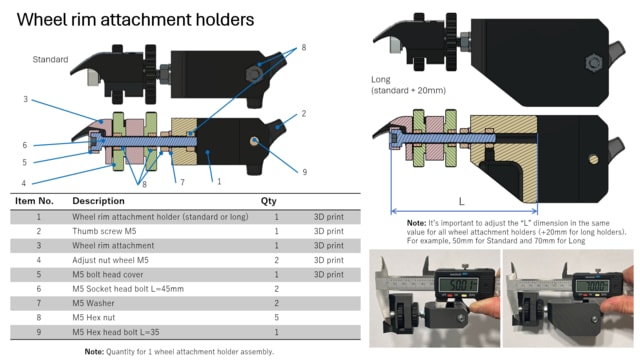

でも、それだと自作のハードルが高いので、何とか3Dプリントできる形にしたい。また、ホイールとタイヤとの組合せによってリムの露出具合も様々なので、多少なりとも調整幅は持たせたい。そして、ゲージとホイールがどんな角度で取り付けられるかは状況次第なので、回転できる構造である必要がある。そして何より、3Dプリンタで製作した部品の精度に依存しない構造(組み立て時に調整できる構造)にしたい…。

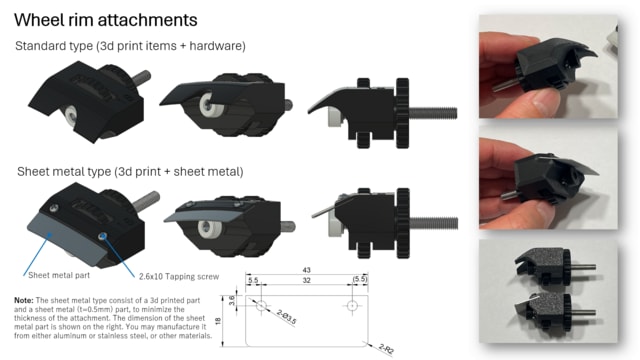

と、いろいろなことを考えてアレコレ試行錯誤したら、こんな形になりました。

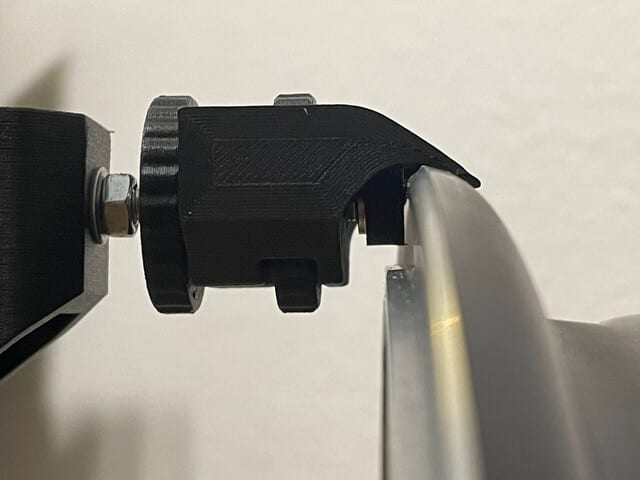

さて、下の画像はアタッチメントASSYの調整の様子。上の図でいう、Lの寸法がホイールリムからアライメントゲージ(アルミパイプ)までの距離を決めていますが、ネジによる調整式なので3Dプリントした部品の精度によらずに個々に調整できます。またアタッチメントのフック部分とボルト頭は回転できるとともに、軸方向に相対的に少し動かせる構造になっています。これでリム形状の微妙な違いを吸収できる…と良いな、という思いで設計しました。

ところで、アタッチメントの「ツメ」部分はホイールリムとタイヤの隙間に入らないといけないため、それなりに薄くないといけないのですが、あまり薄いと強度不足になります。できるだけいいバランスになるように、と思って設計しましたが、3Dプリントした樹脂部品だと、それなりに厚くなります。タイヤを引っ張り気味な場合はホイールリムの露出が大きくなるので比較的問題ないと思いますが、そうでもない場合もあるかと思います。

一応そういう場合を想定して、3Dプリント部品と薄い板金部品(t=0.5㎜)を組み合わせるバージョンも作りました。これなら結構スペースのタイトな場合でもある程度対応できるのではないかと思います。0.5mmの板というとペラペラなのですが、ゆるくカーブした溝にはめて固定するため、そこそこしっかりしています。下の画像は板金バージョンの取付例。アルミ板でも使えなくはないですが、ステンレスが良いかなという感じです。

さて、そんなこんなでホイールアタッチメントの話はこれくらいにして、次はいよいよ測定方法の話にしようと思います。

その3に続きます。