E36くらいの年代の欧州車は、オーディオのスペースが1dinというクルマも多いかと思います。今回はそれを2din化して、今風にCarPlayを使えるようにしてしまおうという話。30年(近く)前のクルマでワイヤレスCarPlayが使えたらなかなか良く無いですか⁈ 2024年の今、E36の2din化に興味のある人がどれほどいるかはわかりませんが、それなりに色々とがんばったので記事にしてみます。

さて、私のクルマには買った時にはエクリプスの1dinインダッシュナビがついていましたが、流石に古くなって使い物にならなくなってきました。一方、m235iの方で使っているCarPlayが便利なので、E36でも使えるようにしたいなーと思ったのがことのはじまりです。

ひと昔、いやふた昔?前なら1dinインダッシュナビは色々あったと思いますが、今どき1dinインダッシュのディスプレイオーディオなんて無いに等しいですし、1dinに小さい画面が付いたモデルもあまり便利とは言えなさそうです。そうなると必然的に2dinのモデルが欲しくなります。

E36に2dinをインストールするためには、それなりの加工…少なくともエアコン操作ユニットの移設が必要となります。以前から、Etsyでそのためのキットを売っているのは知っていたのですが、背後にあるヒーターと干渉して、特にオートエアコンの後期モデルではそのままでは組付け出来ないなどの情報がいくつかあり、一筋縄ではいかなさそう。とはいえ、どうしてもやってみたくなり、ある程度の加工は覚悟の上で挑戦してみることにしました。

キットには2dinの枠、エアコン操作ユニットの前面パネル、そしてエアコン操作ユニットとOBC(オンボードコンピュータ)の間を埋めるスペーサです。Etsyには複数のセラーが似た商品を扱って居るので迷いましたが、結果的にこちらのオーストラリアからのセラーさん(Auto3DPrint)から買って良かったと思います。

キットに含まれる長方形のエアコン操作ユニットの前面パネルは、3Dプリント用に前面の意匠が若干単純化されているものの、純正とそっくり交換できるように設計されています。この辺り、3Dプリント愛好家として気持ちはよくわかります。素材はABSとのことですが、柔軟性もあり、プリント品としての自体の品質はなかなかだと思いました。

前面パネル単体を移設予定の箇所に合わせてみるとこんな感じ。オンボードコンピュータと同列に、コンソールのエッジに嵌まる感じで固定する設計の様です。

で、この位置にエアコン操作ユニットを当ててみると、後方はがっつり干渉。ここからはユニットを当てながら、後部の干渉部分をひたすら削って行く地味な作業。結果的に後方左右ともに加工することになりました。特に左側はコネクタ青いギリギリまで削ってやっと何とか収まる感じです。このほかにヒータダクト側をヒートガンで炙って凹ませる、という方法をとっている方もいるようです。

さて、何とかエアコンユニットが収まったらもう一息。もともとこの位置には、シガーソケット部と繋がった小物入れがあるので、そちらもカット要です。カットすることで、固定が若干心元なくなるのですが、とりあえず外れてくることは無さそうです。

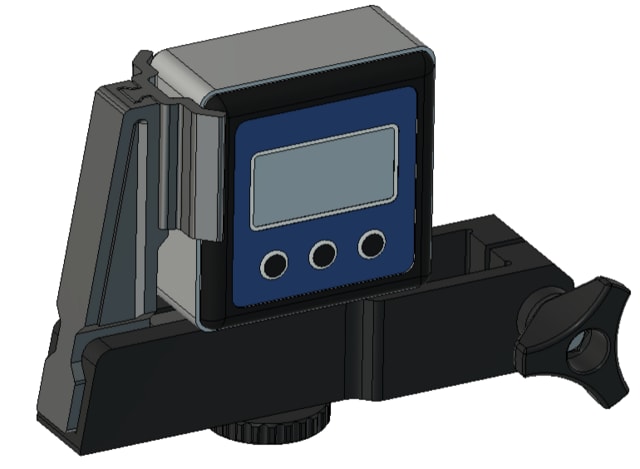

さて、いよいよ本題の2dinのディスプレイオーディオですが、今回、数ある製品の中から、コレだ!と思い選定したのがアルパインのiLX-705DMという海外モデル。

iLX-705Dは多分国内仕様のDA7Zと同等のものなのかな?って感じなのですが、これらのモデルは前から見ると7インチ画面の2dinサイズですが、筐体は1dinで、その筐体が画面後ろ下半分にあります。ところが派生機DMは画面後ろ上半分にあり、元々1dinのスペースしかないE36の2din化に最適なのでは?!と思いこのモデル挑戦してみることにしました。結局、それでもクルマ側も加工することになったのですが…

さてさて、私のクルマには先述の通りもともと1dinナビが付いていたのですが、これはカナック企画の取付キットを使ってインストールされていました。調べてみるとこのキット、パイオニアなど複数ブランドからも発売されていたようです。

現物を見ながら色々考えた結果、このキットのブラケットを加工して使う事にしました。

ただ、そのままつけると画面が飛び出し過ぎるため、無加工でという訳にはいかず、最終的にオーディオ筐体の穴に直接m4のネジを切ると言う荒技?を使い、ブラケット及びクルマ側の干渉部分を切り落として、なんとかいい感じの位置に収めることが出来ました。

|

|

主役の2dinディスプレイオーディオが固定出来たら、最後は枠です。

2din化キットの枠は汎用品なので、若干干渉がありカット要。そして固定方法は特に用意されておらずスキマにはまるだけなので、あまりキッチリとは行きませんが、まあ遠目に見れば見栄えはなかなか悪くない感じです。

どうでしょうこの違和感!90年代生まれのE36にCarPlayの画面が映っている、このなんともミスマッチな見た目が達成感をもたらしてくれる2din化作業でした。

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/0c6dfd3c.46b71c59.0c6dfd3d.ca8feae4/?me_id=1224502&item_id=10027533&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fcps-mm%2Fcabinet%2Finstallation1%2Fimgkk-g32de.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

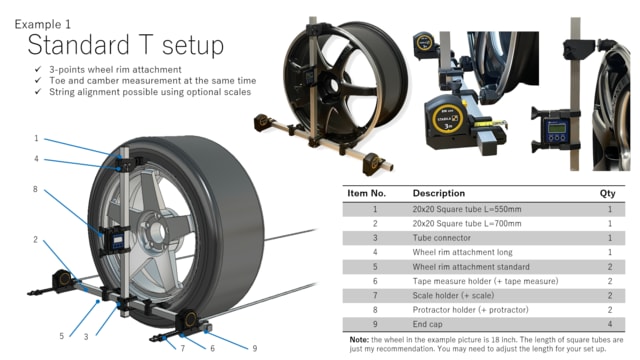

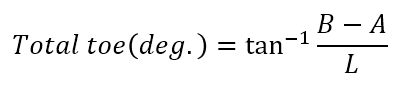

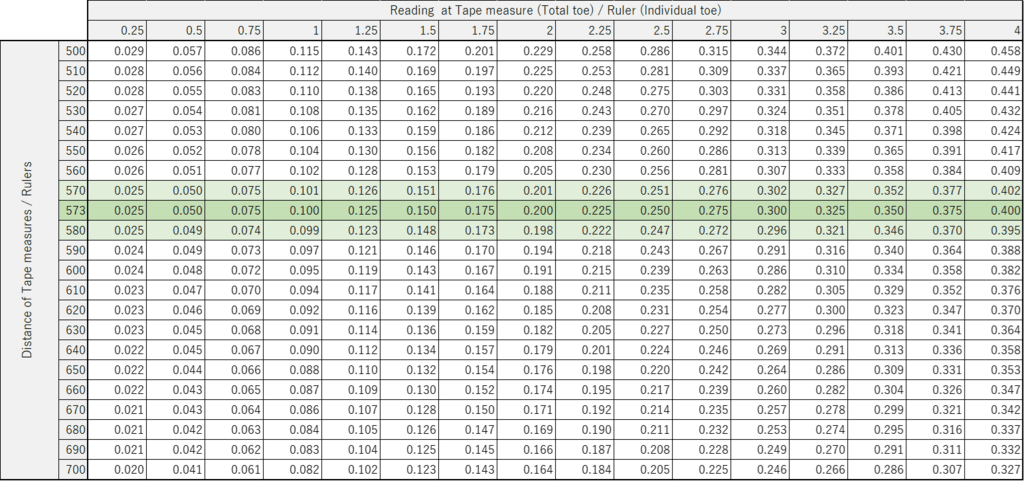

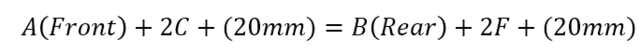

またまた自作アライメントゲージの話。もう2024年ですが、2023年版の話です。

またまた自作アライメントゲージの話。もう2024年ですが、2023年版の話です。![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/391514ab.138c772e.391514ac.eefd6dfe/?me_id=1248280&item_id=10747270&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fakibaoo-r%2Fcabinet%2Fgi1360%2F4975846010697.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

このブログに

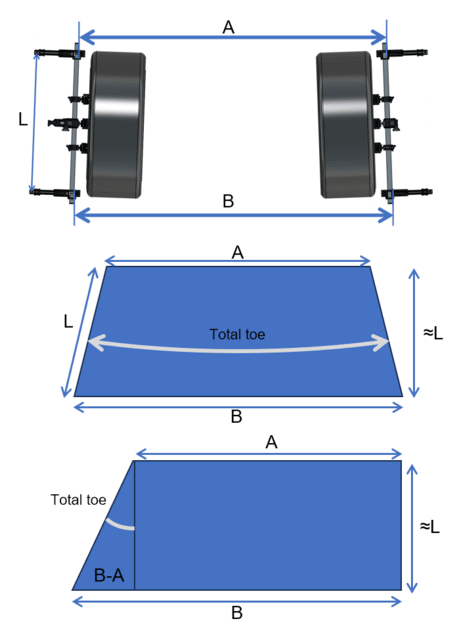

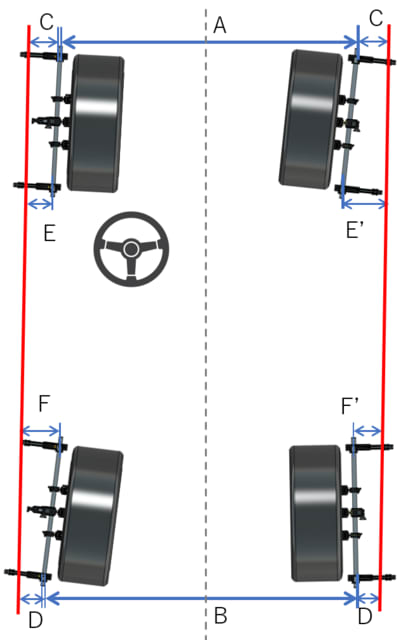

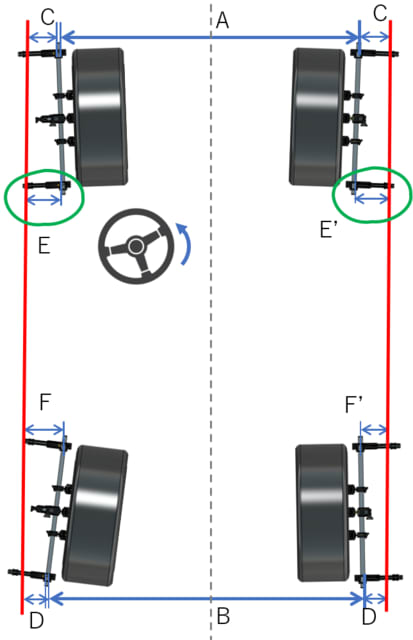

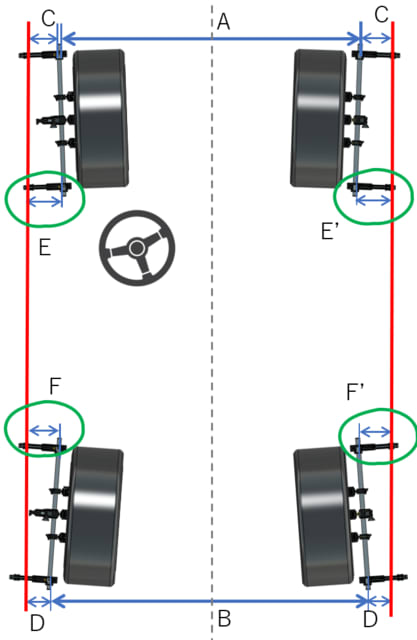

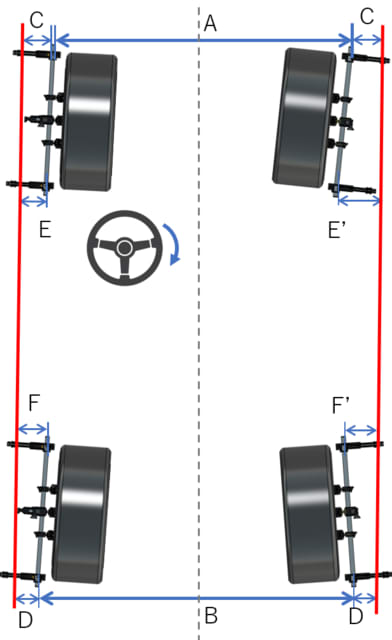

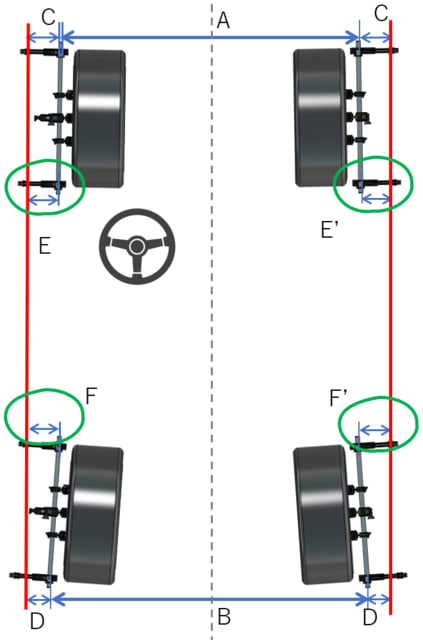

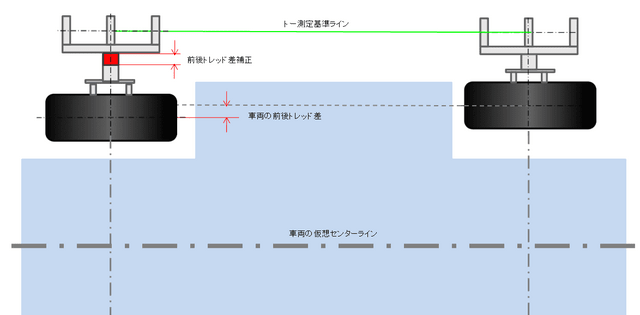

このブログに 過去の記事でも書いている通り、前後ゲージに糸を張って、そこを基準にトーを測ります。この方式は、後輪のトー左右差によるスラストアングルや、前輪のトー左右差によるステアリングセンターなどの調整には悪くないと思うのですが、トーの絶対値は糸の平行度に依存します。理論的には前後トレッド差はゲージの中央部にスペーサを挟んで調整できるのですが、現実的には結果として平行になっているかを確認する手段に乏しいため、トーの絶対値が怪しくなります。

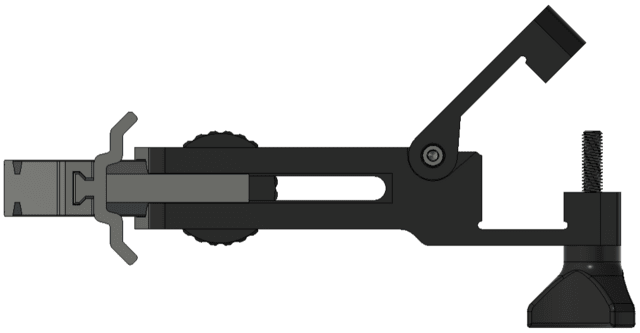

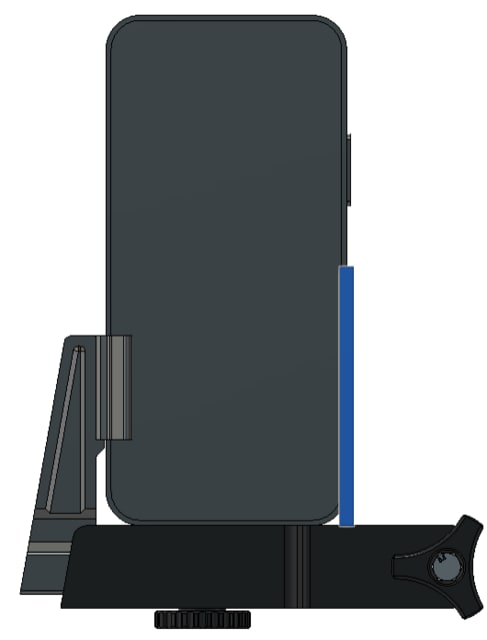

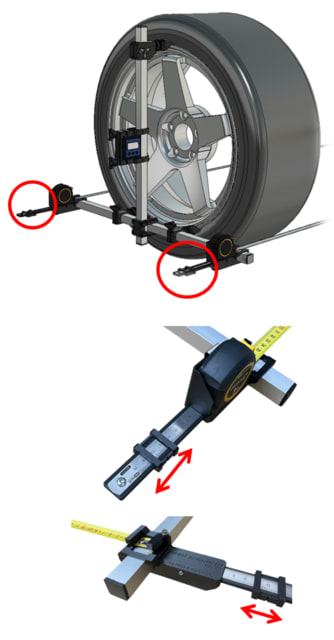

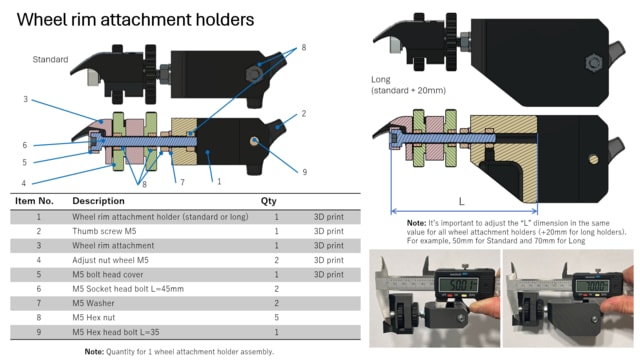

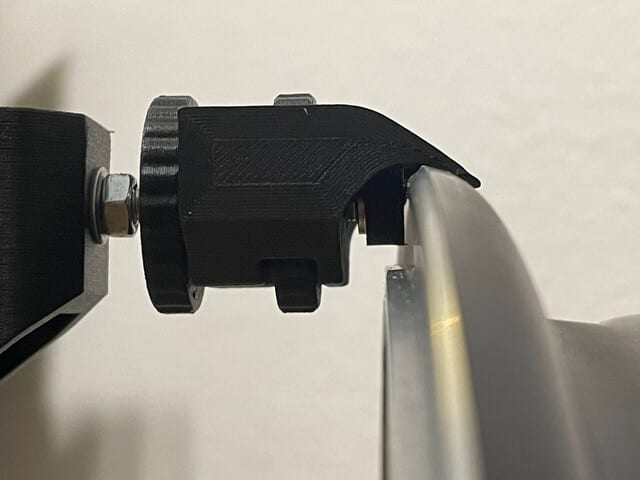

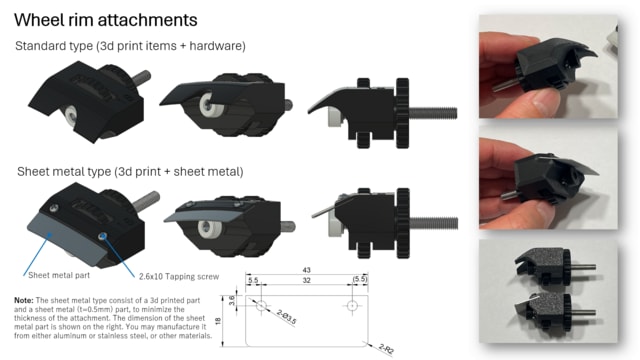

過去の記事でも書いている通り、前後ゲージに糸を張って、そこを基準にトーを測ります。この方式は、後輪のトー左右差によるスラストアングルや、前輪のトー左右差によるステアリングセンターなどの調整には悪くないと思うのですが、トーの絶対値は糸の平行度に依存します。理論的には前後トレッド差はゲージの中央部にスペーサを挟んで調整できるのですが、現実的には結果として平行になっているかを確認する手段に乏しいため、トーの絶対値が怪しくなります。 この手のアライメントゲージは、リム取付方式かホイールハブ(ホイールナット)取付方式かに大別できるかなと思いますが、2009年版は貫通ロングのホイールナットを利用した取付方式でした。手軽でよい方法ではあるのですが、ホイールナットの寸法個体差や、締め付け方などにも影響を受けますし、短い距離で長いゲージを保持することになるため、ホイールとちゃんと平行になっているかという観点でいうとリム取付方式が有利かなと思います。また多くの欧州車などホイールボルト式の車に取り付けできないというデメリットもあります。一方でリム取付方式はリムの損傷やホイールの歪みの影響を受けますので、一長一短で、ホイールナット方式がダメということではありません。またリム取付式の場合、ホイールを傷つけずに安定して取付できるアタッチメントの設計・製作ハードルが当時の私には高かったです。

この手のアライメントゲージは、リム取付方式かホイールハブ(ホイールナット)取付方式かに大別できるかなと思いますが、2009年版は貫通ロングのホイールナットを利用した取付方式でした。手軽でよい方法ではあるのですが、ホイールナットの寸法個体差や、締め付け方などにも影響を受けますし、短い距離で長いゲージを保持することになるため、ホイールとちゃんと平行になっているかという観点でいうとリム取付方式が有利かなと思います。また多くの欧州車などホイールボルト式の車に取り付けできないというデメリットもあります。一方でリム取付方式はリムの損傷やホイールの歪みの影響を受けますので、一長一短で、ホイールナット方式がダメということではありません。またリム取付式の場合、ホイールを傷つけずに安定して取付できるアタッチメントの設計・製作ハードルが当時の私には高かったです。![DIY wheel alignment gauge [modular design]](https://files.cults3d.com/uploaders/18717931/illustration-file/71bf673c-1d48-4a40-bd69-dd2e632d3296/2024-01-12.png)