【ピニオンの歯先切削について】

シールハウジングがリングギヤ側になった新型ARBフロント用は、ピニオン歯先がデフギヤケースに接触する不具合品である。

・この対策は、ピニオン歯先を1mm程度研磨する必要がある。(ギヤケース研磨は大変なので)

・ピニオン歯形は、リングギヤとの噛み合い上、重要なので、研磨は必要最小限に留めること。

・研磨量の確認は、ギヤケース全周に光明丹、あるいは塗料などを塗って、仮セット→回転し、ピニオンに塗料が付く部分を研磨していく。

ギヤケースを着色する

接触するとピニオン歯先に塗料が付く

【ピニオン・ナット締め付けについて】

取り外したピニオンシャフトを戻す場合の、ピニオン・ナットの締め付け方が重要であり、それについて少し詳しく説明する。

ピニオンシャフト説明イラスト

〔構造説明〕

・ピニオンとリングギヤは極端なハス歯噛み合いのため、ピニオン軸方向に大きな荷重(スラスト荷重)がかかり、その荷重方向は前進と後退によって反転し、軸の両方向に発生する。

・このため、両方向の荷重を支える2個のテーパーベアリングが向き合ってセットされている。

・この2個のテーパーベアリングを緩み無くセット(プレロード/予圧をかける)するには、軸に固定する訳にはいかず、ナットで締め上げる方式となっている。

・外輪(アウターレース)は固定しているが、内輪(インナーレース)ついては、

ピニオン側ベアリングの内輪・・・・軸に圧入して固定、

ナット側ベアリングの内輪・・・・・軸と一体にせずフリーとして、締め上げできるようにしている。

・このフリー側ベアリングの内輪を軸と一体となって回転させるために、筒状のスペーサを入れて、これをナットで締め上げて一体化する。

・この筒状のスペーサは、中間部に膨らみ設けて、ナットで強力に締め上げると塑性変形して長さが縮む形状となっている。(締め付け方が重要)

〔締め付け方〕

・ナットの締め方は、以下の2つを同時に達成するように締め上げなければならない。

①向かい合う2個のテーパーベアリングに適正なプレロード(予圧)を与えること。

②スペーサが2個のベアリング内輪をガッチリ固定し、ピニオンシャフトと一体回転するようにすること。

・これを実現する締め方は、スズキ・サービスマニュアルに示されているが、理解し難いので少し噛み砕いて説明すると、

*ナットを締め上げていくと、2個のベアリングローラーのすき間が減少してくる。

*更に締め上げると2個のベアリング内輪にスペーサが当たり、ナット回転が重くなる。

*この状態で、軸方向に若干のガタがあれば、スペーサ長さが有効である。・・・この状態がない場合は、スペーサ要交換。

*更に締め上げると、スペーサが圧縮力で縮み、ベアリングローラーすき間が無くなって、プレロードが生じ回転抵抗を感じてくる。

*このシャフトの回転抵抗(起動トルク)をトルクレンチで測定し、プレロードが基準値になるまで締め上げる。

プレロード基準値(kg・cm):フロントデフ=5~13、 リヤデフ=9~17

・トルクレンチがない場合は、ばね秤で起動荷重を測り、プレロードを算出する。

・測定機器を使わず、手廻しで回転抵抗を体感で調整する方法もある。 ←我流だが!

〔注意事項は〕

・スペーサ再使用時のナットは、前述によりスペーサ長さの有効性を確認しながら、必ずプレロードがかかるまで締め付けること。 そうしないと前記のスペーサによる一体化が不十分となり、ナット側ベアリングが空転する。

・プレロードを大きくし過ぎた場合は、スペーサを新品と交換する。

締め戻し再締めは厳禁である。

その理由は、締め過ぎると、スペーサが縮んで塑性変形し長さが足りなくなって、上記と同様にシャフトとの一体化が不十分となる。

・テーパーベアリングは必ずプレロードを与えるが、その締め付け方は、一旦、過大に締め上げてベアリングを落ち着かせ、それから締め戻して規定プレロードに締め付けるのが一般的である。

しかし、このデフ・ピニオンは構造・機能を熟知して、

締め過ぎは御法度であることを、認識すべきである。

テーパーベアリング締め付けを熟知したベテラン整備士などは、要注意である。

・この締め過ぎ防止として、微妙な締め付けトルク調整ができない

インパクトレンチは、使用厳禁である。

〔その他〕

・中古品デフについては、以下の理由からスペーサの再使用が可能である。

*一旦締め付けたスペーサを緩めると、弾性限度分は縮みが戻り、これを再締めで元に戻すだけであること。

*当初よりもベアリングが摩耗すれば、その分、締め上げ量が増すこと。(テーパーのため僅かな摩耗でも締め上げ長は大きく変化する)

ただし、ベアリングを交換する場合は、別である。再使用不可!

・ピニオンを外したついでに、オイルシールを交換すると後々有効である。

純正品番は: 09283-35008 ・・・ JA71:F,R、 JA11、12、22、JB23、31:F

09283-40027 ・・・ JA11、12、22、JB23、31:R、 JA51、JB41、42、43:F、R

・オイルシールの打ち込みは、外縁ゴムがめくれ易いので慎重に打ち込むこと。・・・外径が大きいものは、めくれ易いようであり、自分は失敗経験者である。

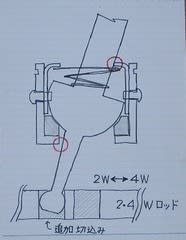

・ナット締め付けはインパクトレンチが便利なのだが、これが使えないとなると、回わり止めが大変だぁ。下図の工具を準備して!

ナット締め付け方の例

〔ここだけの手荒なノウハウ〕

・締め過ぎや、ベアリング交換等などで、スペーサの長さが足りなくなった場合は、膨らみ部分を均等につぶして長さを延ばし、再使用する方法がある。

・新品スペーサは長さが縮んでいないので、締め上げには相当の締め付けトルクを要す。(1000~4000kg・cm)

締め上げ長が余り長い場合は、若干短く削って締め付けると楽である。 削り過ぎにご用心!

【参考:ばね秤によるプレロード測定】

ばね秤でプレロード(起動トルク)を測定する方法は、

・フランジボルト穴に、2~3kg程度のばね秤を引っ掛けて、軸に対して直角に引き、回転開始する荷重P(kg)を読む。

・フランジの穴と軸中心までの距離L(cm)とPの積が起動トルク(プレロード)となる。

起動トルク=L×P (kg・cm)

・フランジ穴ピッチは以下の通りであり、半径のLはおおよそ 4cmである。

SJ30、JA71前期の小径は 75mm → L=3.75cm

JA11などは 80mm → L=4.00cm

JB23などの新型は 85mm → L=4.25cm

・よって、ばね秤の起動荷重Pが1.5kgとすると、その起動トルクは

起動トルク=L×P=4×1.5= 6(kg・cm) となる。

・自分の測定事例では、ベアリングの回転抵抗のバラツキが大きく、その起動荷重、起動トルクは1.3kg~2kg→5.2~8.0kg・cmであった。・・・中古品デフを分解・組立したもので計測

・また、10kg・cm程度に締め上げると、ベアリング回転のゴロゴロ感が感じられて、余り適切な締め上げではないように感じた。

・このことから、前記のプレロード基準値(kg・cm):フロントデフ=5~13、リヤデフ=9~17は、この計測値のバラツキを考慮したものなのだろうか?

・いずれにせよ、

ベアリングは厳重に洗浄、注油したものをセットし計測する必要がある。 そうしないと計測値のバラツキが大きく、神経質な方は悩んでしまでしょうから・・・!

また、この計測値は後に記載するバックラッシュ調整でのサイドベアリングの締め付け→プレロード決定、のベースとなるので、極力、バラツキを少なくする必要がある。

・なお、この計測値のバラツキが大きい理由は、ばね秤による計測方法によるものではない。もしろこの方法の方が直接測るので、計測器誤差は少なくなる。(ばね秤が正常であることが前提で)

(極々こだわるとすれば、ばね秤は構造的に垂直に測るもので、水平計測では可動部分の重量分だけ少ない値となる。アルミ製なので10gほどかなぁ)

【参考:プレロードを感触で調整する手法例】

・ピニオンシャフトにスペーサを入れずに仮セットし、ナットを締め込んで、ベアリング・ローラーのゴロゴロ感が生じないプレロードでの回転抵抗を感じ取る。

・次にスペーサを入れて、この回転抵抗まで締め上げて完了とする。

通常のねじりせん断破壊面の例

通常のねじりせん断破壊面の例 シャフトのスプライン側

シャフトのスプライン側 もろいチョークのねじりせん断

もろいチョークのねじりせん断 針金:横

針金:横 針金:破断面

針金:破断面 デフ側スプライン (右車輪用)

デフ側スプライン (右車輪用)

フロントケースへの仮セット状態

フロントケースへの仮セット状態 鋼球用切り込み部がわずかに見える状態では移動不足

鋼球用切り込み部がわずかに見える状態では移動不足 切り込み部がこの程度見えれば、OK

切り込み部がこの程度見えれば、OK 溶接盛り状態

溶接盛り状態 仕上げ完了状態

仕上げ完了状態 配線図

配線図 ヤンキータンクへのソレノイドバルブ取付状態

ヤンキータンクへのソレノイドバルブ取付状態

銅管成形用テンプレート

銅管成形用テンプレート

スペーサ (ボルト8本のフロント用)

スペーサ (ボルト8本のフロント用) 飛び出し状態(Oリングは未挿入)

飛び出し状態(Oリングは未挿入)

研磨用ベルト&ディスクサンダー

研磨用ベルト&ディスクサンダー 修正後(Oリング挿入してある)

修正後(Oリング挿入してある) 不完全セット状態・・ちょっと不鮮明だが

不完全セット状態・・ちょっと不鮮明だが ピンが正常にセットされた状態。

ピンが正常にセットされた状態。  上:汎用品、下:専用として改造したもの

上:汎用品、下:専用として改造したもの

ギヤケースを着色する

ギヤケースを着色する 接触するとピニオン歯先に塗料が付く

接触するとピニオン歯先に塗料が付く ピニオンシャフト説明イラスト

ピニオンシャフト説明イラスト ナット締め付け方の例

ナット締め付け方の例

後輪用位置

後輪用位置 接合ボルト穴に接近し過ぎて、締め付け工具が使い難い失敗例

接合ボルト穴に接近し過ぎて、締め付け工具が使い難い失敗例  前輪用位置

前輪用位置

研磨に使用したベルト&ディスクサンダー

研磨に使用したベルト&ディスクサンダー デフケースとピニオンギヤ歯先が接触かじる状態

デフケースとピニオンギヤ歯先が接触かじる状態 仮セットでかじってできた傷跡

仮セットでかじってできた傷跡 双方に同じ製品番号:L773が電気ペンで表示されている。

双方に同じ製品番号:L773が電気ペンで表示されている。 ピニオン歯先の面取り状態

ピニオン歯先の面取り状態 ピニオン歯先切削が完了状態

ピニオン歯先切削が完了状態 ホワード(前進)歯面当たり状態

ホワード(前進)歯面当たり状態 リバース歯面当たり状態

リバース歯面当たり状態 リングギヤの正規の歯面当たり図

リングギヤの正規の歯面当たり図 今回、はじめてお目に掛かった光明丹

今回、はじめてお目に掛かった光明丹

左がJB23用、右側がJA11用

左がJB23用、右側がJA11用 購入した純正ころベアリング

購入した純正ころベアリング 中ほどのころベアリングの右側にツバが見えるのが、そのブッシュ

中ほどのころベアリングの右側にツバが見えるのが、そのブッシュ

レバー位置の比較図

レバー位置の比較図